2.25Cr-1Mo-0.25V加氢模拟环锻件的制造

2013-08-02薛永栋张广威李雪高伟中信重工机械股份有限公司核电加氢研究所袁艳杰中信重工机械股份有限公司技术发展部

文/薛永栋,张广威,李雪,高伟·中信重工机械股份有限公司核电加氢研究所 袁艳杰·中信重工机械股份有限公司技术发展部

2.25Cr-1Mo-0.25V加氢模拟环锻件的制造

文/薛永栋,张广威,李雪,高伟·中信重工机械股份有限公司核电加氢研究所 袁艳杰·中信重工机械股份有限公司技术发展部

针对大型加氢模拟环锻件用2.25Cr-1Mo-0.25V低合金高强钢的材料、规格及力学性能等要求,分析了冶炼、锻造、热处理等工序的难点,在强化生产过程质量控制及工艺试验的基础上,制定了合理的制造工艺,最终成功制造出了高性能指标的超大、超厚加氢模拟环锻件。

随着国际能源需求的日趋紧张,石化设备的需求量也逐渐增大。加氢反应器作为石油炼化行业的主反应装置,接触介质为油气、氢、硫化氢等腐蚀性物质,是有爆炸危险的承压设备。筒节锻件是加氢反应器最重要的构件,筒节锻件的高性能制造成形对提升我国的能源装备水平具有重大的意义。

目前,2.25Cr-1Mo-0.25V低合金高强钢以其优越的抗氢性与综合的力学性能在加氢反应器上已得到了广泛的应用,而利用此钢种生产大型的具有较高力学性能的加氢筒节锻件需要一套合理并完整的制造工艺。我公司通过对此钢种材质及制造工艺的研究,成功生产出了满足产品性能要求的超大、超厚2.25Cr-1Mo-0.25V加氢模拟环锻件。

主要技术要求

2.25 Cr-1Mo-0.25V加氢模拟环锻件尺寸为φ4700mm(外)×φ3900mm(内)×2620mm(高),单重116.44t,上下分别加热缓冲环,性能测试分别在水口端和冒口端各5层切取试环。

化学成分要求及材料特性分析

加氢模拟环锻件用2.25Cr-1Mo-0.25V钢的化学成分要求见表1。

材料特性及内控分析:C可保证强度,其含量须控制在上限,内控指标定为0.14%~0.15%;Cr可提高强度和淬透性,增加脆性转变温度,其含量控制在中上限;Mo既能提高钢的淬透性,又能抑制回火脆性和抗氢蚀,其含量控制在上限;一定量的V可以提高钢的淬透性和高温力学性能,其含量控制在中限;B、Ti、Nb属于钢中的微合金元素,需要严格控制其含量,适量的B和Ti对回火脆性有抑制性,适量的Nb对钢材的晶粒细化有非常强烈的作用;Cu、As、Sn、Sb等有害元素的含量要求极为严格,普通的废钢很难达到,为此我们选用钢厂的连铸坯作为主要炉料进行控制;S、P、H、O等有害元素的含量在冶炼时要严格控制,S≤0.002%,P≤0.006%。

表1 加氢模拟环锻件用2.25Cr-1Mo-0.25V钢的化学成分要求

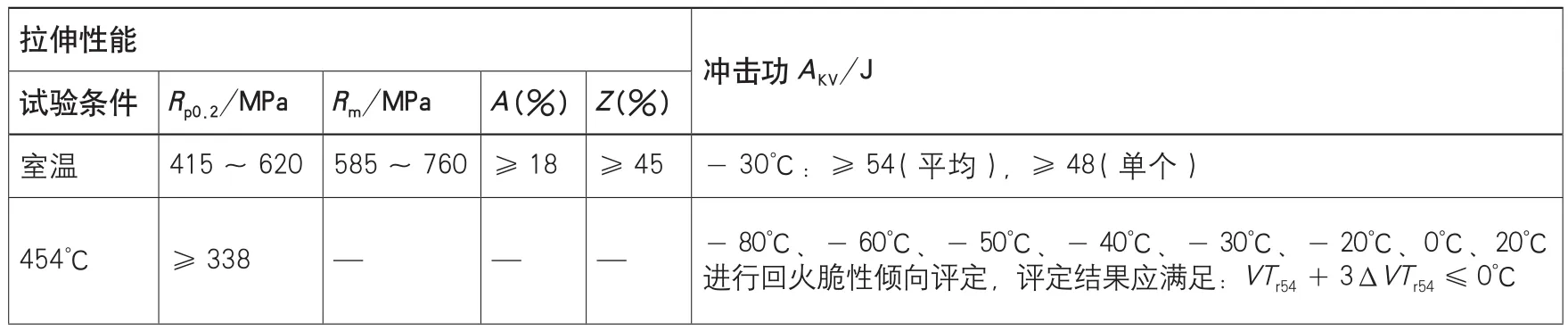

力学性能要求

2.25 Cr-1Mo-0.25V加氢模拟环锻件的力学性能要求见表2。

金相检验要求

⑴锻件晶粒度应大于等于5级,其检验方法按GB/T 6394—2002《金属平均晶粒度测定方法》进行;⑵非金属夹杂物应满足硫化物类(A类)、氧化铝类(B类)、硅酸盐类(C类)及球状氧化物类(D类)、单颗粒球状类(DS类)均不得大于1.5级,且应满足A+C≤2.0,B+D+DS≤2.5,总数A+B+C+D+DS≤4.5。

检测要求

超声波探伤应满足JB/T 4730.3—2005《承压设备无损检测——第3部分:超声检测》规定的Ⅰ级要求,锻件不允许有白点、裂纹、夹渣等有害缺陷。

制造技术难点

冶炼方面

所需2.25Cr-1Mo-0.25V钢锭重量为195t,钢锭较大,针对大钢锭的偏析问题需进行反偏析处理,C含量接近上限,控制难度大,S、P及残余元素要求含量要极低,主要合金元素控制的目标范围较窄,并且要求较高的纯净度,这些都给此钢的冶炼带来了很大的难度。

锻造方面

⑴加氢模拟环属于高圈类锻件且其尺寸较大,扩孔成形难度大;⑵进行镦粗、冲孔时,坯料高度较高,难以控制坯料与冲头的位置,保证内孔与端面的垂直度难度大;⑶需要合理设计及控制锻造工艺、锻造比,确保锻造过程中充分打碎铸态组织缺陷。

热处理方面

锻件尺寸大,厚度超过300mm(调质尺寸:φ4620mm(外)×φ3970mm(内)×2430mm(高)),锻件不易淬透,而对于其心部的强度、韧性及组织性能等指标的要求又极高,因此需对热处理工艺参数进行试验摸索,同时需提高淬火冷速,使得产品力学性能达到技术指标要求。

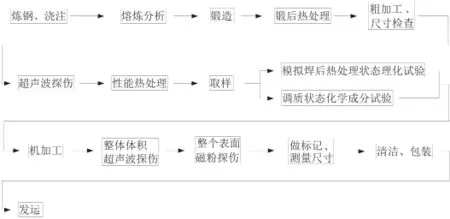

图1 加氢模拟环的制造工艺流程

表2 2.25Cr-1Mo-0.25V加氢模拟环锻件的力学性能要求

制造工艺

加氢模拟环的制造工艺流程如图1所示。

冶炼

2.25 Cr-1Mo-0.25V钢要求P、S、Sb、Sn、As、H、O、N等有害元素的含量要极低,同时对钢中夹杂物的要求也非常严格,为了提高材料的工艺性能、制造性能及使用性能,冶炼时两炉合浇195t钢锭,制定了如下相应的冶炼手段。

⑴炉料准备:精选优质原材料,减少其中残余元素及P、S等有害元素的含量,料头、废钢的块度合适,装炉时大、中、小料合理布局,合理供电,以利于炉料快速熔化。

⑵EBT电炉初炼:熔化前加底灰,能于熔池形成时提前造渣,利用熔化期及碳氧反应前期温度较低这个优越的脱磷条件,造流动性好、组分合理的高碱度、强氧化性炉渣。采用大渣量、吹氧、流渣操作,大量放渣及造新渣,去除渣中的磷和吸附的夹杂物,将钢中磷的含量降至0.001%以下。

⑶LF精炼:改进LF精炼的造渣及脱氧方式,从而能够精确控制钢中的碳含量。在钢液脱氧良好的状态下分批加入合金,每隔一段时间加入适量的扩散脱氧剂,保持还原气氛,以利于加快脱硫速率及提高合金元素的回收率。

⑷浇注:采用AP冶炼浇注工艺,降低195t钢锭化学元素成分的偏析。

如图2所示为195t钢锭的脱模过程。

图2 195t钢锭的脱模过程

锻造

针对加氢模拟环存在的锻造难点,制定了如下相应的锻造方法:

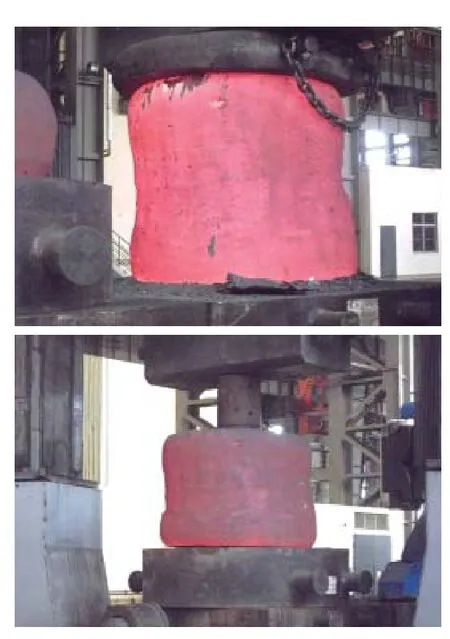

⑴采用镦粗+WHF锻造法拔方,以保证坯料充分锻透。下料后在对坯料进行镦粗、冲孔时,要确保冲头对准坯料的中心位置,防止冲偏。坯料的镦粗及冲孔工序如图3所示。

⑵冲孔后在对坯料进行扩孔时,要合理控制马架的放置位置,马杠放平,扩孔时勤转轻压,防止椭圆形及喇叭口出现。马杠扩孔过程如图4所示。

⑶合理分配加热火次与变形参数,确保最后一火的变形量,力争满足锻件表面质量及内部质量要求。锻造完成后确保按照工艺要求进行热处理。锻造成品如图5所示。

图3 坯料的镦粗及冲孔工序

图4 马杠扩孔

图5 锻造成品

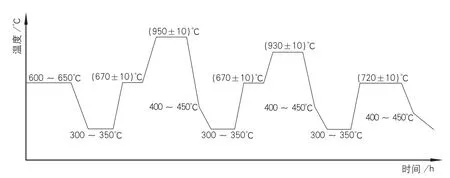

图6 锻后热处理工艺曲线

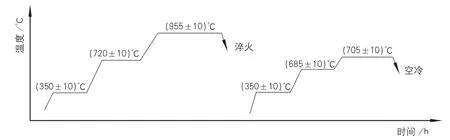

图7 性能热处理工艺曲线

热处理

⑴锻后热处理。

为调整和改善锻件在锻造过程中形成的粗大组织,降低锻件内部化学成分与金相组织的不均匀性,防止和消除白点、氢脆等氢致缺陷,同时为性能热处理做准备,锻后热处理采用两次正火+一次高温回火工艺,工艺曲线如图6所示。

⑵性能热处理。

为保证合理的性能热处理参数,使产品的力学性能一次性达到标准,我们通过工艺试验来摸索热处理工艺参数。试验结果表明,2.25Cr-1Mo-0.25V钢加热至930~960℃范围时晶粒没有粗化,淬火得到均匀细小的回火贝氏体组织,淬火温度在960℃时得到的强度高于其他淬火温度,韧性也非常好。结合采购技术条件要求,淬火温度不得高于968℃,模拟焊后热处理温度为705℃,工艺曲线如图7所示。

工艺执行中要注意对加热过程和冷却过程的控制,采用的控制措施如下:

⑴通过铠装热电偶监测工件表面温度来调节锻件各处温度,保证锻件温度的均匀性,避免局部过热或欠热。

⑵以采用冷工装吊具、降低水温和搅拌水槽等方式来提高锻件冷速,使锻件心部尽可能获得更多的贝氏体组织,从而提高锻件的性能指标。淬火过程如图8所示。

图8 加氢模拟环锻件的淬火过程

检验结果

加氢模拟环熔炼及成品化学成分见表3,从表3所列的数据可以看到,加氢模拟环成品化学元素的含量均达到了较理想的数值,这为获得均匀材质的锻件提供了内在的条件。加氢模拟环锻件的非金属夹杂物评级见表4。

表3 加氢模拟环熔炼及成品化学成分 单位:%

表4 加氢模拟环锻件的非金属夹杂物评级

表5 加氢模拟环锻件的拉伸性能试验结果

钢中P、S、Sb、Sn、As等有害元素的含量控制得极低,H、O、N的含量也控制得非常低,2.25Cr-1Mo-0.25V钢冶炼过程易氧化元素控制合理,制造的加氢模拟环锻件成品达到了较高的纯净度,这表明我公司已经掌握了2.25Cr-1Mo-0.25V纯净钢的冶炼技术。

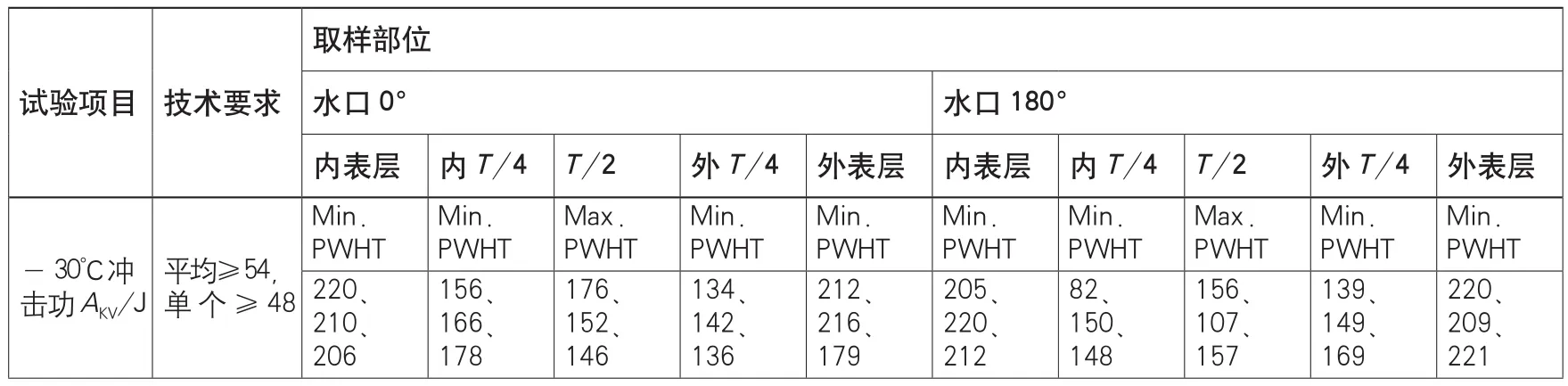

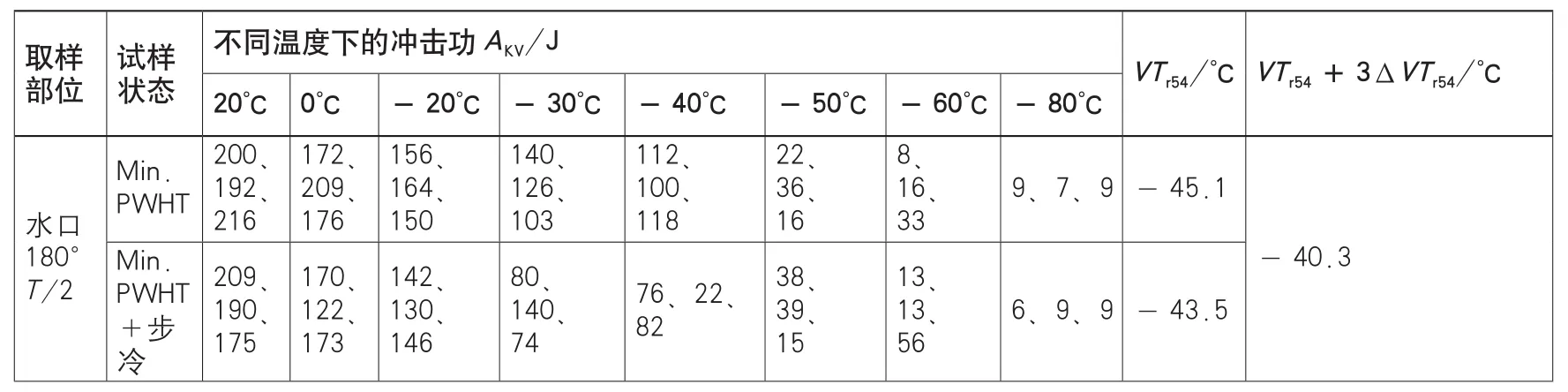

加氢模拟环锻件的性能检测结果见表5~8,表5为室温、454℃拉伸性能试验结果,表6为540℃、210MPa高温持久试验结果,表7为-30℃低温冲击试验结果,表8为分步冷却脆化处理后20℃、0℃、-20℃、-30℃、-40℃、-50℃、-60℃、-80℃系列冲击回火脆性评定试验结果。

试样在QT+Max. PWHT状态下的金相组织如图9所示。

由理化检测结果可知,加氢模拟环锻件各项试验结果与表2的性能指标要求相比均满足技术条件要求,其中室温拉伸条件下Rp0.2最低值为482MPa,Rm最低值为602MPa,并且内外层的力学性能偏差小,这表明锻件的强度指标非常理想,说明钢的材质均匀性高,各向异性小。在454℃高温拉伸下,锻件不同部位的性能指标也完全满足技术要求。从表7、8的试验结果看,锻件的冲击韧性均匀,其不同部位的回火脆化倾向性评定完全满足技术要求,这表明热处理工艺制定合理。

表6 加氢模拟环锻件的高温持久试验结果

表7 加氢模拟环锻件-30℃低温冲击试验结果

表8 加氢模拟环锻件的回火脆性评定试验结果

图9 试样在QT+Max. PWHT状态下的金相组织(200×)

结论

针对加氢模拟环用2.25Cr-1Mo-0.25V低合金高强钢,我公司在冶炼、锻造、热处理等方面都进行了合理的工艺设计,并在生产中一次性完成各项性能指标,这标志着我公司高性能、高附加值大型锻件的制造技术水平又上了一个新的台阶,为公司打开核电加氢大型铸锻件市场奠定了良好的技术基础。