旋压成形对T-250钢机械性能的影响

2013-08-02李增辉李俊峰张曦宁赵琳瑜西安航天动力机械厂

文/李增辉,李俊峰,张曦宁,赵琳瑜·西安航天动力机械厂

旋压成形对T-250钢机械性能的影响

文/李增辉,李俊峰,张曦宁,赵琳瑜·西安航天动力机械厂

T-250马氏体时效钢以其高强度、断裂韧性、屈强比、热处理工艺简单、尺寸稳定、变形小、无脱碳、壳体表观质量好、冷成形、焊接、机加工艺性好等优点,一直被视为制造航天固体火箭发动机壳体的最佳金属材料。但昂贵的价格限制了它的广泛使用。不过近年来,随着低成本的无Co马氏体时效钢T-250在国内的研制成功,使其广泛应用成为可能。

上钢五厂对已投入工业化生产的无Co马氏体时效钢T-250开展了旋压工艺对其性能影响的分析研究,以及对T-250钢原材料经过两种成形工艺方案制备的试样进行不同温度下的时效处理试验,获得相应的性能数据,最终确定540℃×3h的最终时效热处理制度可以保证壳体抗拉强度为1700~1850MPa,延伸率≥0.06的性能要求。

实验

实验材料

马氏体时效钢在820℃固溶处理后空冷或水冷即可形成高密度位错的板条马氏体组织,但由于没有第二相粒子对位错钉扎作用,因而此时的马氏体时效钢强度并不高而塑性很好,适于冷塑性加工。然后再加热到480℃经过时效处理后,基体组织中析出Ni3Ti、Ni3Mo和Fe2Mo等强化相,增大了高密度位错、位错亚结构以及马氏体板条界移动的阻力,从而使马氏体时效钢的强度提高。国内外无钴马氏体时效钢的力学性能见表1所示。

马氏体时效钢热处理变形小,可在精加工后直接进行时效处理,但考虑到圆筒材料在时效热处理前经过多道次旋压加工,其内部组织状态、晶粒度等都将发生变化,采用常规的480℃时效处理制度,圆筒的机械性能不能满足设计要求,需要针对旋压成形的工艺特点进行试验,来探索更为合理的热处理工艺参数。

表1 国内外无钴马氏体时效钢的力学性能

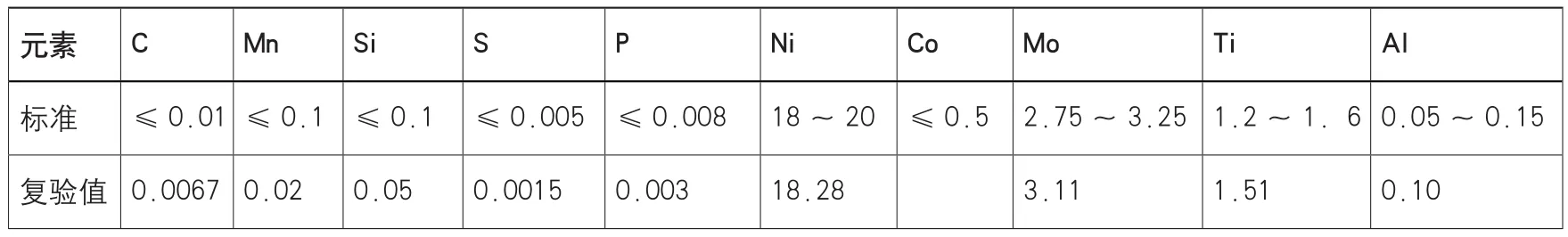

表2 T-250钢的化学成分 (ω,%)

表3 T-250钢固溶状态下的机械性能

材料可旋性分析

在研究过程中,采用从上钢购进的一定数量的T-250钢热轧管料,该批材料采用真空感应熔炼(VIM)+真空电弧重熔(VAR)的双真空冶炼工艺。其化学成分及固溶状态下的机械性能如表2、3所示。

由上表3可以看出:固溶状态下T-250钢的断面收缩率Ψ很大,可达到60%以上,可见该材料具有较高的塑性加工性能。可计算其极限旋压减薄率ε可高达77.9%。由此说明:T250钢具有良好的可旋压性能。

实验方法

旋压加工设备:PTxxx旋压机。

旋压毛坯厚度:8.5mm。

工艺方案:

方案一:挤压管→毛坯机加→旋压→磁粉探伤→时效处理→性能测试。

方案二:挤压管→毛坯机加→旋压→固溶→旋压→磁粉探伤→时效处理→性能测试。

试验过程

旋压过程:方案一采用三道次连续旋压成形,即毛坯由8.5mm分三道次减薄至1.1mm;方案二则是在第二道次后进行固溶处理(815℃+1h),此时工件壁厚约为3.8mm,然后再进行第三道次旋压(终旋),使工件减薄至1.1mm。

试样切取:试样从经过旋压圆筒上切取,利用线切割加工成板状拉伸试样和硬度试样。

时效处理:对各试样进行不同温度的时效处理。

性能测定:拉伸试验按GB/T228执行,性能测试在电子拉力材料试验机和洛氏硬度机上进行。

结果与分析

原材料试验结果如表4所示,三道次连续旋压成形方案(方案一)所得试片的试验结果如表5所示,方案二所得试片的试验结果如表6所示。

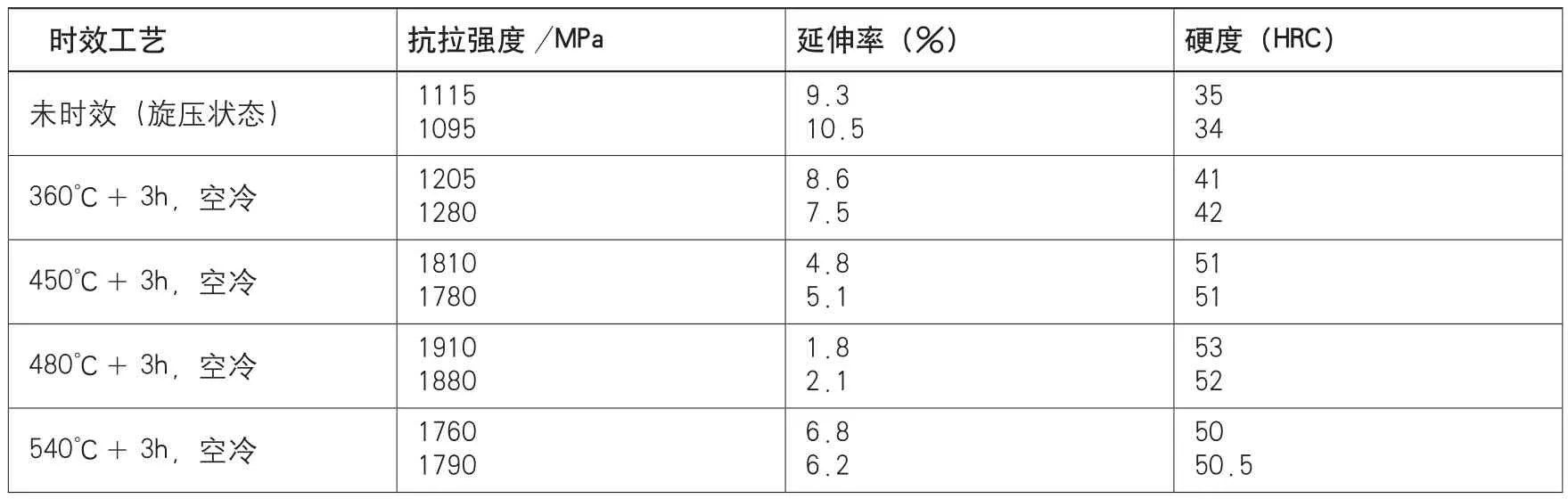

表4 原材料试片的拉伸试验结果

表5 方案一所得试片的拉伸试验结果

表6 方案二所得试片的拉伸试验结果

图1 时效温度对硬度的影响

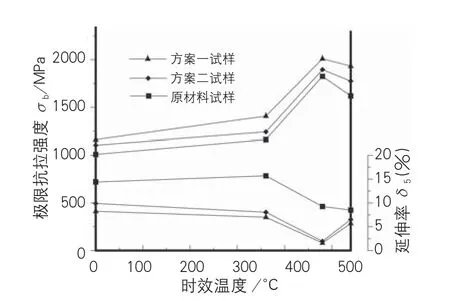

图2 时效温度对抗拉强度和延伸率的影响

时效温度对硬度及抗拉强度和延伸率的影响

T250钢原材料、经过三道次连续旋压(方案一)以及中间增加固溶处理的旋压件(方案二)的硬度与时效温度的关系,如图1所示,硬度值为两个试样的平均值,而每个试样检测三个硬度值,并求其平均值。从图1中可以看出,采用同样的时效时间,当在360℃以下时,时效温度对硬度的影响程度较小,而在360~480℃时效范围内,硬度(HRC)会随时效温度的增加而逐渐上升,480~540℃硬度(HRC)有所下降,但幅度较小。另外,采用同样的时效热处理制度,方案一试样硬度值相对较高,方案二试样次之,而原材料试样硬度值最小。从图1中还可以看出,在室温下,旋压加工对T250钢的硬度影响不大,旋压前后其硬度值基本不变化。可见,塑性变形对该材料冷作硬化效果不明显。

T250钢原材料经过三道次连续旋压以及中间增加固溶处理的旋压件的抗拉强度和延伸率与时效温度的关系如图2所示,抗拉强度和延伸率值为两个试样的平均值。从图2可以看出,与硬度值变化趋势相近,采用同样的时效时间,当在360℃以下时,时效温度对抗拉强度的影响程度较小,而在360~480℃时效范围内,强度值会随时效温度的增加而迅速上升,480~540℃强度值有所下降,但幅度较小。同样,在同样时效处理制度下,方案一试样强度值相对较高,方案二试样次之,而原材料试样强度值最低。但三类试样相差幅度并不大,由此可以看出塑性变形对T250钢的冷作硬化效果影响非常小。对应的延伸率值则刚好与强度及硬度值情况表现出相反的变化趋势,并且在360~480℃时效范围内,延伸率值迅速下降。

讨论分析

金属材料的机械性能取决于在塑性变形过程中位错滑移的难易程度。如前所述,马氏体时效钢在820℃固溶处理后空冷或水冷即可形成高密度位错的板条马氏体组织,但由于没有第二相粒子对位错钉扎作用,因而此时的马氏体时效钢强度并不高但塑性很好,适于冷塑性加工。当时效温度小于360℃时,由于温度偏低,基体组织中Ni3Ti、Ni3Mo和Fe2Mo等强化相在晶界和位错处开始形核长大,但强化相粒子尺寸极度微小,且析出量也很少,强化相粒子对位错的钉扎作用较小,因而硬度、强度和延伸率值变化不大。随着时效温度逐步升高(360~480℃),基体组织中Ni3Ti等强化相析出量逐渐增多并由极度细小的球状长大为针状或棒状,变得与基体半共格,使位错线绕过强化相所需的应力进一步增大,当强化相长大到临界尺寸15b(b:位错的布氏矢量模)时,位错线不能绕过强化相粒子而形成析出相钉扎位错,对高密度位错、位错亚结构以及马氏体板条界的移动起到钉扎和阻碍作用,此时材料强度达到最大值,而延伸率降至最小值。当时效温度进一步升高(480~540℃),析出相Ni3Ti长大,粒子间距增加并发生部分溶解,加上局部的Ni、Mo、Ti等元素偏析,出现逆转变奥氏体。在一定温度范围内,时效温度越高,马氏体中出现逆转变奥氏体越多,使得材料强度下降,而延伸率升高。对于在同样时效处理制度下,方案一试样强度值相对较高,方案二试样次之,而原材料试样强度值最低。我们分析认为:

(1)T250钢原材料经过旋压加工后,材料内部粗大晶粒被碾压挤碎,晶粒得到细化,增大了晶界数量,增大的位错移动的阻力;(2)旋压加工的大变形使得基体中位错密度和数量大幅度增加;(3)旋压加工的大变形使得基体中强化相粒子的形核部位增多,在时效过程中使得强化相粒子的析出量迅速增多,进一步阻碍了位错的移动。

对于方案一与方案二试样的性能差别,主要是因为时效前的旋压变形程度不一样造成的。方案一试样的旋压减薄量达到87%以上(8.5mm旋压至1.1mm,实际压下量高达7.4mm),而方案二试样的旋压减薄量为71%(3.8mm旋压至1.1mm,实际压下量仅为2.7mm)。相比较而言,方案一试样的旋压变形程度较大,因而对材料强度、延伸率性能的影响相对更大一些。

结束语

试验结果表明T250钢材料具有良好的可旋性,减薄率可达到80%上,其抗拉强度增幅不大,但延伸率有较显著的降低;旋压减薄率对T250钢材料时效处理后的性能,尤其是延伸率的影响较大;经480℃+3h时效处理后,其抗拉强度达到1900MPa以上,但延伸率则均小于0.03;在精旋之前增加固溶处理后,所旋压成形的试样经过540℃+3h的时效处理,可获得较为合理的强度与延伸率。