催化干气制乙苯装置工业操作方案优化与应用

2013-07-31申永贵郑长有孟令猛

申永贵,郑长有,孟令猛

(中国石油大庆炼化公司, 黑龙江 大庆 163411)

乙苯是生产苯乙烯,进而生产塑料、橡胶、树脂的重要原料,广泛应用于汽车、家电、建材、包装、医药等国民经济诸多行业。2011 年,全球乙苯-苯乙烯消费3 100.8 万t,同比增长4.85%;其中,我国需求量达899.9 万t/a,尽管国内产能不断增长,但仍无法满足市场的需求,2011 年进口量达 378.0万t,对外依存度仍超过42%。

为综合利用催化裂化、催化裂解等干气资源(简称催化干气),缓解我国乙苯-苯乙烯供需矛盾,由中国科学院大连化学物理研究所(简称大连化物所,下同)、抚顺石化公司等联合开发了催化干气制乙苯的系列技术[1-5],其中低温气相烷基化与液相烷基转移组合的第三代技术,基于其优异的催化剂活性、选择性、稳定性、好的抗杂质性能,以及该技术优异的节能减排降耗效果,在石化行业获得了广泛应用,目前已应用于20 余套工业装置,有效提高了石油资源利用率,是目前国内外唯一经过长周期稳定运行的稀乙烯生成乙苯成套技术[1]。

大庆炼化公司 100 kt/a 乙苯装置即采用大连化物所开发的催化干气制乙苯第三代技术、由中国寰球工程公司辽宁分公司(原中国石油集团工程设计有限责任公司抚顺分公司)设计,是当时国内同类型规模最大的一个装置,该装置于 2009 年 7 月成功投产。工业运行实践表明:该装置的工艺设计方案先进合理,催化剂性能优异;所生产的乙苯产品纯度达99.8%以上,二甲苯含量低于700×10-6,达优等品标准;装置运行平稳,易于控制,满足了工业生产的要求。尤其,公司针对高辛烷值汽油生产需求,结合公司只有乙苯装置、无配套的苯乙烯装置装置的实际情况,采用生产乙苯调合汽油工艺方案时(烃化液用作高辛烷值汽油汽油调合),简化工艺流程,提高产品收率,并有效降低生产能耗,为炼化公司高辛烷值汽油生产基地的建设发挥了重要作用[2]。

大庆炼化公司干气制乙苯装置原料干气由ARGG 装置提供,产品尾气送PSA 装置提纯氢气。为进一步降低装置生产能耗,在装置正常运行期间停开干气压缩机,但如此以来,装置干气进料压力和尾气出装置压力均有所限制,尤其是在单程反应的后期装置系统(主要为反应器)压降较大,较高加工负荷时,在不开干气压缩机的条件下干气进料较困难。针对此问题,我们探讨了干气制乙苯装置两台烃化反应器并联运行的可行性,实践表明:两台烃化反应器并联运行效果较好,它进一步提高了原料干气中的乙烯转化率,解决了停开干气压缩机条件下单台反应器运行时压降较大的问题,并提高了装置的干气进料量,为催化干气制乙苯装置工业操作方案优化及节能降耗提供参考和借鉴。

1 汽油生产方案反应器的并联

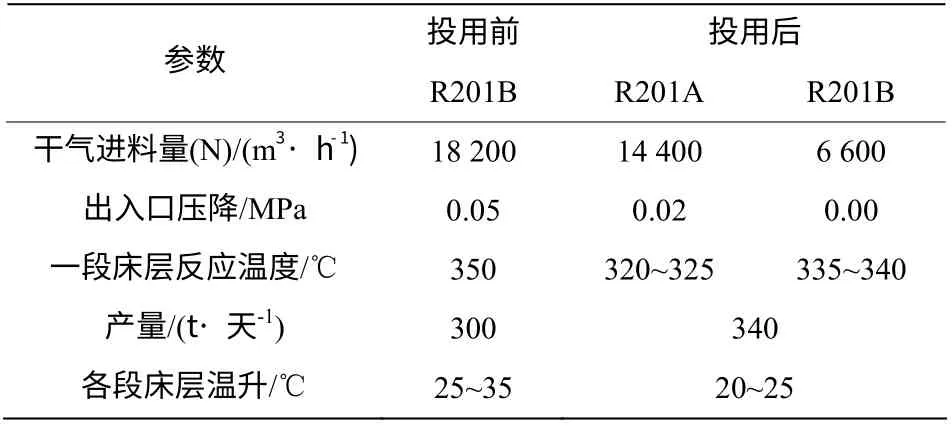

干气中乙烯与苯烷基化是一个酸性分子筛催化的反应过程,在催化剂运行过程中,烃类分子在分子筛催化剂上不可避免地会发生积碳副反应,造成催化剂活性下降。在R201B 催化剂运行第二个周期的末期,催化剂活性降低,反应器床层入口温度提至350 ℃,乙烯转化率已经降至86%,分厂决定两台反应器并联运行。在R201A 反应器预热完毕后,R201A 反应器投干气,降低R201B 反应器干气进料量;如表 1 所示,调节 R201A 干气量至 14 400( N)m3/h,R201B 干气进料量降至6 600 (N)m3/h,总干气进料量为21 000( N)m3/h,循环苯量为58 t/h,苯烯比为5.6。

表1 反应器并联前后操作参数比较(汽油生产方案)Table 1 Reactor data comparison for the parallel reactors(Gasoline production mode)

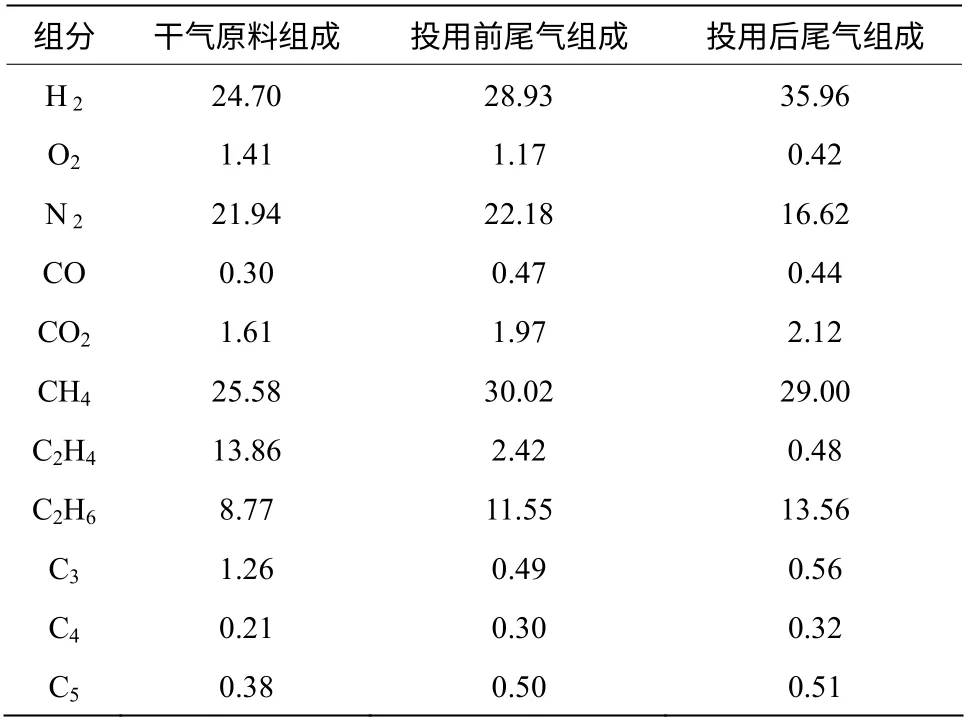

两台反应器并联后, R201A 每段床层入口温度控制在 320~325 ℃,因为 R201B 催化剂处于反应末期活性较低,所以其采用较高的苯烯比,使反应床层温度较高335~340 ℃。从表2 催化干气及反应尾气组成可以看出,在两个反应器并联前,尾气中乙烯含量达 2.42%,而并联后尾气中乙烯含量降到0.48%,乙烯转化率提高到 96%以上,对提高调和油产量及乙烯转化率效果明显。

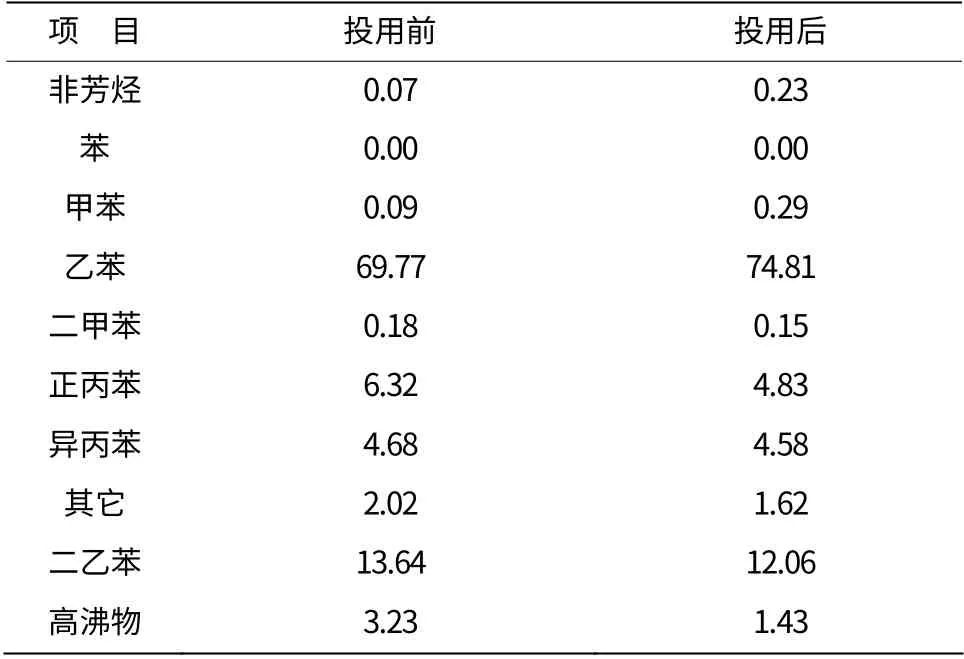

表3 列出了反应器并联前后苯塔底烃化液组成变化。由于采用烃化液调和汽油生产方案,烃化液中乙苯、以及甲苯、二甲苯、丙苯、二乙苯等烷基芳烃组分均是高辛烷值汽油调和组分,所以烷基芳烃含量的变化并不影响产品质量,而且,从表3 可以看出,并联之后烃化液中的高沸物含量由 3.23%降到1.43%,进一步增加了汽油调和组分的产量。

表2 催化干气及反应尾气组成(汽油生产方案)(V)Table 2 Composition of the dry gas before and after reaction(Gasoline production mode) %

表3 产品(苯塔底烃化液)组成分析 (汽油生产方案)Table 3 Composition of alkylated products(Gasoline production mode)

而且,反应器并联制投用后,反应器床层压降降至0.02 MPa 以下,干气进料能够全吃净,同时产品产量从300 t/d 提高到340 t/d,从而有效增加装置进料量,提高产品产量。

2 乙苯生产方案反应器的并联

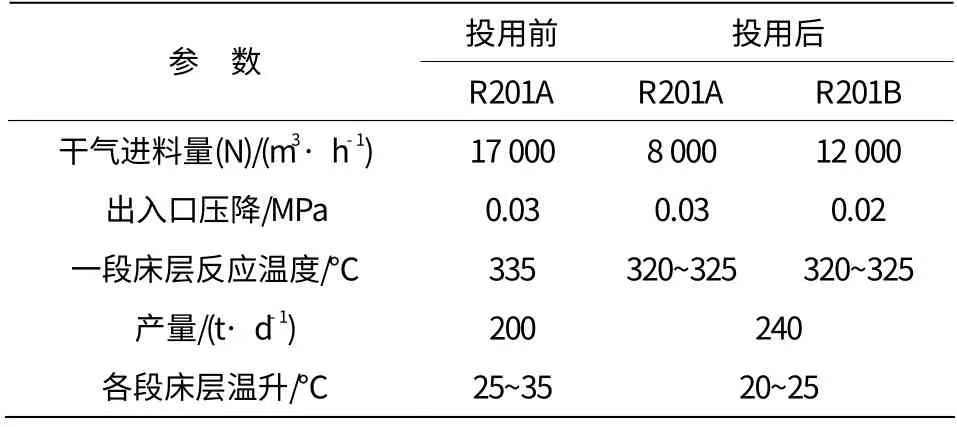

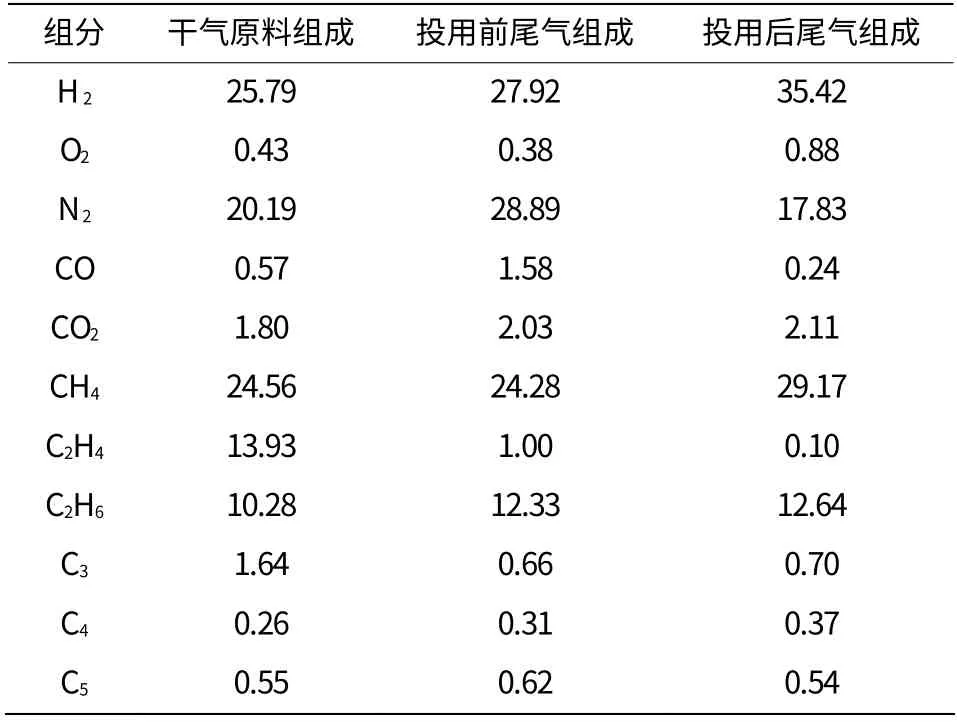

在乙苯生产方案反应器的并联试验中(表4),并联前R201A 干气进料量为17 000 (N)m3/h,苯循环量为56 t/h,反应床层入口温度335 ℃,尾气中乙烯含量 1.00%。并联后总干气进料量为 20 000(N)m3/h,由于两台反应器活性相差不多,且采用乙苯生产方案(表5),因此两台反应器采用相同的较低反应温度,来使它们的苯烯比相同,保证乙苯产品中二甲苯含量不会超标。由于R201A 活性相对较低,所以采用较低的干气进料量8 000(N)m3/h,使其空速较低,来提高乙烯转化率。R201B 干气进料量为12 000(N)m3/h,苯循环量为60 t/h,苯烯比为6.36。并联后尾气中乙烯含量降到0.10%,乙烯转化率由~92%提高到>99%;同时产品产量从 200 t/d 提高至240 t/d。

表4 反应器并联时的反应器数据对比Table 4 Reactor data comparison for the parallel reactors(Ethylbenzene production mode)

表5 催化干气及反应尾气组成(乙苯生产方案)(V)Table 5 Composition of the dry gas before and after reaction(Ethylbenzene production mode) %

表6 列出了反应器并联前后苯塔底烃化液组成。

表6 产品(苯塔底烃化液)组成分析对比(乙苯生产方案)Table 6 Composition of alkylated products(Ethylbenzene production mode)

结果表明,采用乙苯生产方案反应器并联对烃化液的组成未产生明显影响,甲苯含量由 0.11%降到 0.05%,对二甲苯含量略有增加,从 0.09%升高到 0.14%,经分离后乙苯产品能够保证合格,未对产品质量产生明显影响。

3 反应器并联操作方案探讨

上述结果表明,无论是采用调和汽油生产方案,还是乙苯生产方案,两台烃化反应器并联运行效果较好,它有效提高了原料干气中的乙烯转化率,并有效提高产品产量,且不影响产品质量;同时,可以有效降低反应器压降,提高干气进料量。从而解决了停开干气压缩机条件下单台反应器运行时压降较大的问题,为催化干气制乙苯装置工业操作方案优化及节能降耗提供参考和借鉴。以下对反应器并联工业操作的难点及对策加以探讨,以期进进一步优化操作方案,提高可行性,增加装置经济效益。

3.1 反应器并联工业操作的难点

①单台反应器苯烯比较难控制

因循环苯量由循环苯控制阀FV1213 控制,每台反应器无入口无循环苯量显示,因此每台反应器的循环苯量无法控制,影响产品质量,使产品中二甲苯含量有所升高。

②切换过程中反应床层易超温

第一次投运两台反应器过程中,先将循环苯量由52 t/h 提至59 t/h,将再生后的R201A 反应器预热。预热过程中部分循环苯进入 R201A 反应器,R201B 循环苯量减少,R201B 一段床层温升开始上升,最高达 48 ℃。车间迅速协调分厂调度,将干气进料量降至16 000(N) (m3·h-1),R201B 床层温升开始下降。

③循环苯量偏低,导致R201B 床层入口温度偏高

第二次两反应器并联过程中,在待用反应器R201B 投一段干气时,一段床层入口温度不降反升,一段床层出口温度无变化。后将R201B 循环苯手阀开大,一段床层入口温度下降,一段床层出口温度上升。

3.2 反应器并联工业操作难点的解决方案

①在装置检修时在R201AB 的循环苯入口各增加一个孔板流量计,如果有位置的话,最后各增加一台流量控制阀。

②两台反应器并联投运时,尽量降低干气进料量,在保证 E205 循环苯能正常气化的条件下,循环苯量尽量提高。

③并联投运时,待用反应器投干气之前,循环苯量不能过低,否则由于循环苯量流动不畅,干气与苯反应的热量带不出去,导致床层入口温度升高。

4 结 论

在催化干气生产乙苯工业装置中,无论是采用调和汽油生产方案,还是乙苯生产方案,烃化反应器的并联,解决了在不开干气压缩机条件下束缚装置提高干气进料量的瓶颈,有效提高了原料干气中的乙烯转化率、以及产品产量,且不影响产品质量;同时,还可以有效降低反应器压降,为催化干气制乙苯装置工业操作方案优化及节能降耗提供参考和借鉴。

[1] 陈福存,朱向学,谢素娟,等. 催化干气制乙苯技术工艺进展[J]. 催化学报,2009,30(8):817-824.

[2] 戴 益,申永贵,郑长有,徐继兵. 大庆炼化100 kt/a 催化干气制乙苯装置工业应用. [J]. 当代化工,2011,40(10):1042-1047.

[3] 曲帅卿,王利.催化裂化干气制苯乙烯技术的工业应用[J].石油炼制与化工,2003,34(6):22-26.

[4] 李岩冰,徐言彪,张鹏飞.干气制乙苯装置的运转[J].炼油设计,1998,28(1):12-15.

[5]李淑红,张仲利.稀乙烯制乙苯技术浅议[J]. 炼油工程与技术,2008,38(3):24-26.