TiB2-Al2O3复合陶瓷涂层的制备和性能的研究

2013-09-04崔艳艳张咏梅

崔艳艳,周 莉,张咏梅

(辽宁石油化工大学, 辽宁 抚顺 113001)

硼化物陶瓷是一类具有特殊物理与化学性能的陶瓷材料[1],它们具有很高的熔点、较高的化学稳定性、高的硬度和优异的耐磨性而被用作硬质工具材料、磨料、合金添加剂以及耐磨部件等,因此得到广泛应用。同时这类材料又具有良好的电性能,可用作惰性电极材料以及高温电极材料。近年来,国内外都在加紧研究开发硼化物陶瓷及其复合材料[2]。

在硼化物陶瓷材料中,TiB2是一种性能优异的新型材料,它除了具有硼化物陶瓷一系列的优点外,同时还具有良好的耐腐蚀和导热性。TiB2这些优异性能,决定了它具有非常广泛的用途。TiB2由于具有优良的导电导热性和不与铝液及冰晶石反应的特点,可用作铝电解槽的阴极或阴极涂层,并可制备大电流电极、电枢等。在军事应用方面,结合TiB2的高弹性模量,TiB2被大量应用于军用盔甲类材料。TiB2具有良好的导电性能、稳定的化学性能,可应用于制备活泼金属的防杂质扩散层和LAS1仪器中的电磁屏蔽及防应力扩散部件。TiB2由于其高硬度和高强度,可用于航空、汽车和工具等行业。

由于其高稳定性,制备超高温耐火材料,如导弹喷嘴及高温引擎部件等[3]。

但 TiB2陶瓷材料或多或少总存在玻璃相和气孔,其塑变能力和抗疲劳性能差,对应力集中和裂纹敏感以及常温脆性限制了它的实际应用。为了发挥TiB2材料的良好特性,同时克服其存在的缺点,各国都致力于与TiB2有关的各种新材料的研究和开发。将TiB2与金属、非金属、金属氧化物以及其它陶瓷材料复合形成具有特殊性能的陶瓷材料[4]。比如近年来对 TiB2-Cu、TiB2-Al、TiB2-MgO、TiB2-TiC、TiB2-TiN等体系的研究。本课题研究了TiB2和Al2O3形成的复合陶瓷涂层材料,制备 TiB2-Al2O3复合陶瓷涂层的方法有好多种,固相反应法、电弧喷涂法[5]、原位反应烧结法[6,7]等,本课题采用溶胶凝胶法制备TiB2-Al2O3复合陶瓷涂层。

溶胶凝胶法是近年来发展起来的一种新型的涂层制备工艺,是由Barrow等发明的。该方法操作简单,烧结温度底。该工艺已成功用于不同种类及形状的基体表面上多种陶瓷涂层的制备[8],如锆钛酸铅(PZT)、二氧化锆(ZrO2)、碳化硅(SiC)、氮化钛(TiN)、锆酸钙等涂层;基体可以是低碳钢、不锈钢、铬镍铁合金、碳 ⁄ 碳复合材料、氧化铝等。溶胶凝胶法合成出的陶瓷涂层更加致密,性能更加优异,而且比制备相同厚度的涂层成本较底,具有传统溶胶凝胶法以及其它制备方法无法比拟的优点[9,10],目前国外学者对该方法的应用主要集中在PZT涂层的制备。

1 实验部分

1.1 原料及试剂

异丙醇铝(分析纯,沈阳国药集团生产);硝酸(分析纯,沈阳国药集团生产);二硼化钛粉(分析纯,山东鹏程特种陶瓷有限公司);氧化铈(分析纯,北京大学化学系工厂)。

1.2 仪器设备

DF-3集热式磁力搅拌油浴锅(鄄城华鲁电热仪器有限公司);DZ-1A型真空干燥箱(天津市泰斯特仪器有限公司);SX2-4-10箱式电阻马弗炉(沈阳市电炉厂);KQ-B型超声波清洗器(巩义市予华仪器有限公司);JY1002型电子天平(上海天平仪器厂)。

1.3 涂层的制备

以异丙醇铝为前驱体,称取5 g放入圆底烧瓶中。以蒸馏水为溶剂,量取45 mL的蒸馏水加入到圆底烧瓶中,敞口放在 90 ℃的恒温油浴锅中进行加热,搅拌使异丙醇铝水解,水解反应约2 h后停止加热,使溶液冷却止室温。以硝酸作为胶溶剂,调节溶液的pH值,使其pH值为2,然后溶液静放48 h,即可得到Al(OH)3胶体溶液。把称量好的TiB2粉末加入到 Al(OH)3胶体溶液中(在研究稀土金属氧化物CeO2对涂层的作用时,把称量好的TiB2粉末和CeO2同时加入到Al(OH)3胶体溶液中即可),搅拌使 TiB2粉末均匀地分散在 Al(OH)3胶体溶液中,形成TiB2-Al2O3复合料浆。

把加工处理好的铝合金试样放入到复合料浆中,浸放片刻,用镊子把试样取出,室温晾干后放入真空干燥箱中,90 ℃干燥1 h,这一过程重复操作3~4次达到适量厚度,然后放入电阻炉中在规定的温度下烧结4 h。

1.4 性能测试

用扫描电子显微镜(SEM)观察复合陶瓷涂层的组织形貌。

用X射线衍射仪(XRD)分析检测复合陶瓷涂层的物相组成。

用HB-3000C型电子布氏硬度计测量复合陶瓷涂层的硬度。

热震实验:将制备好的陶瓷涂层试样在500 ℃的温度下整体加热,然后保温10 min。迅速取出放入水中冷却,然后取出试样,观察陶瓷涂层表面是否出现了开裂或者剥落的情况,如果没有继续刚才的热震实验,直到途层表面出现开裂或者剥落的现象时,停止实验并记录循环实验的次数。

2 结果与讨论

2.1 涂层的形貌与结构

图1为TiB2粉的质量占异丙醇铝质量的质量分数为 24.4%时,不同烧结温度下的 TiB2-Al2O3复合陶瓷涂层的表面形貌。

图1 TiB2-Al2O3复合陶瓷涂层的表面形貌Fig.1 Surface morphology of TiB2-Al2O3 composite ceramic coating

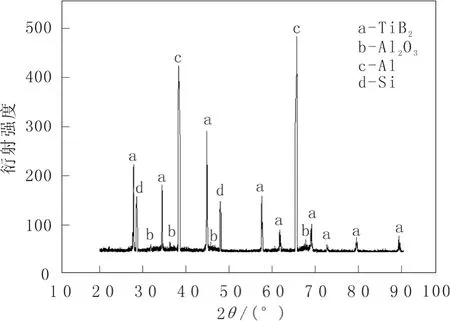

图1(a)与(b)比较可以看出:图1(a)陶瓷涂层的表面疏松多孔,而且涂层表面也不均匀。然而图1 (b)陶瓷涂层比较致密也比较均匀。这是因为300 ℃烧结温度较低,界面处原子扩散不明显,以至于基体与涂层之间的相互作用程度较低。而在550 ℃的温度下烧结,温度较高,有利于界面处原子的相互扩散,有利于基体与涂层之间的相互作用,从而使得涂层均匀致密。而且对550 ℃烧结温度下形成的涂层进行XRD分析,由图2可以看出,涂层中含有基体中的Al原子和Si原子,还有涂层的主要成分TiB2和Al2O3。因此,550 ℃为最佳烧结温度。

图2 550 ℃陶瓷涂层的XRD衍射图Fig.2 XRD patterns of the ceramic coating after post heat-treatment at 550 ℃

2.2 涂层的硬度

硬度是陶瓷涂层重要的性能之一,本实验研究了不同温度,不同原料配比对陶瓷涂层硬度的影响,同时还研究了稀土金属氧化物CeO2的含量对涂层硬度的影响。

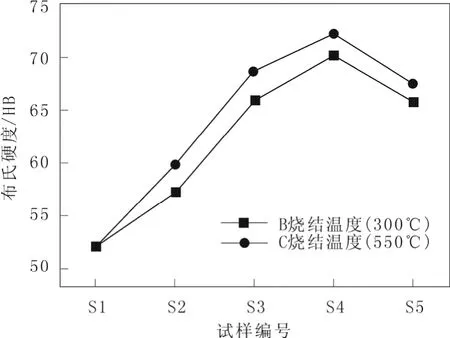

从图3可以看出,原料配比(表1)相同时,在烧结温度550 ℃条件下制备的陶瓷涂层的硬度比烧

表1 陶瓷涂层的原料配比Table 1 Raw material ratio of the ceramic coating

图3 原料配比和温度对涂层硬度的影响Fig.3 The influence of rare Material ratio and temperature on the hardness of the coating

结温度300 ℃制备的陶瓷涂层的硬度要高,这是因为随着温度的升高,涂层里的元素与基体里的元素之间相互扩散、相互作用,提高了涂层与基体之间的结合力。而且当烧结温度550 ℃时,TiB2粉的质量为异丙醇铝质量的 24.4%时,复合陶瓷涂层的硬度最高,相对基体可以提高1.4倍。因此,TiB2粉的质量为异丙醇铝质量的 24.4%时,烧结温度为550 ℃是制备 TiB2-Al2O3复合陶瓷涂层的最佳工艺条件。

图4为TiB2粉的质量为异丙醇铝质量的24.4%和烧结温度550 ℃的条件下,加入不同量(见表2)的稀土金属氧化物CeO2对涂层的影响。可以看出,加入 CeO2比不加 CeO2的硬度要高,这是因为稀土金属氧化物对陶瓷涂层的微观组织有改性作用。主要表现在:可以细化涂层晶粒,净化涂层组织,产生固溶强化和弥散强化,从而降低了基体材料对涂层的稀释。改善了涂层组织的力学性能,有效地改善陶瓷涂层的微观组织结构,提高了陶瓷涂层的使用性能。而且当涂层中加入稀土金属氧化物CeO2的质量分数为4%时,涂层硬度达到最大值为76.4HB。

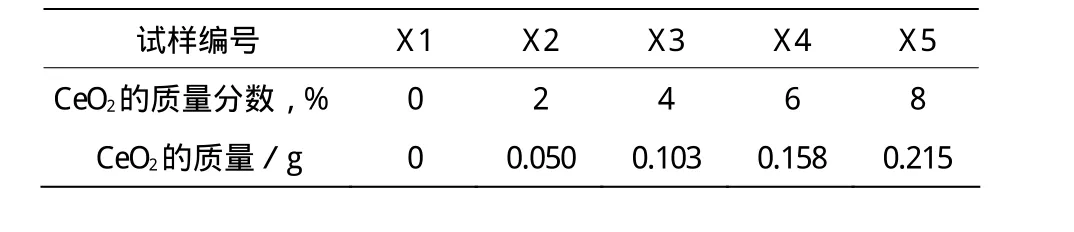

表2 涂层里稀土金属氧化物CeO2的含量Table 2 The content of rare earth metal oxide CeO2 in the ceramic coating

图4 稀土金属氧化物CeO2含量对涂层硬度的影响Fig.4 The influence of the content of rare earth metal oxide CeO2 on the hardness of the coating

2.3 涂层的热震性

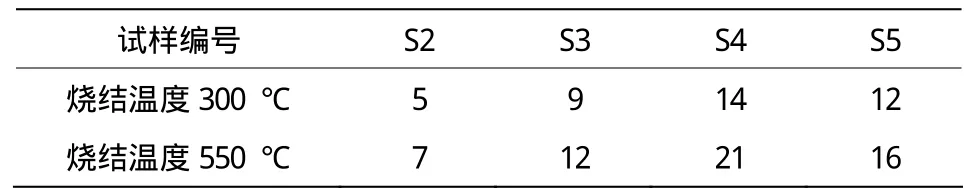

抗热震性实验是反映涂层和基体的结合能力以及涂层和基体热膨胀系数匹配的重要实验。可以反映涂层在使用过程中以及温度变化时涂层的抗开裂和抗剥落的能力。所以,抗热震性能也是判断涂层质量好坏的因素之一。不同配方,不同工艺的涂层在热震温度500 ℃下的热震次数如表3所示。

由表3可以看出:当原料配比一定时,烧结温度越高,热震次数越大;烧结温度一定时,随着TiB2的增多,热震次数先增加后降小。当加入稀土金属氧化物CeO2的质量分数为4%时,热震次数可以达到最大值为24。

表3 热震温度为500 ℃时涂层的热震次数Table 3 Thermal shock times at the temperaure of 500 ℃

造成涂层出现开裂和剥落现象是因为涂层与基体之间热膨胀系数存在着差异,热膨胀系数差异越大,涂层界面处产生的热应力就越大。当涂层界面处产生的热应力超过涂层与基体之间的结合强度时,从而导致涂层界面处剥落。

3 结 论

(1)溶胶-凝胶法在铝合金表面制备了TiB2-Al2O3复合陶瓷涂层,在 550 ℃烧结温度下,制备的涂层均匀致密。当TiB2粉的质量为异丙醇铝质量的 24.4%时,涂层的性能最佳,硬度相对基体可以提高1.4倍,热震次数达到21次。

(2)稀土金属氧化物CeO2可以提高TiB2-Al2O3复合陶瓷涂层的性能,当稀土金属氧化物CeO2含量为4%是,涂层硬度相对基体可以提高到1.5倍,热震次数达到24次。

[1]黄维秋,钟璟,赵书华.活性炭/陶瓷复合膜的制备及分离性能[J].石油化工高等学校学报,2005,18(3):1-5.

[2]南策文,黄勇,欧阳世翁.陶瓷科学中的若干重要基础问题[J].材料导报,2001,15(l):14- l7.

[3] 刘利,傅正义.硼化钛系复合材料研究进展[J].粉末冶金技术,2000,18(3):217.

[4]杨振国,于志强,金忠告羽.自蔓延高温合成制备高性 TiB2复合材料及应用[J].机械工程材料,2005,29(7):29.

[5]粟卓新,方建筠,史耀武,等.高速电弧喷涂Fe-TiB2/Al2O3复合涂层的组织及性能[J].中国有色金属学报,2005,15(11):1800

[6]Nishiyama K,Keino M,Furuyama Y,et a1.Internal friction of boride cermets at devated temperatures[J].J Alloys Compd,2003,355:97.

[7]王志伟,施雨湘,杨圣品.自蔓延高温合成技术新进展[J],材料保护,2002,5(5):1-3.

[8]韩树强,刘泽年,刘军,等.不同表面处理方法对环氧胶粘涂层剪切强度影响[J].辽宁石油化工大学学报,2009,29(3):55-57.

[9]冯辉, 张勇, 张林森.电镀理论与工艺[M].北京:化学工业出版社,2008:10-12.

[10]邝钜炽. 锌系磷化的稀土促进成膜机理研究[J].稀土,2006, 27(1):26-29.