卡车转向节锻造成形过程的数值模拟

2013-07-27杨栋陈文琳合肥工业大学材料科学与工程学院郑明玉肖来斌安徽省合肥汽车锻件有限责任公司

文/杨栋,陈文琳·合肥工业大学材料科学与工程学院郑明玉,肖来斌·安徽省合肥汽车锻件有限责任公司

卡车转向节锻造成形过程的数值模拟

文/杨栋,陈文琳·合肥工业大学材料科学与工程学院郑明玉,肖来斌·安徽省合肥汽车锻件有限责任公司

转向节是汽车底盘上的关键零部件,机械性能要求高,形状复杂,成形难度大。由于其结构的特殊性,多采用卧式锻造成形。传统锻造工艺为锤上模锻,一般需要两次加热、自由锻制坯、锤上或者摩擦压力机上锻造成形。在加热时只能采用火焰加热或者电炉加热,而不能采用中频加热,不符合节能减排的要求,而且锻件质量较差,废品率比较高。为此,有必要改进成形工艺,采用中频加热,一火加热的锻造工艺。

在转向节锻造工艺设计中,制坯设计与制坯操作得当,得到的制坯件体积分配合理,表面光顺平滑,不仅有利于锻件顺利成形,避免折叠充不满等缺陷,而且还可以节省材料,飞边相对较小,提高模具寿命。本文针对某卡车转向节的结构特点,提出一火成形的工艺方法,通过有限元模拟,分析成形过程的载荷、应力、应变等信息,确定锻造成形工艺,优化各工步尺寸和形状,减少修模次数。

工艺设计

卡车转向节是控制卡车前轮转向的保安件,图1、2分别为其二维图和三维图。锻件采用的材料为40Cr,锻件质量为9.3kg。可以看出,此卡车转向节属于“轴─盘─叉”结构,轴部细且长,长达169mm,最小直径为φ28mm,盘部窄而大,最大截面直径为φ165mm,宽度为16mm,叉部两个耳朵一个长而浅,一个短而深,这使得截面变化非常剧烈,属于形状复杂锻件,成形难度大。同时在叉部长而浅的耳朵内裆处与轴线有一个夹角,因此只能采用卧式锻造工艺。

在成形过程中,轴部与盘部连接处截面变化最为剧烈,金属流动复杂,制坯效果不好,极易使该处飞边过大;盘部又深又窄,在该处极易出现充不满现象;叉部两个耳朵需要的料基本差不多,但形状正好相反,一个长而浅,一个短而深,金属流动复杂,若分料不合理,易出现折叠、充不满、飞边过大等问题。因此,锻件成形的关键在于如何保证合理分配材料、充满型腔、飞边尽可能均匀、避免出现折叠等缺陷。在工艺上考虑到毛坯的形状尺寸、坯料在型腔的放置位置、锻造操作时打击力的大小等,根据公司条件改进工艺,在16000kN摩擦压力机上实现一火卧式锻造。

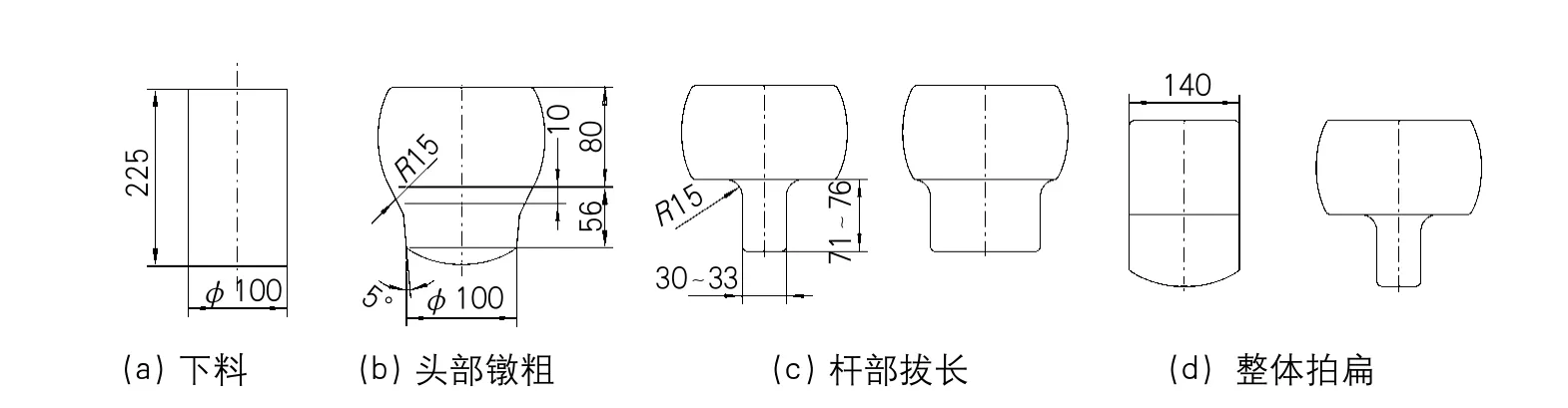

对毛坯尺寸进行计算:毛坯体积Vd=1316417.6mm3,飞边体积按飞边槽容纳70%计算,即Vf=23200mm3,取氧化烧损率为0.75%,则坯料体积为Vp=(1+0.75%)(Vd+Vf)=1744900mm3。取高径比m=2,则坯料直径d=103.5mm,按标准规格选择坯料直径为dp=100mm,则下料长度为221mm,考虑到下料误差等取长度为225mm,确定坯料尺寸为φ100mm×225mm,根据现有的生产锻件条件,采用自由锻制坯,摩擦压力机终锻成形工艺,选择头部镦粗→杆部拔长→预锻→终锻。设计时主要考虑了以下3点:

图1 转向节锻件图

图2 转向节三维图

⑴头部镦粗是为了满足转向节叉部两个耳朵的用料,既保证在长度方向的料又保证在深度方向上的料,得到合理的材料分配,该工步在1t空气锤上进行。

⑵杆部拔长是为了满足细长杆部的用料,避免终锻时杆部缺料,此工步也在1t空气锤上进行。

⑶设计预锻型腔是为了完成叉部劈分工作,使预锻件在终锻时头部的两个耳朵能够充满型腔,在16000kN摩擦压力机上卧式劈叉。

有限元分析

有限元模型的建立

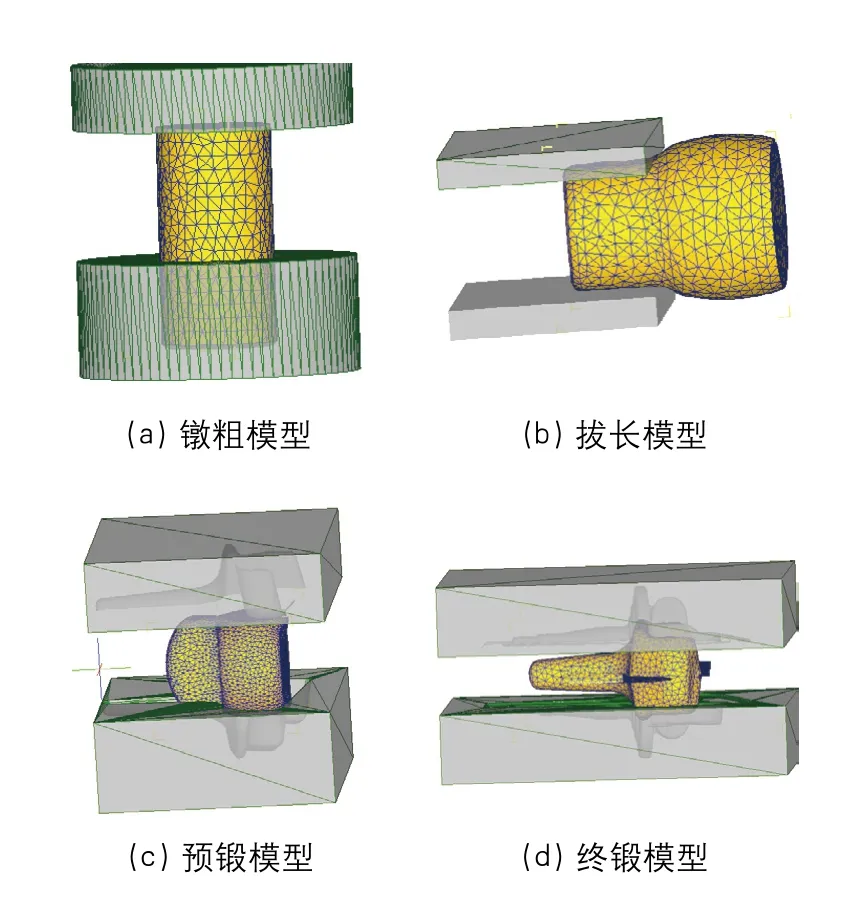

有限元模型中,工件定义为塑性材料模型40Cr,模具定义为刚性材料,设定坯料初始温度为1180℃、模具初始温度为250℃,取剪切摩擦因子为0.3,建立的有限元模拟锻造过程如图3所示。以制坯工步的最后一步作为预锻工步的初始毛坯,预锻的最后一步作为终锻件的初始毛坯,这样更加真实地反映成形过程的锻件形状、工艺参数、材料性能等产生的变化。

图3 有限元模拟锻造过程

制坯尺寸的确定与模拟

图4 制坯形状与控制尺寸

在转向节锻造工艺设计中,制坯和预锻的形状和尺寸是关键。该转向节制坯难度较大,在自由锻锤上完成制坯,首先保证毛坯有足够的长度,并且使毛坯各截面有足够的金属以保证终锻成形饱满,制坯时杆部直径很小,与坯料直径相差很大,按传统拔长方式势必会增加时间和消耗体力;同时头部的制坯尺寸要求也很严,在自由锻锤上只能拍成扁方形,长宽高尺寸也要保证。根据体积相等原则,制坯工步的形状与需要控制的尺寸如图4所示,图5为模拟成形的最终制坯形状。

预锻模拟

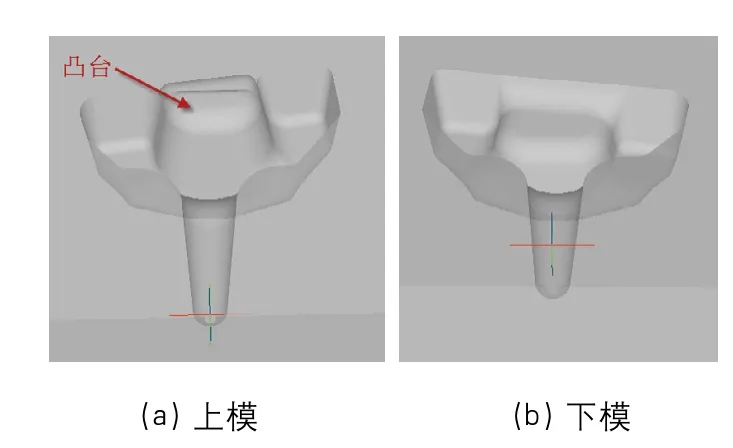

预锻是继制坯后又一关键工步,预锻中锻件材料在模腔中的金属分配已经确定,因此该工步设计的优劣直接影响终锻的成败。由于该锻件头部叉形不对称,如果按照传统对称式劈料台设计,会造成两个叉部一个充不满,一个金属料过多,最终导致终锻件充不满。根据体积不变原则和多次数值模拟,采用不对称的劈料台可以解决这个问题。

同时,由于头部两个叉部的存在,中间留有很薄的连皮,所以在制坯件放到预锻型腔时,会使头部翘起,不易定位,在预锻时出现定位不准的现象,为此,将该劈料台在上模设置成凸起形式,保证制坯件放入预锻型腔能够水平放置即可,在实际制造预锻模具时,可以通过堆焊的方法将上模的凸台焊出,如图6所示。

通过数值模拟,可以更加直观地分析金属的流动、载荷曲线及应力应变场的分布等。图7显示了材料在预锻型腔中的流动情况。预锻最主要的作用是预锻模具的劈料台成形锻件头部的两个耳朵和中间法兰的聚料,合理分配材料、减少终锻载荷。从模拟的金属材料流动情况看,已经基本成形出大概轮廓,而且一次飞边较少。

图5 制坯成形图

图6 预锻模具型腔

图7 预锻变形过程图

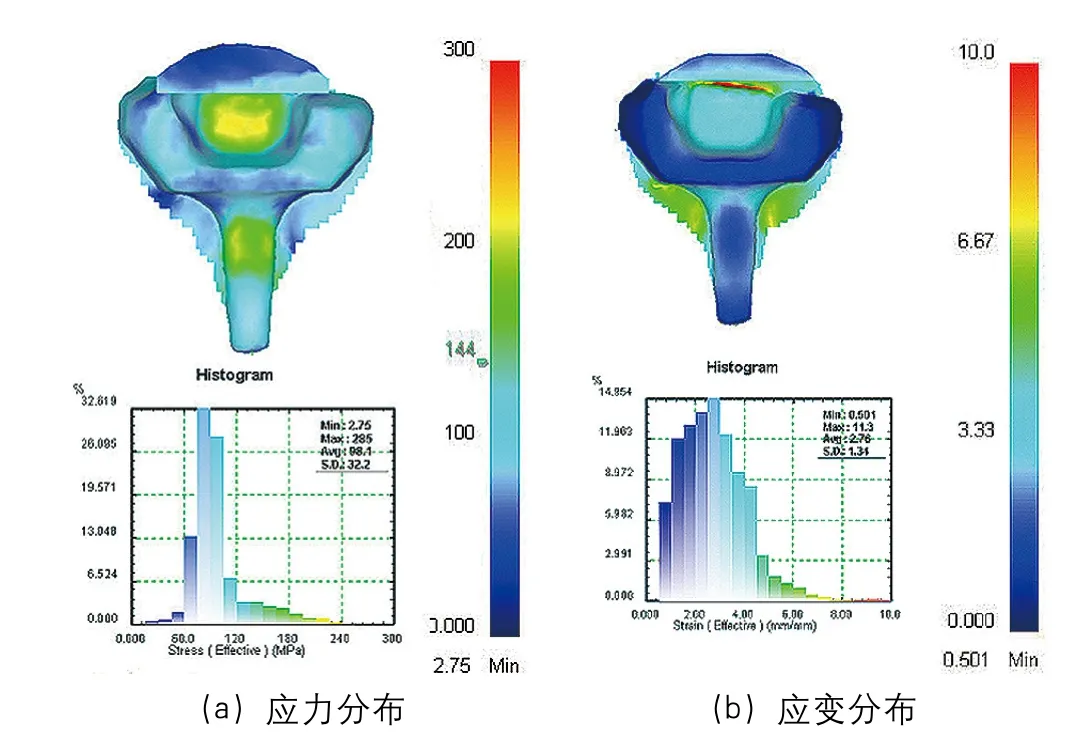

图8 a、b为预锻后锻件内的等效应力与应变分布图,应力场分析可作为选择成形设备、校核模具强度的依据。随着模具运动,头部受到劈料台的作用,等效应力和等效应变相对较大,该处最大应力为200MPa,远大于应力的平均值98MPa,最大应变为4。随着模具的不断打靠,出现一次飞边,在飞边处应变和应力均很大,应变最大为7,这是由于闭模阶段杆部的飞边较大,导致多余金属向外流动,变形都集中在飞边;在杆部等效应力与应变也相对较大,这是由于在该处金属流动剧烈,其他部分应力与应变分布均匀且较小。

图9为预锻过程中载荷的变化曲线,变形曲线初期比较平缓,这时金属处于充填模膛阶段,所以变形力较小。随着模具的运动,金属流动加剧,变形力增加;当模具逐渐打靠时,部分金属会流到型腔外面,形成一次飞边,使得变形抗力急剧增大最终压力最大值达到9900kN。

终锻模拟

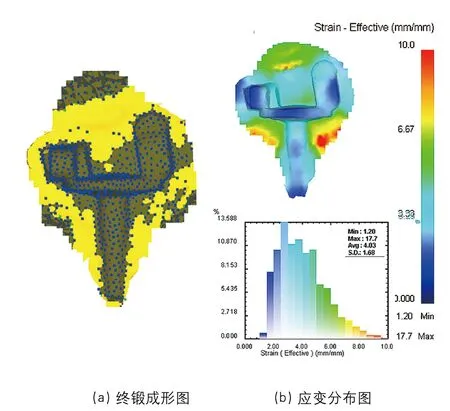

终锻是转向节锻造成形的最后一个工步,预锻工步没有充满的金属在这里得到补充,锻件在该工步完成最终的成形。图10a为预锻件在终锻型腔中的充填情况,图中点表示坯料充满模具型腔,则从图中可知,锻件基本成形,飞边分布相对均匀。图10b为终锻件的等效应变分布图,在飞边槽桥部起到阻碍金属流动的作用,使得该处应变很大,其他部分塑性变形量较小,应变较小;而在预锻时形成的飞边在终锻只是产生了偏移而未变形,这符合金属流动成形规律。

将该工艺的模拟应用到实践生产中,取得了满意的结果,最终生产的预锻件、终锻件和终锻件飞边如图11所示,与模拟结果对比可知,外形形状与模拟结果一致;最终锻件经切边→校正→抛丸后,通过磁粉探伤、金相分析后,没有折叠、夹皮、充不满、晶粒粗大等缺陷,符合产品质量要求。

图8 预锻件等效应力应变分布图

图9 预锻载荷曲线

图10 终锻模拟结果

图11 最终生产的预锻件、终锻件及飞边

结束语

⑴只能卧式锻造的转向节,采用头部镦粗→杆部拔长→整体拍扁→预锻→终锻的锻造工艺,实行一火成形,经实验验证是可行的。

⑵针对不对称的叉类复杂件,采用不对称式的劈料台;劈料台可以通过在上模堆焊出凸台,有效解决了制坯件在预锻型腔的定位问题。

⑶从成形效果上看,模拟结果和实验得到的最终锻件外形一致,经检测,锻件符合质量要求,锻件合格率在95%以上。

⑷通过有限元模拟计算与实验分析相结合的方法,研究转向节锻造成形规律,为工艺制定和模具设计提了供理论指导。