热锻模具的养护及修复

2013-07-27郭方恒北京首铁科技工程公司保定工务器材厂

文/郭方恒·北京首铁科技工程公司保定工务器材厂

热锻模具的养护及修复

文/郭方恒·北京首铁科技工程公司保定工务器材厂

北京首铁科技工程公司保定工务器材厂于2009年初上了一台30MN油压机,其主要用途是生产铁路钢轨跟端产品。生产该产品需要60AT轨、50AT轨和异形轨模具7套共27件。模具使用初期,由于工人操作不熟练,工艺不成熟,使用不当等原因,模具的成型面产生了深浅不一的热疲劳龟裂纹、压溃、凸起、拉伤等缺陷。模具表面出现的缺陷,加剧了模具的疲劳断裂,减少了模具的使用寿命,也降低了产品的合格率。

模具使用及养护

大吨位锻压机对铁路钢轨跟端产品热锻成形时,若出现锻压前对模具预热温度低,或压制时落在模具上的产品氧化皮清除不到位,或对热锻产品进行低温压制等情况,则可导致模具出现龟裂纹、拉伤或疲劳断裂,如图1、2所示。

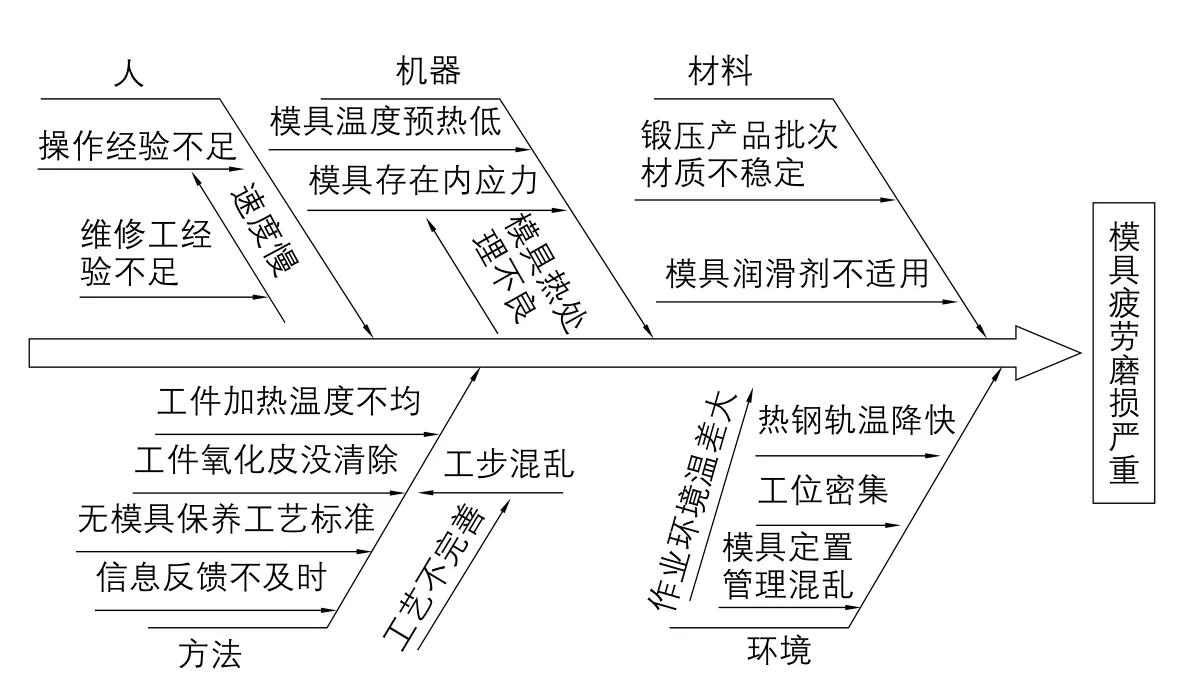

生产实践过程中,针对模具容易出现的缺陷,通过图3所示的诱因分析,总结出以下需要注意的3点:

⑴工人欠缺热模锻压技术方面的经验,在压制前未对模具进行烤模,或烤模工艺执行不到位,未达到烤模工艺要求的温度。而是采用冷模锻压,使模具在机械性能状态较低的情况下骤然受热、受力,加剧了模具的疲劳磨损。

⑵压制过程中未采取有效的润滑材料或涂刷润滑剂不到位,导致油压机上缸侧镶板和模具磨损、拉伤严重;同时影响了产品外观和尺寸,不利于脱模。

⑶在压制后期,由于长时间进行热模锻压,导致模具热容量增大,温度过高,模具机械性能质变,个别部位出现了压溃或凸起。

为了解决实际生产中热锻模具出现的各种问题,生产工人不断摸索模具的使用养护经验,得出了以下几点生产过程中应注意的事项。

图1 模具表面龟裂纹

图2 模具表面拉伤

图3 模具疲劳磨损因果图

图4 可修复模具

⑴班组每天生产加工前应对模具进行检查和尺寸校核,对轻微缺陷部位及时进行打磨。

⑵每次更换模具后要调整油压机上模座和模具的相对位置,保证两者接触面吻合良好,无异常卡滞。

⑶生产使用中应对热锻模具和油压机的接触面刷涂润滑剂(石墨乳和机油的混合物,比例为1∶1),以降低摩擦系数,并且有利于锻件脱模和金属成形。

⑷模具使用完毕更换后,应把更换下来的模具整齐码放在规定区域,清理干净模具上残留的润滑剂,进行整体检查并标识。

⑸对磨损严重或疲劳裂纹较深的模具放入模具修理区,待修复后方可投入使用。

模具焊补修复工艺

由于模具存在未完全释放的内应力,以及使用过程中产生的热疲劳磨损等,容易导致模具出现纵向或横向裂纹,若疲劳裂纹较深而且不容易进行修复处理,则会导致模具磨损程度加剧甚至会导致模具断裂。为此,经过工人反复焊接修补试验,确定了热模钢模具焊接修复工艺的基本步骤及参数,具体过程有以下7点:

⑴对更换下的模具进行清理、擦拭。

⑵对模具疲劳裂纹进行观测、打磨,若裂纹深度大于1mm,如图4所示,则需把模具吊入模具修理区进行修复处理。

⑶将待修复的模具按其裂纹走向开坡口,打磨坡口,注意不能在热状态下打磨坡口。

⑷将已开坡口的模具吊装到加热箱中进行加热,模具加热温度在350~450℃之间,使用红外测温仪选取模具的两侧端面、工作面等几点测量,温度均在350~450℃之间时方可开箱焊补。

⑸电焊机采用直流焊机,直流电流在150A左右。焊条采用牌号为JH397的堆焊焊条,直径φ4.0mm或φ3.2mm。焊接前需将焊条放在加热箱中烘焙干燥。焊接时要保证模具表面温度保持在300℃以上,当低于300℃时应合箱继续对其加热。

⑹模具焊补修复完毕后,在加热箱中加热到350~450℃之间,然后吊装到白石灰桶中,用白石灰掩埋模具进行保温处理,保温时间不低于4h。

⑺模具完全冷却后,吊装到打磨平台上,采用角磨砂轮、抛光砂轮、电磨等工具对焊补位置进行打磨处理。打磨同时使用1m平尺、塞尺、模具断面检测样板等量具进行检测,直到符合尺寸要求。

结束语

对于热锻模具裂纹的焊接,采用文中提到的焊接工艺焊接后,模具压制300根AT钢轨跟端产品后状态良好。此种工艺适用于我们使用的3Cr2WMoVN材质的热锻模具,可以延长模具使用寿命,降低采购成本。其他材质的模具使用养护与修复工艺,还需进一步试验、探索。

郭方恒,数控车间副主任、工程师。