400/315t大型数控径轴向辗环机关键技术研究

2013-07-27徐会彩单宝德庞东平济南铸造锻压机械研究所

文/徐会彩,单宝德,庞东平·济南铸造锻压机械研究所

400/315t大型数控径轴向辗环机关键技术研究

文/徐会彩,单宝德,庞东平·济南铸造锻压机械研究所

随着我国风力发电、航空航天、核电、船舶等行业的迅速发展,3MW/5MW风电塔筒连接法兰、火箭筒连接法兰、地面发射大回转支承装置、核岛蒸发器、核反应堆容器等大型装置急需大型、超大型优质环件。

加工大型环件的径轴向辗环机是一种复杂的大型热锻数控设备,涉及机械、液压、数控编程、控制技术等多个领域。国内现有轧环设备普遍存在轧制坯料吨位小、轧制环件直径小的现象。面对市场的需求,研制大型重载轧制设备是我国工业发展的需要。

《锻造与冲压》杂志2013年第1期发表的《6500mm环件辗环锻造装备与工艺》一文(本文作者徐会彩、单宝德分别为这篇文章的第三、第二作者),已经从工艺与装备结合的角度介绍了6500mm环件的自动轧制工艺。本文将从装备技术创新的角度详细介绍济南铸造锻压机械研究所为大冶特殊钢股份有限公司研制的上抽芯式重载大型D53K-6500-400/315数控径轴向辗环机。

关键技术的创新

D53K-6500-400/315数控径轴向辗环机,主要由机身、主传动机构、径向轧制系统(包括主滑块部件、上抽式芯辊轴机构、主辊部件、定心辊机构等)、轴向轧制系统、测量机构、活动托架、液压系统、冷却系统、润滑系统、控制系统等组成。

该设备以济南铸锻所已有辗环机产品为基础,吸收国外先进技术,通过对大型重载数控径轴向辗环机关键技术的攻关,突破上抽式芯辊轴技术、锥辊密封技术、锥辊预紧拆卸技术、测量轮实时润滑和冷却技术、锥辊驱动电机弱磁调速技术、锥辊主辊转速同步技术等核心技术,向用户提供的一种具有技术领先、结构完善、性能可靠等特点的加工大型优质无缝环件的高端重载数控设备。

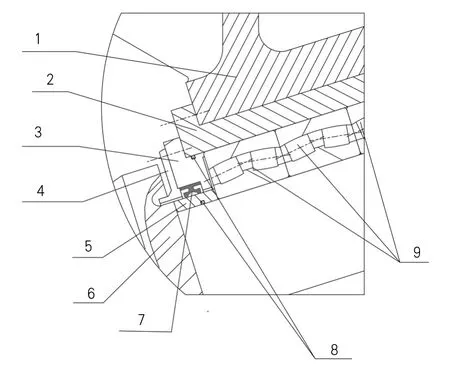

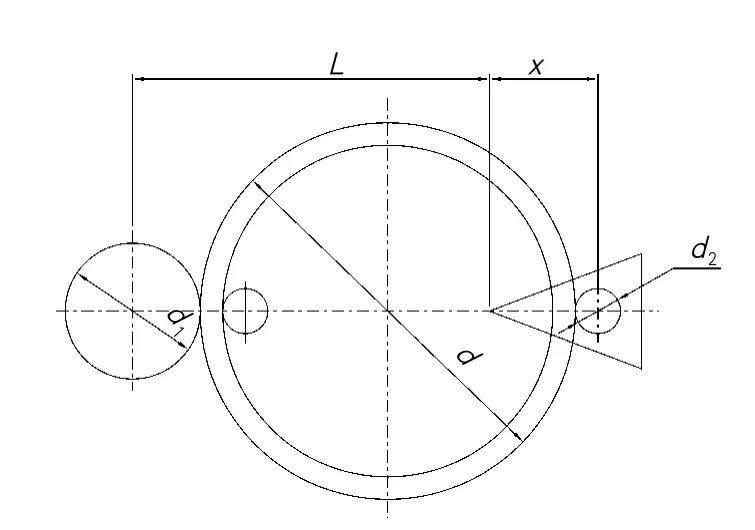

锥辊前端密封技术

轴向轧制系统的锥辊前端因接近高温环件,轴承密封很关键,既要防止腔内的润滑油流出,又要防止腔外的冷却水渗入。在原有技术中,把轴承压盖安装在锥辊座上;在轴承压盖里侧开油封槽,采用单个油封防止腔内的润滑油流出;在轴承压盖外侧开O形圈槽,采用O形圈防止腔外的冷却水渗入。内侧的油封一旦损坏,必须将锥辊卸下才可以更换,费时费力;外侧的O形圈因为直径较小,锥辊受力促使套筒与锥辊座之间的装配间隙消除,造成O形圈槽与锥辊不同轴,从而加速了O形圈磨损,再加上高温环境下其使用寿命比较短;虽然外侧的O形圈方便更换,但需要频繁更换,一旦更换不及时,冷却水渗入很容易造成轴承润滑不足而过热烧坏,经济损失较大。

如图1所示,锥辊前端密封技术在轴承压盖外侧开油封槽,采用背靠背的两个无骨架油封,既能防止腔内的润滑油流出,又能防止腔外的冷却水渗入。并且将轴承压盖安装在套筒上,不会因为套筒与锥辊座之间的装配间隙影响密封槽与锥辊的同轴精度;另外在锥辊上开有与密封压盖配合的防水槽,再加上两个静止的O形圈密封组成系统密封结构,进一步提高了密封效果和可靠性。

图1 锥辊前端密封示意图

如果设备没到大修时间,而需更换此处密封,可以将密封压盖拆下,将新无骨架密封斜向剪开放入,然后用压盖压紧,亦可保证密封效果。另外因为油封寿命比O形圈寿命长,大大延长了密封更换时间,减少了设备小修次数,从而提高了设备使用率,节约了维修保养成本。

锥辊预紧拆卸技术

由于大型数控径轴向辗环机加工的环件非常大,轧制过程一直处于重载、变载、高温等条件下,所以其各个零部件也非常大,非常重。作为核心零件的锥辊单个重量在3t以上。而且上下锥辊均需倾斜安装,因此大型径轴向辗环对锥辊的易装配性、易拆卸性提出了很高的要求。针对这个问题,在锥辊后端加装了如图2所示的油缸,用于锥辊装配时预紧、维修时拆卸。加装此油缸后,原来用于轴向定位的单螺纹拉栓,由于需要在装配和拆卸时进出空心定位套,就变为双头螺纹拉杆。

在轧制大型环件时,环件和锥辊锥面之间不全是滚动摩擦,而是存在滑动摩擦。由于坯料表面精度变化、环件壁厚变化、成形过程中的椭圆度变化等等,导致这个滑动摩擦并不是在一个确定方向的滑动摩擦,而是一个对上下锥辊轴线方向产生双向扰动的、大小变化的比较大的滑动摩擦力。因此大型径轴向辗环机对上下锥辊轴向定位的可靠性,也就是双头螺纹拉杆的螺纹防松可靠性提出了很高的要求。

该结构设计构造简单,易加工、易实现,不会导致设备外形尺寸变大,既解决了锥辊预紧拆卸的方便性,也使锥辊轴向定位螺纹的防松变得非常可靠,能够避免螺纹松开所引发的轴承寿命减少甚至设备安全事故。(本公司已经对此技术申请了专利并获得批准。)

图2 锥辊预紧拆卸结构示意图

图3 测量机构润滑冷却系统示意图

测量轮实时润滑和冷却技术

测量机构放置在上下锥辊之间,为满足轧制小高度环件的需要,受空间限制,测量轮的润滑一直采用油杯润滑。由于测量轮和高温环件(500~1200℃)直接接触,测量轮本身以及其安装轴承的冷却和润滑又很关键,一般轧制三五件环件就需要加一次润滑油。而此时由于高温环件的影响,设备上温度较高,环境恶劣,加油人员必须忍受高温。

如图3所示的测量机构润滑冷却系统,在有限的空间内布设了润滑管路和冷却管路,既满足了轧制小高度环件的需要,软管和硬管结合与测量轮的动作不干涉;又在测量轮的润滑和冷却上首次实现了辗环过程中的实时润滑。不再需要加工间隙由人工加注润滑油和喷冷却水,既节省了人工,又提高了效率,还改善了设备润滑冷却状况,延长了相关零件的使用寿命,提高了测量系统的可靠性及维护的方便性。(本公司已经对此技术申请了专利并获得批准。)

锥辊驱动电机弱磁调速技术

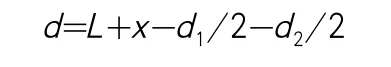

环件轧制过程是一个环件直径连续增长的过程,项目组对此进行了深刻分析,如图4所示,环件直径计算公式为:

式中:d—环件直径;

L—锥辊锥尖与主辊中心之间的距离;

x—测量轮中心与锥辊锥尖之间的距离;

d1—主辊直径;

d2—测量轮直径。

图4 环件直径计算参考图

一方面,轧制过程中主辊和芯辊转速恒定,其和环件接触处的线速度始终恒定,锥辊转速要和主辊转速相匹配,但是随着环件直径d的增长,锥辊和环件接触处的线速度是在变化的,确切地说是随着环件直径的增长而减小,也就是说,轧制过程中要达到锥辊转速和主辊转速的匹配,上下锥辊驱动电机的转速要随着环件直径d的变大而减小,这也就意味着当轧制小型环件时,上下锥辊驱动电机需要较高的转速,而当轧制大型环件时,上下锥辊驱动电机需要较低的转速。

另一方面,环件壁厚决定着所需要的轴向轧制力的大小,也影响了图4中尺寸x的大小。小型环件壁厚薄,需要的轴向轧制力小,上下锥辊驱动电机提供比较小的驱动扭矩即可满足需要;大型环件壁厚厚,需要的轴向轧制力大,上下锥辊驱动电机需要提供比较大的轧制扭矩才能满足轧制需要。

综上所述,轧制小型环件,需要上下锥辊驱动电机提供较高的转速和较小的扭矩;而轧制大型环件,需要上下锥辊驱动电机提供较低的转速和较大的扭矩。

考虑轧制工况,结合直流电机工作的特性,在轴向轧制单元采用直流电机弱磁调速技术:在轧制小型环件和大型环件初始轧制直径还比较小时,上下锥辊驱动电机在额定转速以上弱磁运转,电机的驱动扭矩虽然没有完全发挥,但可以满足轧制需要;在轧制大型环件并且环件直径的增长至一定尺寸时,上下锥辊驱动电机因同步的需要而减速,在额定转速以下运转,电机的驱动扭矩达到额定最大值,充分发挥电机的能力。

如果不采用弱磁调速技术,则电机规格必须更大,以满足初始时的高速要求和结束时的低速大扭矩要求。此项技术的采用,降低了电机规格,节约了能源和电器成本;同时在不降低效率的前提下,获得了更大的轧制转矩,扩大了轧制能力。实际轧制情况表明,依据此种技术选用的电机可以满足生产需要。

上抽式芯辊轴技术

该设备采用了一种结构新颖的上抽式芯辊轴机构,实现了坯料和成品的水平进出,特别适用于大型环件和薄壁环件的上下料。既能够降低上下料难度,也有利于组成生产线实现自动化的上下料,如图5所示。此部分内容在《6500mm环件辗环锻造装备与工艺》一文中已作了较为详细的介绍,在此就不再赘述。

锥辊主辊转速同步技术

环件轧制时,主辊转速是恒定的,而因为环件直径的连续增长,锥辊转速是变化的,如图6所示。现有辗环控制技术,在轧制过程中要根据环件轧制速度、稳定与否,对锥辊转速进行人为干预。锥辊转速和主辊转速的匹配程度对环件成品椭圆度有很大影响。综合考虑各个影响因素,构造一个高阶函数用以闭环控制,进行平滑的实时调整。此部分内容在《6500mm环件辗环锻造装备与工艺》一文中已作了较为详细的介绍,在此就不再过多赘述。

实际轧制情况表明,此种新控制算法的精确度,使轧制过程中不再需要人为干预锥辊转速,操作更为简单,轧环精度更高。此种控制技术降低了对操作工人的要求,为最终实现全自动轧制奠定了基础。

性能特点

D53K-6500-400/315数控径轴向辗环机,代表了国内重载大型辗环机的发展水平,已于2011年10月投产,设备运行良好,已通过工程项目的最终验收;2012年8月试轧6500mm环件,一次性成功,产品的各项指标达到设计要求。该设备具有以下特点:

图5 上抽式芯棍轴结构示意

图6 轧制原理示意图

⑴上抽芯式。该设备是国内第一台上抽式重载辗环机,为辗环生产线自动化水平的提高提供了技术支持。

⑵大力矩。该设备是国产轧制能力最大的辗环设备之一,比国外相同规格的设备(可参阅《锻压手册》班宁辗环机参数)轧制能力大。

⑶精度高。在同类环轧设备中,轧制的大型环件精度高。

⑷效率高。该设备轧制力大以及高配的液压电气系统可以快速进给,提高了辗环效率。

⑸操作简单,控制软件的创新使得该设备更易于操作,有助于促进“一键式”辗环的实现。

⑹该设备轧制的环件直径、高度、重量都比较大。

⑺轧制范围广,可以轧制碳钢、不锈钢、钛合金、铜合金、铝合金以及高温合金等材质环形件,可应用于机械工业、石油化工业、纺织业、工程机械以及航空航天业等领域。

结束语

D53K-6500-400/315数控径轴向辗环机的研制成功与顺利投产为我国辗环技术及装备行业的发展做出了应有的贡献,为我国风电机组、核电装备、火箭等重大尖端装备的研发提供了技术支撑,同时对促进重大装备国产化目标的顺利实现、提高我国设计制造水平、增强综合国力具有重大意义。

(本论文受国家科技重大专项《大型数控径-轴向辗环机》(2010ZX04004-131)课题资助。)

徐会彩,工程师,主要从事辗环机等环锻设备的研发。