飞燕式钢箱系杆拱桥吊杆疲劳性能影响因素研究

2019-04-28杨壹帆

李 琦,杨壹帆,严 琨,陈 浩

(1.招商局重庆交通科研设计院有限公司, 重庆 400067; 2.湖北省建筑设计院, 武汉 430212; 3.重庆交通大学 土木工程学院, 重庆 400074)

中下承式系杆拱桥因其造型优美、受力合理,成为工程建设者青睐的一种桥型[1]。吊杆作为中下承式拱桥的重要承重构件,受力复杂,且所处环境恶劣,容易发生疲劳破坏[2],其可靠性和耐久性将关系到整个桥梁的安全和使用功能[3]。四川宜宾小南门桥、新疆库尔勒孔雀河大桥、福建武夷山市公馆大桥等桥梁正是因吊杆断裂而导致桥梁垮塌事故的发生,这对中下承式拱桥吊杆的受力特性,尤其是吊杆的疲劳特性提出了新的挑战。

引起吊杆疲劳破坏的主因为吊杆在锚头处的应力集中及其变化程度和吊杆材料的疲劳性能[4],其中吊杆自身材料的疲劳性能与吊杆的选材、制作密切相关。一般通过试验研究来改善吊杆的抗疲劳性能,以降低吊杆中的应力水平、减小其应力变化幅度,这是提高吊杆的疲劳寿命的重要途径[5]。系杆拱桥作为一种超静定结构体系,吊杆的应力状态会受到结构设计参数的影响[6]。本文将从吊杆结构设计的角度出发,通过改变吊杆间距、边吊杆至拱脚的距离以及吊杆截面积等参数来分析对吊杆疲劳性能的影响[7]。

1 桥梁有限元模型

1.1 工程概况

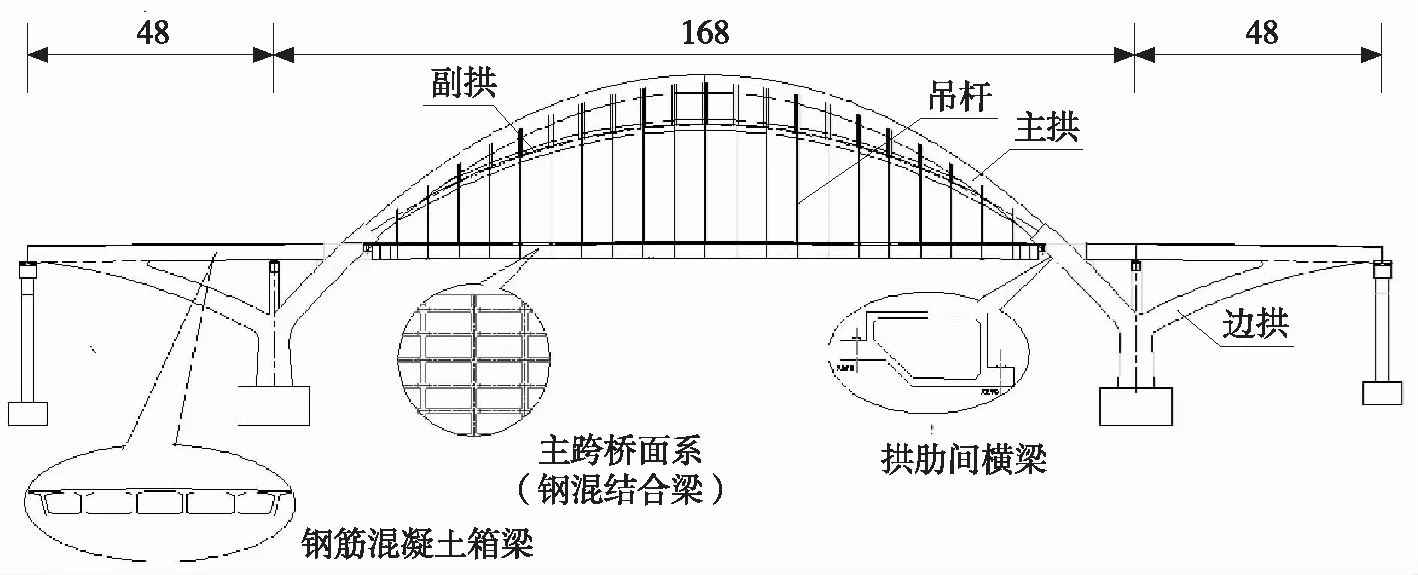

本文以某飞燕式钢箱系杆拱桥为例,其桥型布置如图1所示。桥梁分跨跨径为48 m+168 m+48 m,主跨主梁为钢混结合梁结构体系,边跨为钢筋混凝土箱梁。主副拱均采用矩形截面,主副拱间连杆采用圆形截面。吊杆对称布置,吊杆间距为6 m,全桥共42根吊杆。

1.2 有限元模型

采用ANSYS建立该拱桥的有限元模型,如图2所示。大桥荷载等级为汽车:城-A级,人群:3.5 kPa;其中拱圈、横纵梁、主副拱间连杆等均采用可自定义截面的BEAM188单元,吊杆和系杆均采用只承受轴力的LINK8单元进行模拟。桥墩底部处采用固结约束处理,主梁端部节点与拱圈间横梁上的节点通过设置耦合来实现支座简支约束效果,单元网格划分时,根据不同构件,网格尺寸在 1 m~4 m之间模型总共5 308个节点,2 962个单元[8]。

(a) 桥梁总体布置

(b) 桥梁横断面示意

图2 拱桥ANSYS有限元模型Fig.2 ANSYS finite element model of the arch bridge

拱桥全桥两侧对称布置吊杆,单侧布置21根吊杆,共42根吊杆。由于该拱桥为沿跨中和桥面中心对称,因此选取1/4吊杆进行分析,其中单侧吊杆从端部到跨中分别为1号至11号吊杆。

2 吊杆疲劳性能影响因素研究

2.1 吊杆间距对吊杆疲劳性能的影响

吊杆间距增大的效应有2方面:1) 每根吊杆所承受的恒载和活载内力变大;2) 拱肋与主梁之间的传力间距变大,使得二者的受力变得更加不均匀[9]。为了进一步探明吊杆间距的变化对吊杆疲劳特性的影响,保持其他因素不变,仅改变系杆拱桥模型的吊杆间距,来对比分析吊杆内力的变化状况。

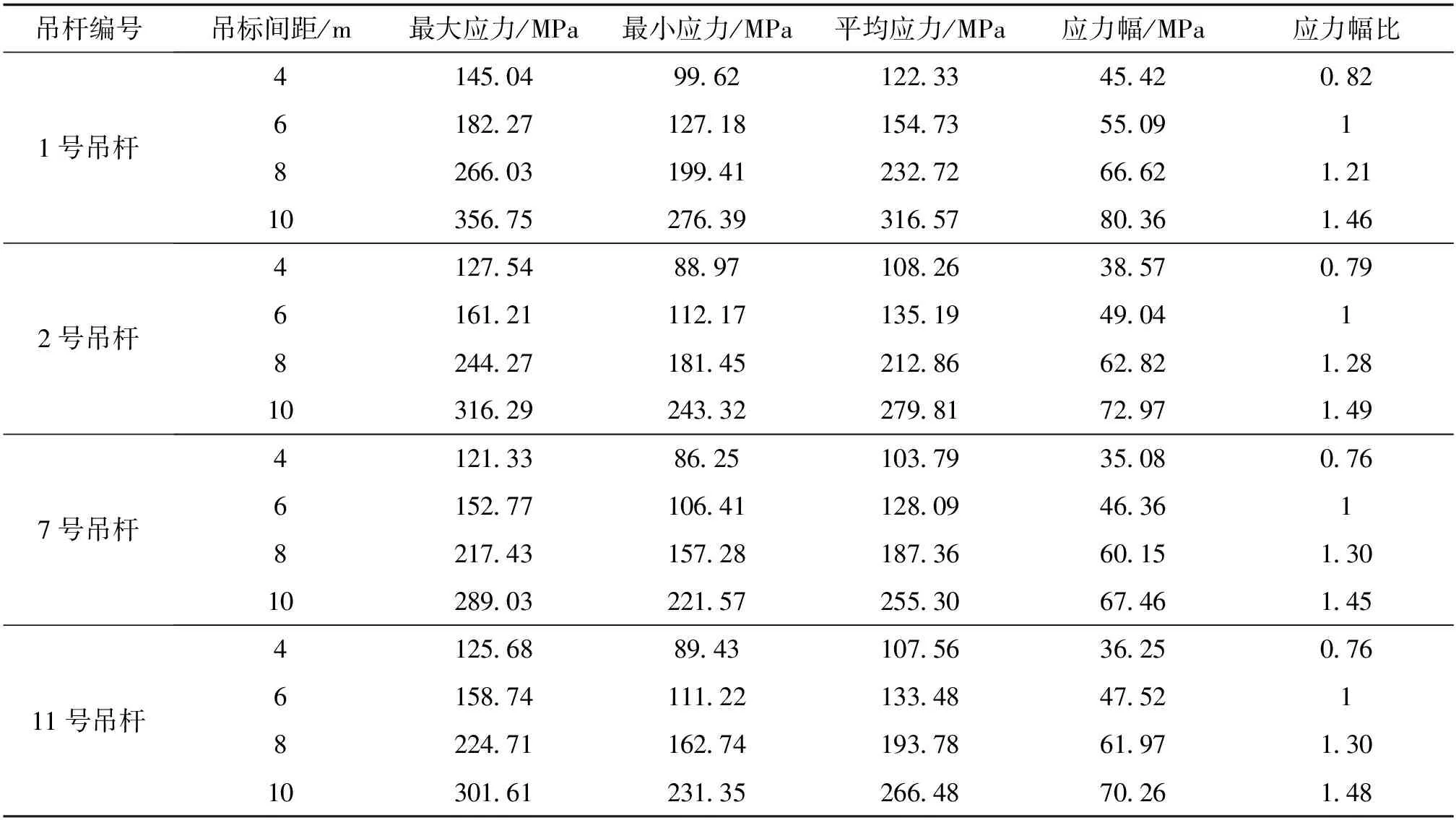

原拱桥的吊杆间距为6 m,1号边吊杆距拱脚的距离为6 m,现分别选取吊杆间距为4 m、8 m和10 m进行对比分析1号、2号、7号和11号吊杆的受力状态,此时吊杆在主跨从端部到跨中的84 m范围分别按照4 m、8 m、10 m的间距划分。本次仅作理论计算分析,按4 m、8 m、10 m的间距并不能使吊杆均匀分布,且单侧一半的吊杆数也不是11根,因此分析仍按原桥实际的吊杆数来处理,结果如表1所示。

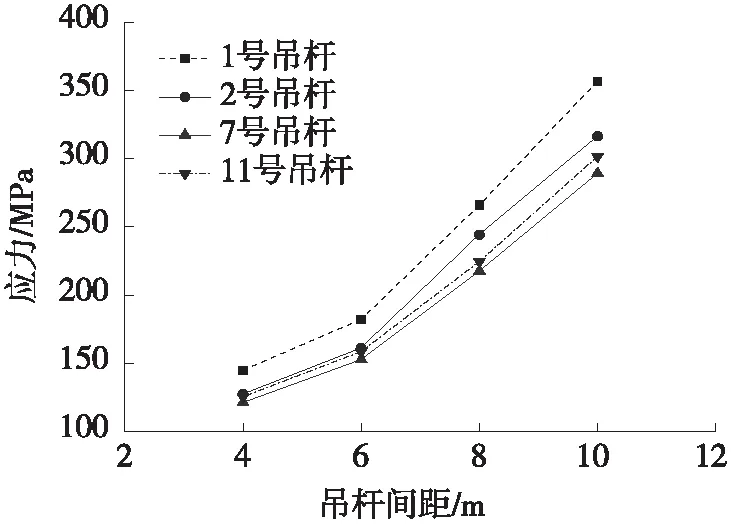

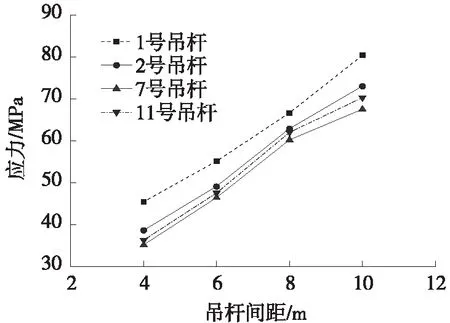

基于表1数据可作出在不同的吊杆间距下,各个被选取的典型吊杆最大应力和应力幅的对比,如图3所示。

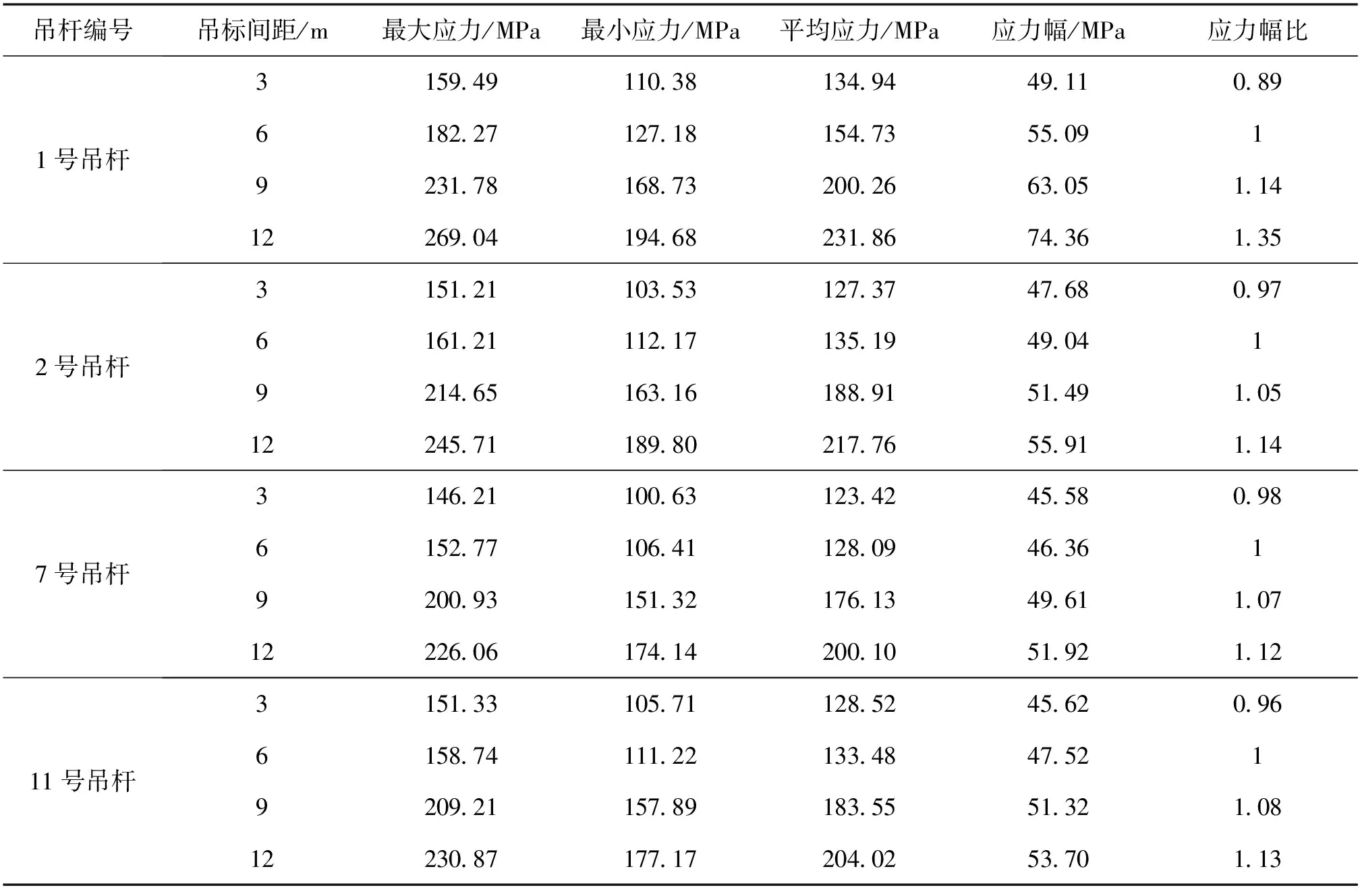

表1各吊杆应力

Table 1 Stress of each suspender

吊杆编号吊标间距/m最大应力/MPa最小应力/MPa平均应力/MPa应力幅/MPa应力幅比1号吊杆4145.0499.62122.3345.420.826182.27127.18154.7355.0918266.03199.41232.7266.621.2110356.75276.39316.5780.361.462号吊杆4127.5488.97108.2638.570.796161.21112.17135.1949.0418244.27181.45212.8662.821.2810316.29243.32279.8172.971.497号吊杆4121.3386.25103.7935.080.766152.77106.41128.0946.3618217.43157.28187.3660.151.3010289.03221.57255.3067.461.4511号吊杆4125.6889.43107.5636.250.766158.74111.22133.4847.5218224.71162.74193.7861.971.3010301.61231.35266.4870.261.48

(a) 最大应力

(b) 应力幅

据图3可知,1号(边)、2号(次边)、7号(1/4跨)和11号吊杆(1/2跨)的最大应力和应力幅与吊杆间距基本上呈线性相关[10],并随吊杆间距的增加而增大,且各吊杆增大的斜率相近。基于吊杆承载能力和疲劳性能,吊杆的截面积也需相应增大,这对于实际工程来说,不仅没有节约吊杆的材料用量,还因吊杆间距的增大,致使拱肋和桥面系之间受力的均匀性降低,构件中的弯矩随之增加,造成桥梁其他构件需要增加材料用量。因此,有必要适当减小吊杆间距,这样不但可降低吊杆的应力幅,而且也利于全桥整体的受力状况。但需注意的是,吊杆间距不宜过小,否则会引起吊杆受到的恒载轴力偏小,致使吊杆受到的活载与恒载的比值增大,同样不利于吊杆抗疲劳能力,从直观的角度来看,过小的吊杆间距会让桥梁整体美感降低。

2.2 边吊杆距拱脚距离对吊杆疲劳性能的影响

从系杆拱桥吊杆的布置可知,由于边吊杆距拱脚处很近,其长度较短,抗弯刚度相对较大,因此最易发生疲劳破坏[11]。

边吊杆距拱脚距离会直接影响边吊杆的长短。为了探明边吊杆距拱脚距离对边吊杆及其他吊杆的受力影响,保持原设计6 m的吊杆间距不变,然后分别取边吊杆距拱脚距离为3 m、6 m、9 m和12 m,研究各个吊杆的应力变化,结果如表2所示。

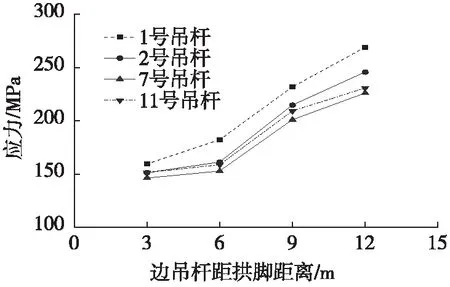

基于表2数据可作出边吊杆距拱脚距离不同时,各个被选取的典型吊杆最大应力和应力幅的对比,如图4所示。

表2 各吊杆应力Table 2 Stress of each suspender

(a) 最大应力

(b) 应力幅

由表2和图4可知,随着边吊杆距拱脚距离的增加,各吊杆所受内力不断增大,吊杆在最不利荷载下的最大应力和应力幅也在不断增大,且1号边吊杆应力幅变化最为明显。边吊杆距拱脚的距离每增加3 m,1号吊杆的应力幅平均增幅约20%,而2号、7号及11号吊杆,其应力幅平均增幅仅在8.5%以内。因此,改变边吊杆距拱脚的距离,对边吊杆应力幅的影响最大,对其他吊杆的影响较小。

综上所述,适当减小边吊杆与拱脚的距离,有利于改善各个吊杆的疲劳特性,但不宜过小。这是因为边吊杆距拱脚越近,其长度越短,这会造成边吊杆自身抗弯刚度过大,引起吊杆部位产生弯曲次应力。吊杆成品生产商OVM公司明确规定了吊杆在使用过程中的最短自由长度不小于2 m[13]。

2.3 吊杆截面积对吊杆疲劳性能的影响

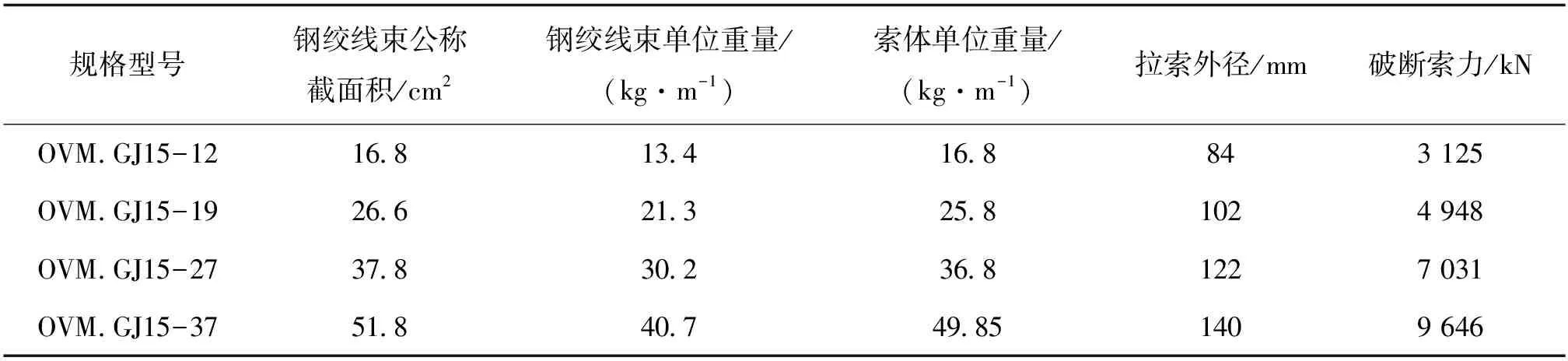

本文的系杆拱桥吊杆采用OVM公司生产的OVM.GJ15-27环氧喷涂钢绞线,抗拉强度为1 860 MPa,现选取该公司生产的另外3种分别为OVM.GJ15-12型、OVM.GJ15-19型、OVM.GJ15-37型整束挤压式钢铰线拉索吊杆与之进行对比分析,其力学性能参数如表3所示。

表3 吊杆力学性能参数Table 3 Mechanical properties parameters of suspenders

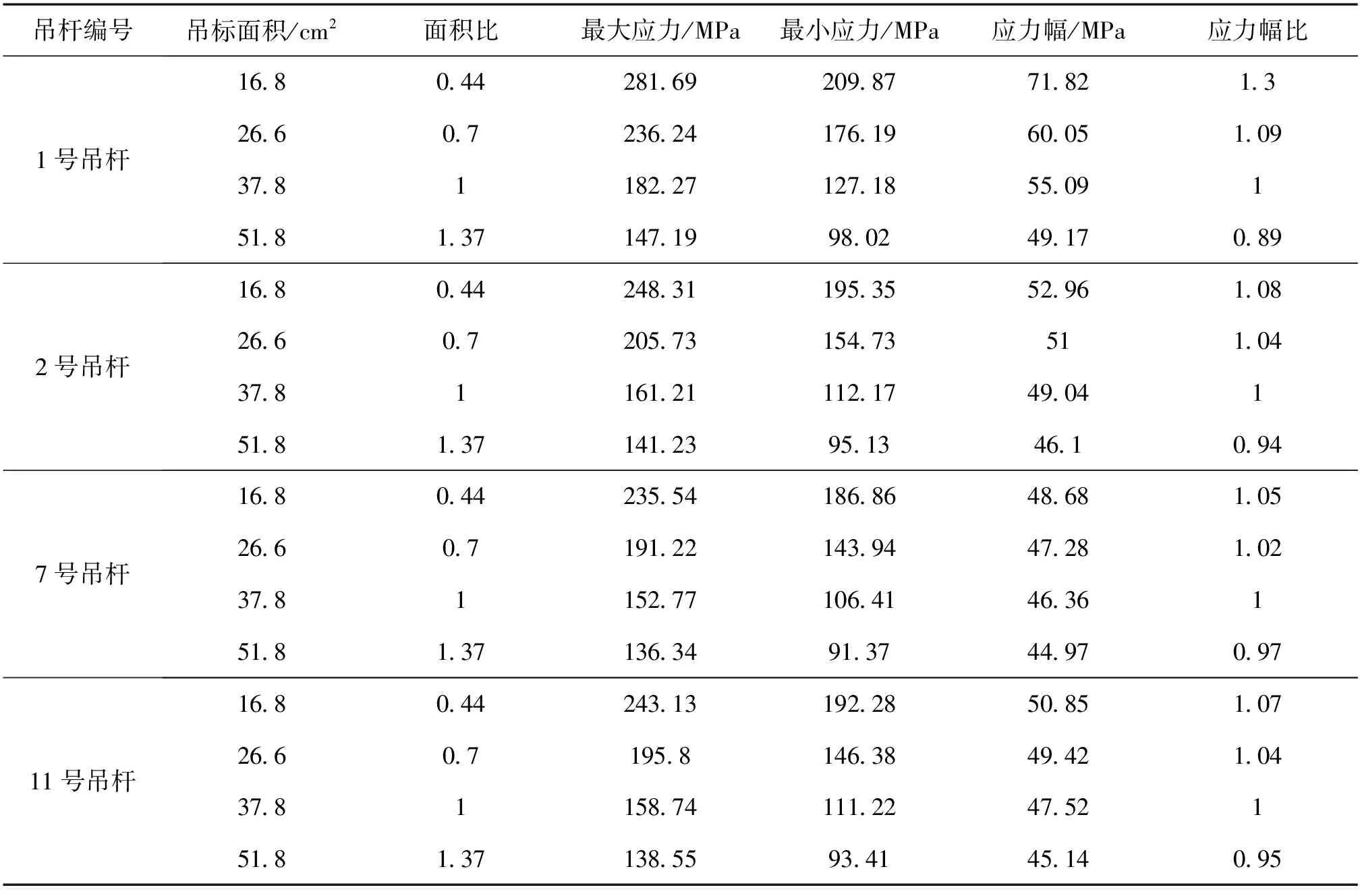

同样选取典型吊杆1号、2号、7号及11号,分析不同吊杆类型对吊杆疲劳性能的影响。由于改变吊杆的截面积会造成其自重恒载变化,致使不能比较单一因素作用下的计算结果,为此仅对比在活载作用下,吊杆疲劳性能的改变状况,以达到控制单因素的目的,并将吊杆型号OVM.GJ15-27截面积为37.8 cm2的计算结果作为基础计算标准,计算结果如表4所示。

表4 各吊杆应力Table 4 Stress of each suspender

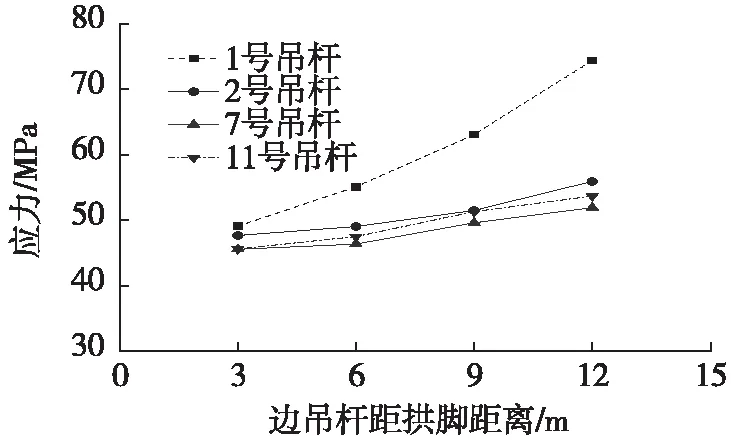

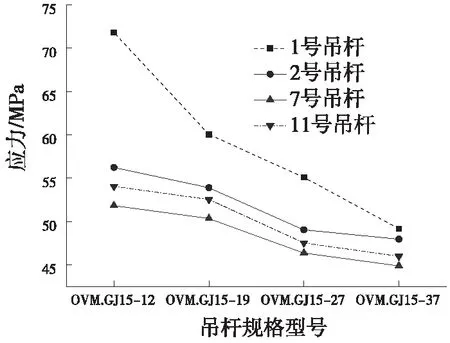

基于表4数据可作出在不同吊杆截面积下,各个被选取的典型吊杆最大应力和应力幅的对比,如图5所示。

由表4和图5可知,随着吊杆截面积的增大,吊杆的最大应力和应力幅随之减小,其中1号边吊杆应力幅的减小最为显著,对其他吊杆影响相对较小,边吊杆受到的疲劳损伤也最为严重,因此,可通过增加边吊杆截面积的方式改善边吊杆的抗疲劳性能[14]。在实际工程中,吊杆截面积的增大会增大材料用量,增加自重,这不仅会造成桥梁的工程造价增加,还会因为过粗的吊杆给桥梁构造上带来新的难题。因此,工程中可以考虑在保证其他吊杆正常使用时,仅增大边吊杆的截面积,可获得较好的降低边吊杆应力幅的效果[15]。

(a) 最大应力

(b) 应力幅

3 结论

本文采用ANSYS计算软件对系杆拱桥吊杆在不同设计参数下的疲劳性能进行研究,提出改善系杆拱桥吊杆疲劳性能的设计参考建议,结论如下:

1) 随着拱桥吊杆间距的增大,吊杆的最大应力和应力幅都在增大,而拱肋和桥面系之间受力的均匀性在降低,构件中的弯矩也随之增大,还会造成桥梁其他构件材料用量增加,导致全桥自重加大。因此,有必要适当地减小吊杆间距,这样不仅可以降低吊杆的应力幅,而且也利于全桥整体的受力状况。

2) 随着边吊杆距拱脚的距离增大,1号边吊杆应力幅增大最为明显。因此适当减小边吊杆距拱脚的距离,有利于改善边吊杆的疲劳受力性能,但此距离亦不可过小。

3) 吊杆截面积的增大可有效减小吊杆的最大应力和应力幅,其中1号边吊杆应力幅的减小最为明显。在确保其他吊杆的正常使用时,仅增大边吊杆的截面积可明显改善边吊杆的疲劳受力性能。