乘用车发动机前舱温度场优化

2013-07-25刘国庆杨万里邓晓龙

刘国庆 杨万里 邓晓龙

1.天津大学内燃机燃烧学国家重点实验室,天津,300072

2.奇瑞汽车股份有限公司,芜湖,241009

0 引言

随着人们对动力性和燃油经济性的需求越来越高以及排放法规日趋严格,当前发动机强化程度也越来越高[1],这导致发动机在前舱内散热量也显著增加。而现代汽车外形都是以流线型为主,汽车前舱设计越来越紧凑,舱内气流组织也愈发困难,导致前舱内部件因过热而失效的风险显著增加,极端情况下甚至出现自燃现象,严重影响整车安全性。因此在整车前舱布置设计时,合理优化前舱内空气流场分布十分重要。

近年来随着流体计算技术和计算机硬件迅速发展,基于计算流体力学(CFD)模拟仿真技术的整车前舱流场和温度场传热分析越来越受到关注,通过该方法可获得前舱内详细流场和温度场分布,在设计前期对前舱布置设计进行分析和指导。当前,在国外汽车整车开发中前舱流场分析已完全嵌入到其整车开发流程中[2-5],福特公司甚至专门开发了一款CFD软件UH3D用于该类问题的处理[6],国内关于此方面的研究与应用也逐渐增多[7-10]。

由于前舱内零部件非常多,在保留所有特征的条件下对前舱流场进行CFD模拟时计算量非常大,因此实际仿真时通常会对前舱模型进行大量简化,且往往忽略热辐射等方面的影响,单从流场或温度场方面进行定性分析。但舱内关键部件失效往往是因其离热源太近、受到大量热辐射造成的,因此辐射换热在前舱温度场分析中占重要地位。本文针对实际整车前舱热管理试验开发中出现的具体问题,对前舱和整车流场进行了模拟,同时采用以前期试验得到的关键热源温度为热边界条件、问题部件采用绝热边界的方法,且考虑辐射换热的影响,对前舱温度场进行模拟,得到问题部件壁面温度场分布,找出问题部件温度超标的主要原因并提出解决方案,并对解决方案进行了详细优化。在前舱CFD分析时,保留了整车和前舱内大部分关键部件的基本特征,同时采用专项试验获得了散热器、冷凝器等部件准确的换热和流动特性参数,确保了分析精度。

1 问题描述

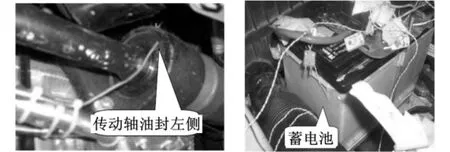

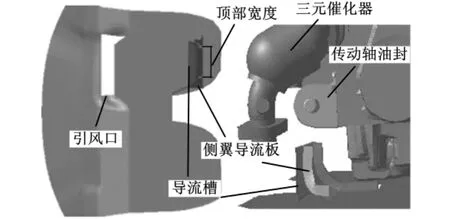

在某搭载涡轮增压直喷发动机的整车前舱热管理试验开发过程中,传动轴油封和蓄电池表面的温度超标,前期采用多种隔热方案未能有效解决问题,严重影响整车安全和部件寿命,图1所示为温度超标测点位置,表1所示为实测温度超标情况(测量环境:速度40km/h,坡度12%,环境温度45℃)。

图1 传动轴油封和蓄电池表面温度测点

表1 传动轴油封和蓄电池表面温度测量值 ℃

2 仿真分析模型

2.1 计算模型

计算流域参照前舱温度场试验台架,包括整车外流场和发动机舱内流场。外流场模型除底盘部件进行适当简化外,其余均按实际模型建立;前舱内主要部件基本保留,重点热源、温度超标问题点附近流域按实际模型建立,其他区域在尽量不影响流场分析结果的情况下进行适当简化,散热器、冷凝器及中冷器则忽略内部形状,按多孔介质模型处理。

计算采用四面体网格,首先利用HYPERMESH软件生成面网格模型,再读入TGRID软件加边界层并生成流体网格,总网格数目约800万,图2所示为整车及舱内表面网格。

图2 整车及舱内表面网格

2.2 模型的建立

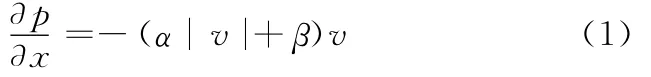

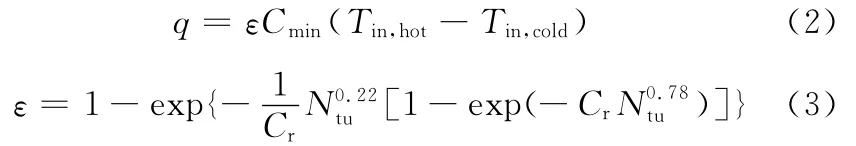

前舱内散热器、中冷器、冷凝器等内部结构非常复杂,由很多小换热管道或翅片组成,完全按照实际情况详细建立其内部流动和传热模型十分困难,因此采用Darcy定律将其简化为一维多孔介质模型,公式如下:

其中,α、β为用户定义参数,p为压力,v为气流速度,x为坐标变量。换热模型采用NTU(传热单元数)模型,实际热流量q[11]的计算公式为

式中,Tin,hot、Tin,cold为冷却液 和 进 风 的 温 度,根 据 试 验 条件确定;Cr为热容比,Cmin取冷端和热端热容小值;Ntu为传热单元数;ε为换热器效能。

多孔模型和换热模型具体参数根据相应性能特性专项试验确定,图3中虚线所示为冷却液流量为80L/min时换热部件散热特性曲线,用于计算Ntu,继而得到ε;实线为风阻特性曲线,用于计算多孔属性参数α、β值。

汽车前舱风扇内空气流动可简化为稳态匀速旋转流动,为此详细建立了风扇叶片网格模型,并采用MRF模型进行模拟,叶片转速根据试验时实际转速给定。

2.3 边界条件

图3 换热部件风阻与换热特性试验曲线

计算域进口参照试验条件设定速度入口边界和温度,出口给定压力边界条件。舱内主要热源根据试验测量结果给定温度边界,重点关注区域(油封和蓄电池表面)则给定绝热边界以求解其表面温度分布。辐射换热是前舱内主要热交换方式之一,计算采用离散坐标(DO)辐射传热模型[12]。

2.4 湍流模型

在恒定试验工况下,汽车外流场及前舱内流场可假定为三维定常无压缩湍流运动,其流动和传热过程遵守质量守恒、动量守恒和能量守恒定律[13],湍流的求解则采用 RNGk-ε模型,相比标准k-ε模型,RNGk-ε模型考虑了涡流对湍流的影响,对湍流普朗特数进行了解析求解,并在耗散率求解方程中额外增加了一项,因此具有更高的精度。

3 计算仿真结果分析及优化

3.1 计算结果分析

在建立内外流场计算域分析模型后,采用FLUENT软件对其进行了计算,为了加快计算速度,首先求解速度、压力方程,收敛后再求解能量方程和辐射换热方程。

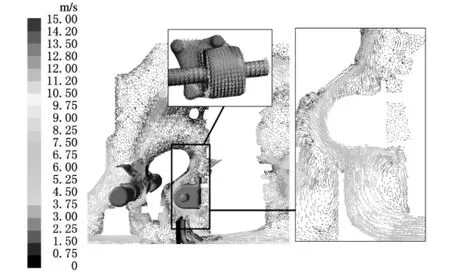

图4为未隔热情况下传动轴油封附近速度切片图,油封离高温热源(三元催化器)很近,其表面因辐射换热获得大量热量,而油封附近速度很小(小于1m/s),气流很难有效将其表面热量带走,继而导致温度超标。

图4 传动轴油封附近速度流场分布

图5为蓄电池附近速度切片图。从图中可以看出,外流空气经散热器、冷凝器及风扇后的回流现象非常严重,造成空气被循环加热,部分加热后的气流直接吹向蓄电池,导致了其表面温度超标。

3.2 前舱温度场优化

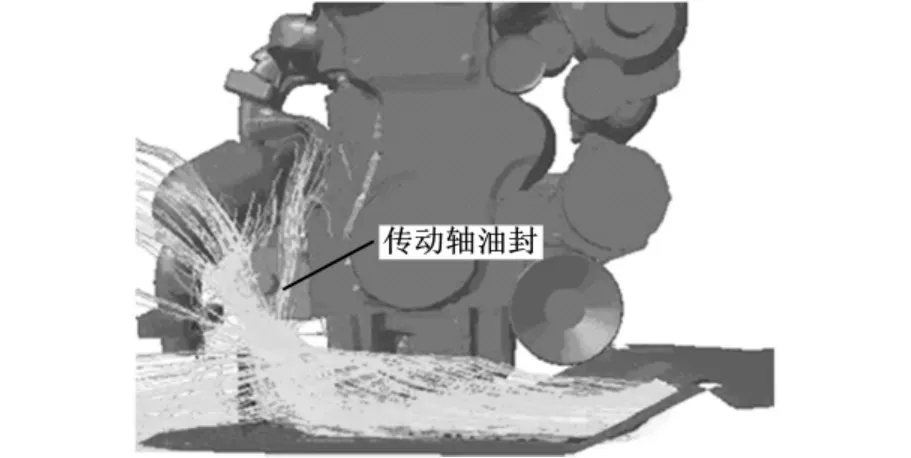

由于传动轴油封离热源很近而附近流速很低,仅通过隔热很难彻底解决热量聚集的问题,必须有效改善油封附近空气流动状态,为此考虑在发动机前舱下护板前端增加引风口,并在传动轴油封附近增加导流机构,将外流冷风引入并导向油封,将热量带走。

采用CFD模拟仿真对该方案进行了优化分析,结果显示导流槽位置、顶端宽度以及两侧侧翼导流板与来流夹角对油封附近流场影响很大:导流槽离引风口过远时,外流冷风会直接越过传动轴,无法在油封附近形成足够强的气流;而侧翼导流板与来流角度过小或导流槽顶部过窄则会导致油封附近气流方向与油封方向平行而无法达到预定冷却效果(实际油封位置略微向内凹陷,如图1所示,气流平行越过时,油封附近会存在流动死区),经过多轮优化,最终优化方案如图6所示,限于篇幅在此仅列出最终优化方案模拟计算结果。

图6 下护板优化方案示意图

图7和图8分别为最终优化方案油封附近流场分布和气流流线图,由图可知,外环境冷空气(45℃)从下护板前段入口引入,经导流机构引导以很高的流速(7~8m/s)流经传动轴油封附近,并吹向三元催化器,改善了油封附近空气流动状态,有效降低了油封处温度;同时强气流还显著降低了三元催化器靠油封侧的表面温度,继而减少了其对外辐射的热量,这样可进一步降低油封温度。

图7 最终优化方案油封附近速度流场分布

图8 最终优化方案油封附近气流流线图

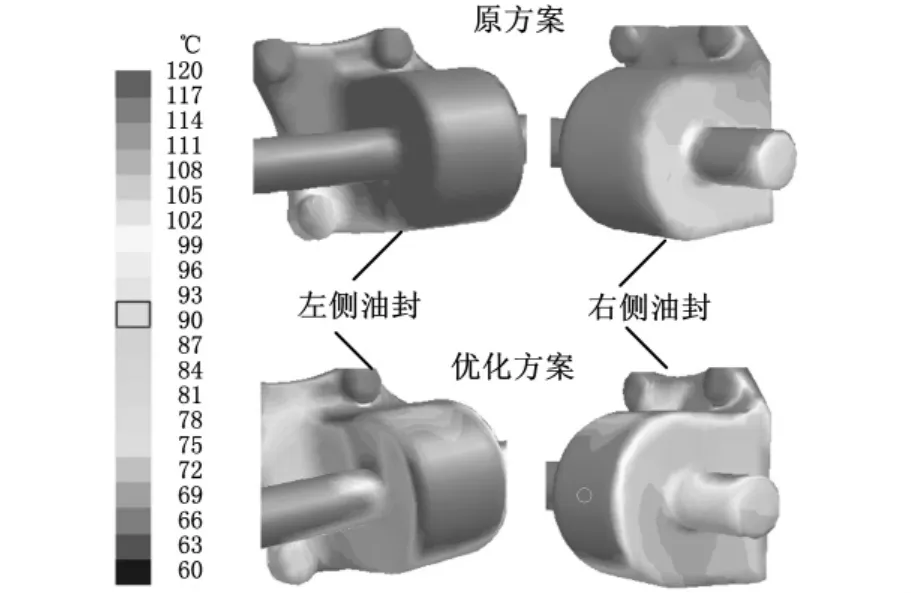

图9所示为优化方案与原方案传动轴油封附近壁面温度场模拟结果的对比,原方案左侧油封温度明显高于其温度限制(120℃),右侧油封平均温度也接近110℃,这与前期试验结果趋势一致;而优化方案左右侧油封温度都明显降低,大部分区域温度均低于90℃。表2为优化前后油封试验测点位置的温度计算结果对比,与原方案相比,优化方案左右油封测点位置的计算温度分别降低了68℃和30℃。

图9 优化方案与原方案传动轴油封壁面温度分布对比

表2 优化前后传动轴油封测点计算温度对比 ℃

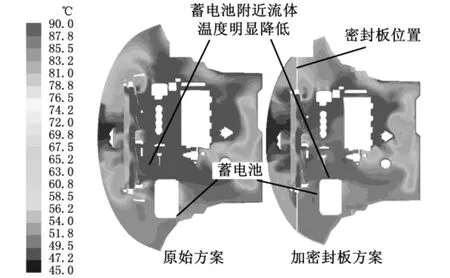

由前面分析可知,经整车冷却系统的空气因回流被循环加热,再与蓄电池表面以对流换热方式进行热交换是造成蓄电池表面温度超标的主要原因,因此降低蓄电池表面温度可采用两种途径:①采用密封挡板截断回流或优化冷却系统,降低来流温度;②改变两者之间的热量传递路径或传递方式。图10所示为原方案与加密封挡板方案前舱流体温度场分布对比,图11所示为对应蓄电池壁面温度场分布对比,由图可知,通过挡板截断回流后,蓄电池附近流体温度明显降低,其表面整体温度也有所下降,但由于来流温度仍然较高(大于80℃),优化方案蓄电池表面部分区域计算温度仍然略微偏高或接近临界限值。

图10 加密封板方案与原方案前舱温度场分布对比

图11 加密封板方案与原方案蓄电池表面温度对比

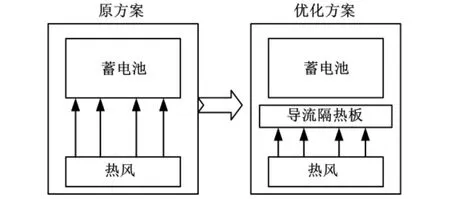

考虑到加密封板方案在实车上布置困难且不能完全消除蓄电池温度超标问题,而通过冷却系统优化降低来流温度难度更大,因此考虑在蓄电池罩盖上集成隔热导流机构,改变热量传递路径和传递方式来降低蓄电池表面温度。基本思路如下:原方案蓄电池表面主要换热方式为与经散热器和冷凝器后热风间的对流换热,在蓄电池和加热后的气流间增加隔热导流板后,蓄电池壁面换热方式则转化为与隔热导流板间的辐射换热,而此处空气温度整体较低(约90℃),隔热导流板温度也相应较低,因此隔热导流板对外辐射热量很少,这样可有效降低蓄电池表面从外界获得的热量。方案示意图见图12,该方案要求导流隔热板与蓄电池保证一定间隙,否则换热方式将由辐射换热变为热传导,而达不到预期效果,由于导流隔热板与蓄电池间的间隙很小(约1~2mm),进行模拟仿真时建模困难,分析精度很难保证,因此该方案的有效性将在试验中进行验证。

图12 降低蓄电池表面温度优化方案示意图

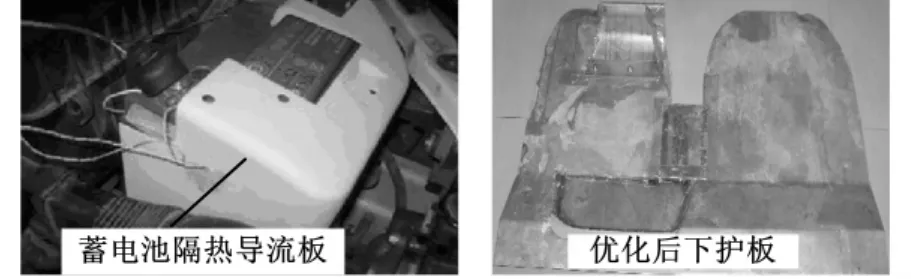

4 优化方案的前舱温度场试验

为验证优化方案最终效果,试制了带导流隔热功能的蓄电池罩盖和带引风导流结构的发动机下护板(图13),并进行了前舱温度场试验,同时试验时还对图10中加密封板方案进行了验证,试验测试工况和原方案相同,且在同一辆车上完成。由于油封附近结构紧凑且传动轴本身为运动件,温度传感器的布点十分困难,因此只在具有代表性的区域进行单点测量,测点位置选择在靠近热源(三元催化器)附近区域,优化前后测点位置相同,如图1所示。而对于蓄电池表面,加蓄电池罩盖后罩盖与蓄电池间气流运动很弱,可认为蓄电池表面温度分布相对均匀,因此在蓄电池靠热风侧的中间位置进行布点测量(如图1和图13所示)。

图13 最终优化方案实物图

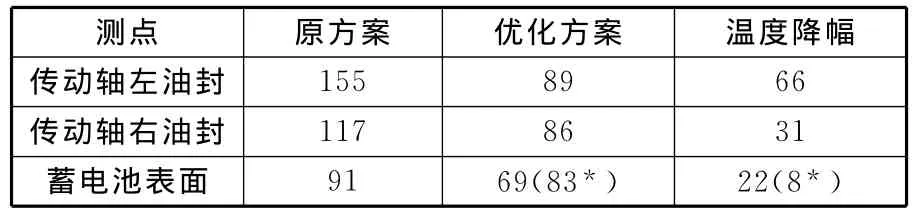

表3为原方案和优化方案测点温度测量结果对比,可以看出(与表2、图11对比),仿真计算结果与试验测量结果非常一致。相比原方案,传动轴油封两侧测点温度均降低至90℃以下,其中左侧油封温度降幅达66℃,右侧油封也降低了31℃;加隔热导流板方案后蓄电池表面温度降幅达22℃,而加密封板方案则仅降低了8℃。由此可知采用图13中的优化方案可有效解决该车前舱温度场问题。

表3 传动轴油封和蓄电池表面温度测量值 ℃

5 结论

(1)通过CFD前舱流场分析找到了温度场超标的主要原因:原方案经散热器吹向蓄电池表面的空气因回流被循环加热是导致蓄电池表面温度超标的主要原因,而传动轴油封表面温度超标则是由于离热源很近且附近空气滞流造成的。

(2)在进行前舱温度场模拟时,采用关键热源温度边界条件按前期试验测量结果给定、重点关注区域(如文中传动轴油封和蓄电池表面)给定绝热边界的方法,并考虑辐射换热的影响,可比较准确地对重点关注区域温度分布进行预测,从而对优化方案最终降温效果进行定量评估,指导后期试验。

(3)合理组织前舱内气流运动对整车前舱布置十分重要,随着发动机强化程度越来越高,单纯靠隔热措施往往很难有效解决发动机前舱温度场问题,而需采用导流与隔热相结合的思路。通过在下护板上增加引流导风装置和在蓄电池罩盖上增加隔热导流装置的方案从根本上分别解决了原车前舱传动轴油封和蓄电池表面温度超标问题。

(4)在整车开发前期需对整车冷却系统(风扇、中冷器、散热器)回流现象予以重视,否则来流空气会因循环加热导致温度升高,不仅会降低整车冷却系统换热效率,同时还易导致发动机前舱温度场问题,继而大大增加后期整改成本和难度。

[1]Heywood J,Welling O.Trends in Performance Characteristics of Modern Automobile SI and Diesel Engines[C]//SAE 2009 World Congress &Exposition.Detroit,MI,USA,2009:2009-01-1892.

[2]Lawrence V.Underhood Airflow Simulation of a Passenger Car Using Computational Fluid Dynamics[C]//SAE 2001 World Congress & Exposition.Detroit,MI,USA,2001:2001-01-3800.

[3]Nobel T,Jain S.Improving Truck Underhood Thermal Management Through CFD[C]//SAE 2002 World Congress & Exposition.Detroit,MI,USA,2002:2002-01-1027.

[4]Siqueira C,Motta M.Numerical Simulation of a Bus Underhood Flow[C]//SAE 2003 World Congress& Exposition.Detroit,MI,USA,2003:2003-01-3522.

[5]Alajbegovic A,Sengupta R,Jansen W.Cooling Airflow Simulation for Passenger Cars using Detailed Underhood Geometry[C]//SAE 2006 World Congress &Exposition.Detroit,MI,USA,2006:2006-01-3478.

[6]Costa E.CFD Approach on Underhood Thermal Management of Passenger Cars and Trucks[C]//SAE 2003 World Congress & Exposition.Detroit,MI,USA,2003:2003-01-3577.

[7]赵又群,张海滨.含地面效应、发动机舱内流的轿车流场仿真[J].中国机械工程,2008,19(17):2138-2141.

Zhao Youqun,Zhang Haibin.Simulation Analysis of Car Flow Field with Underhood and Ground Effect[J].China Mechanical Engineering,2008,19(17):2138-2141.

[8]袁侠义,谷正气,杨易,等.汽车发动机舱散热的数值仿真分析[J].汽车工程,2009,31(9):843-847.

Yuan Xiayi,Gu Zhengqi,Yang Yi,et al.Numerical Simulation on Vehicle Underhood Cooling[J].Automotive Engineering,2009,31(9):843-847.

[9]张坤,王玉璋,杨小玉.应用CFD方法改善发动机舱散热性能[J].汽车工程,2011,33(4):314-318.

Zhang Kun,Wang Yuzhang,Yang Xiaoyu.Improving Underhood Cooling Performance by Using CFD Technique[J].Automotive Engineering,2011,33(4):314-318.

[10]肖国权,杨志刚.轿车发动机舱内流动与散热特性数值研究[J].武汉理工大学学报(交通科学与工程版),2010,34(6):1133-1137.

Xiao Guoquan,Yang Zhigang.Simulation on Vehicle Underhood Thermal Management System[J].Journal of Wuhan University of Technology(Transportation Science & Engineering),2010,34(6):1133-1137.

[11]杨世铭.传热学 [M].2版.北京:高等教育出版社,1987.

[12]Fiveland W A.Three-dimensional Radiative Heat Transfer Solutions by the Discrete Ordinates Method[J].Thermophysics,1988,2(4):309-316.

[13]陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2004.