头盔伺服系统执行机构的动力学建模及其验证

2013-07-25顾宏斌吴东苏

李 鹏 顾宏斌 吴东苏

南京航空航天大学,南京,210016

0 引言

文献[1]提出了一种用于飞行模拟训练的头盔显示器——头盔伺服系统(helmet mounted display with parallel manipulator,HMDPM),该系统以6URHS并联机构为执行机构,来减轻头盔显示器使用者的工作负荷,增强使用者的沉浸感。

在机构运动学方面,6URHS并联机构与6SPS、6UPS以及6SPU等Stewart并联机构具有基本相同的运行特点,因此,6URHS应该也是一种Stewart并联机构。目前,在Stewart并联机构的运动学和动力学分析方面,以对6SPS、6UPS、6SPU和6CRS等并联机构的研究为主[2-8],专门针对6URHS并联机构的研究,尤其是在动力学建模与分析方面的研究较为少见。结构形式的不同导致并联机构在建模思路上存在较大的差别,6URHS机构中,可将滑动副的外筒与其相关联部分看作一个整体进行建模;螺旋副中,由于螺母会绕其自身轴线转动,故需要单独进行螺母建模。然而,在以往对6URHS并联机构的动力学建模过程中,往往出于简化的目的,用6UPS并联机构的动力学模型进行代替。在对模型精度要求较高的场合,如基于计算力矩方法对系统进行控制时,建模的简化往往会使控制效果变差,其原因主要是两种运动副在能量消耗、受力情况、驱动方式、运动特性等方面的差异会引起动力学方程中的惯性项和非线性项的变化,继而导致两种动力学模型表现不同的动力学特性。因此,建立精确的6URHS并联机构动力学模型是十分必要的。一方面可以为基于计算力矩的控制方法研究提供精确的模型;另一方面,能为开展系统的动力学特性研究提供准确、安全的平台。

当前,用于Stewart并联机构建模的方法主要有拉格朗日法[9-10]、牛顿-欧拉(Newton-Euler)法[8-10]、凯 恩 法[7,11-12]、虚 功 原 理[12-14]、达 朗 伯原理[15]等;另外还可通过软件转化的方式建模,如文献[16]采用多体系统建模软件DynaFlex-Pro建立了Gough-Stewart平台的动力学模型。其中牛顿-欧拉法可对单个部件的约束力进行建模,便于考虑摩擦力因素的影响,这些约束力不仅可以为机构的机械设计提供依据,而且还能为系统的控制环节提供相应的反馈信息,如力控制环节中的力反馈等。

综上,本文采用牛顿-欧拉法进行6URHS并联机构的运动学和动力学分析,在建立较为完整、精确的螺旋副模型的同时,构建较为完善的6URHS动力学模型。

1 6URHS并联机构运动学分析

1.1 位置分析

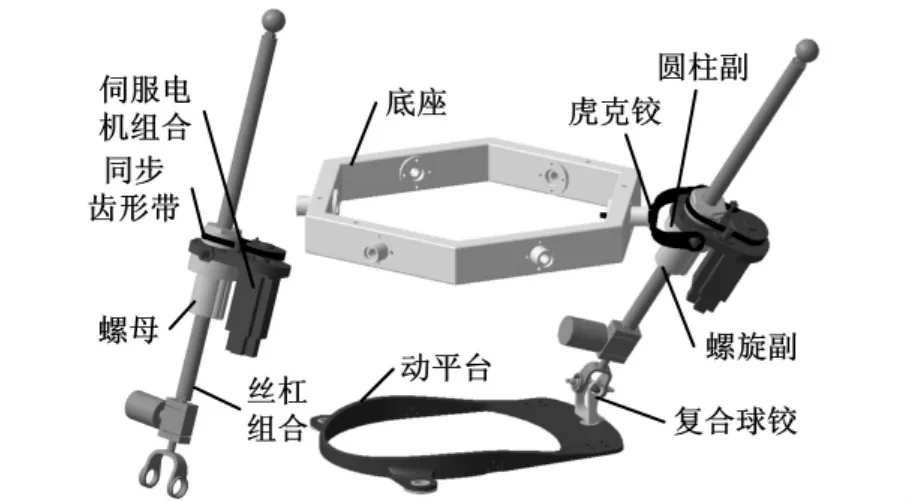

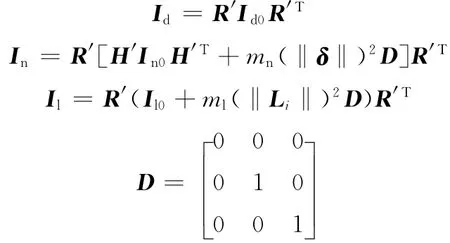

头盔伺服系统的执行机构——6URHS并联机构主要由基座、动平台以及6根连接基座与动平台的驱动分支组成。图1是驱动分支的模型图,从图中可以看出,驱动分支由伺服电机组合、螺母和丝杠组合三部分组成,其中伺服电机组合与底座间通过虎克铰(U)连接,转动副(R)、螺旋副(H)分别是伺服电机组合与螺母、螺母与丝杠组合的连接关节,丝杠组合与动平台通过复合球铰(S)连接。驱动分支的驱动过程如下:伺服电机与螺母间通过同步齿形带(图1)进行动力传递,螺母在电机的驱动下实现自转,继而带动丝杠组合完成伸缩运动。

图1 驱动分支模型图

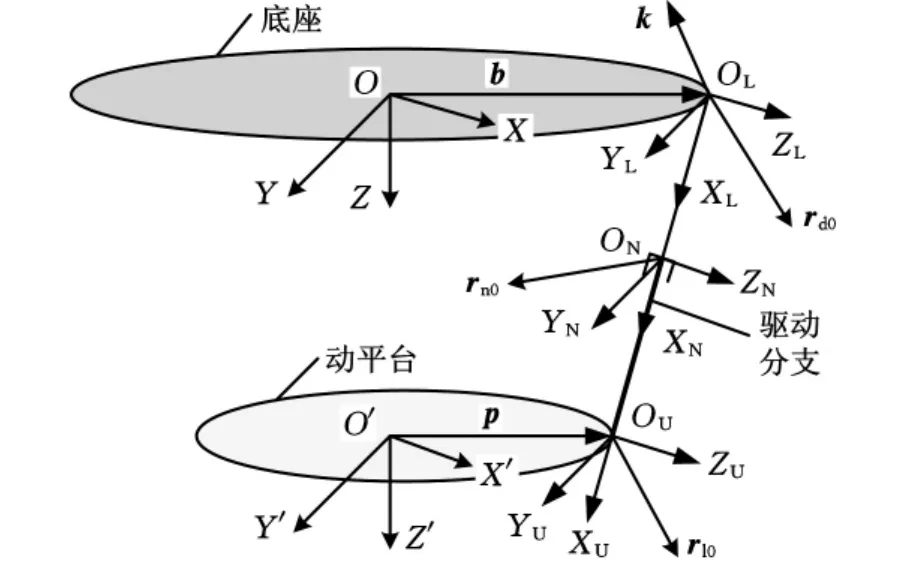

图2中OXYZ是惯性坐标系,O′X′Y′Z′是动平台坐标系。坐标系OLXLYLZL固连于伺服电机组合,其原点OL位于相应虎克铰的中心,XL轴沿螺母的轴线方向,YL轴沿固连于驱动分支的虎克铰转轴轴线方向,ZL轴由右手准则判定;坐标系ONXNYNZN固连于螺母且随其一起转动,其原点ON是OL在坐标系OLXLYLZL中沿XL轴平移ΔX后的点,在执行机构处于初始状态时,三个坐标轴均与OLXLYLZL的三轴平行;坐标系OUXUYUZU的原点位于相应复合球铰的中心,三个坐标轴均与OLXLYLZL的三轴平行。另外,还定义了一个隐形坐标系OAXAYAZA(未在图上标注),其原点与OLXLYLZL的原点重合,三轴均与OXYZ三轴平行。

图2 坐标系示意图

动平台坐标系在惯性坐标系中的位置和姿态分 别用t= (x,y,z)T和Θ= (α,β,γ)T来表示。为叙述方便和不失一般性,选择任意一个驱动分支作为研究对象。驱动分支在惯性坐标系中的矢量表达式如下:

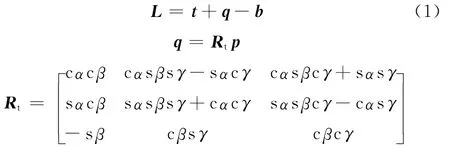

式中,L为驱动分支在坐标系OXYZ中的空间矢量,亦是虎克铰中心指向复合球铰中心的空间矢量;b为坐标系OXYZ中O指向虎克铰中心的矢量;q为坐标系OXYZ中O′指向复合球铰中心的矢量;p为坐标系O′X′Y′Z′中O′指向复合球铰中心的矢量;Rt为描述动平台坐标系相对于惯性坐标系转动的旋转矩阵;cα表示cosα,sα表示sinα。

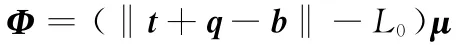

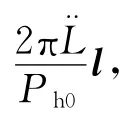

螺母的旋转角度与驱动分支的伸缩长度存在如下关系:

式中,‖L‖、L0分别为驱动分支的长度、初始长度;Ph0为丝杠的导程。

将式(1)代入式(2),便可得到Φ与动平台位姿之间的关系式:

1.2 速度分析

式(1)两边同时对时间求导,可得惯性坐标系中复合球铰中心的速度的计算公式:

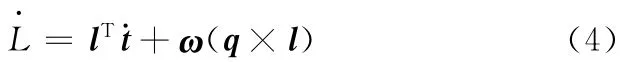

用驱动分支的单位矢量l=L/‖L‖分别点乘式(3)两边后,并根据混合积运算和点乘的可交换性,得驱动分支的伸缩速度:

令Γ= [l;(q×l)]T,则式(4)简写为

复合球铰中心做的是牵连运动为转动、相对运动为平动的空间复合运动,根据空间点的速度合成定理又可表达为

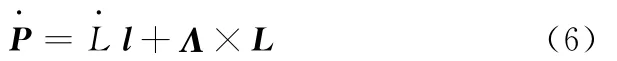

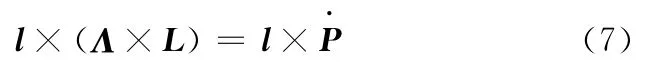

其中,是复合球铰中心相对于伺服电机组合的速度,Λ是驱动分支的角速度,Λ×L是牵连速度。用l同时叉乘上式两边并作移项变换后,得

驱动分支无绕自身轴向的转动,即l·Λ=0,根据二重向量外积运算法则有

定义螺母在坐标系OLXLYLZL中绕自身转轴的角速度为,其表达式如下:

1.3 加速度分析

惯性坐标系中复合球铰中心的加速度可以通过对式(3)两边求导来确定,具体如下:

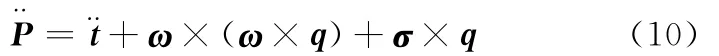

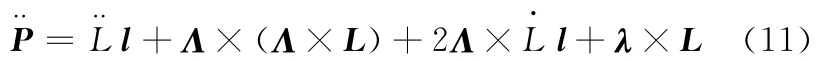

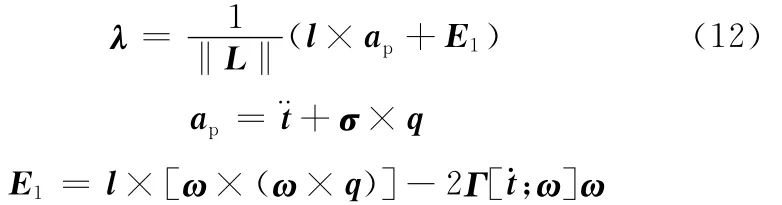

其中,是驱动分支的伸缩加速度;是相对加速度,Λ×(Λ×L)和λ×L分别是牵连运动的向心加速度和切向加速度,2Λ×是科氏加速度;λ为驱动分支的角加速度,其计算公式如下:

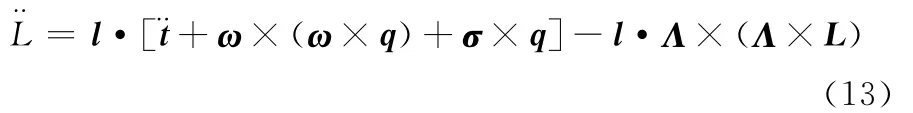

对式(10)和式(11)右边同时点乘l,可得到的计算公式:

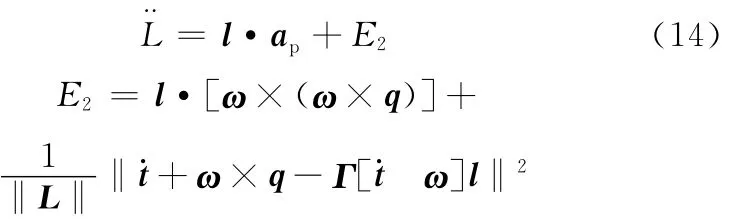

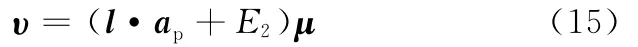

根据数量积和混合积的运算法则,并结合式(3)、式(5)、式(6)和式(13)便可得到与动平台运动速度、加速度的关系式:

定义螺母在坐标系OLXLYLZL中绕自身转轴的角加速度为υ,结合式(14),得

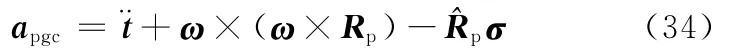

2 6URHS并联机构动力学分析

2.1 驱动分支动力学分析

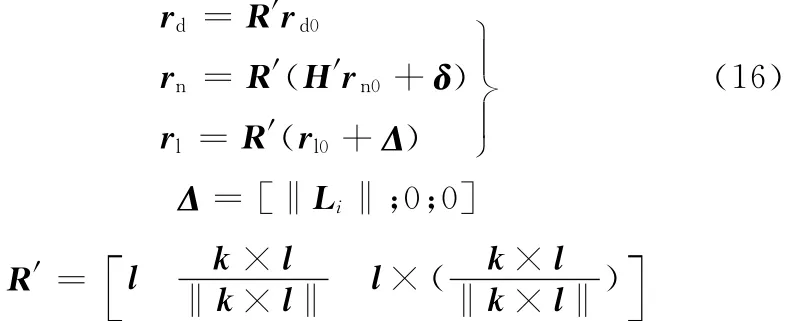

如图2所示,定义rd0、rn0分别为伺服电机组合、螺母在坐标系OLXLYLZL、ONXNYNZN中的重心矢径;rl0是丝杠组合在坐标系OUXUYUZU中的重心矢径。那么伺服电机组合、螺母和丝杠组合在坐标系OAXAYAZA中的重心矢径rd、rn以及rl可分别通过以下关系式计算:

式中,R′为OLXLYLZL相对于OAXAYAZA的旋转矩阵;k为基座平面内垂直于b的单位向量;δ为坐标系OLXLYLZL中的OLON矢量,其 中δ(1)=ΔX;H′为ONXNYNZN相对于OLXLYLZL的旋转矩阵。

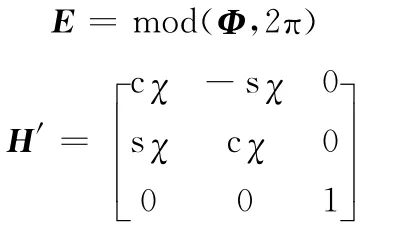

定义E= [χητ]T来表示ONXNYNZN在OLXLYLZL中的姿态,则有

式中,mod(Φ,2π)表示取Φ(j)/2π的余数,j=1,2,3。

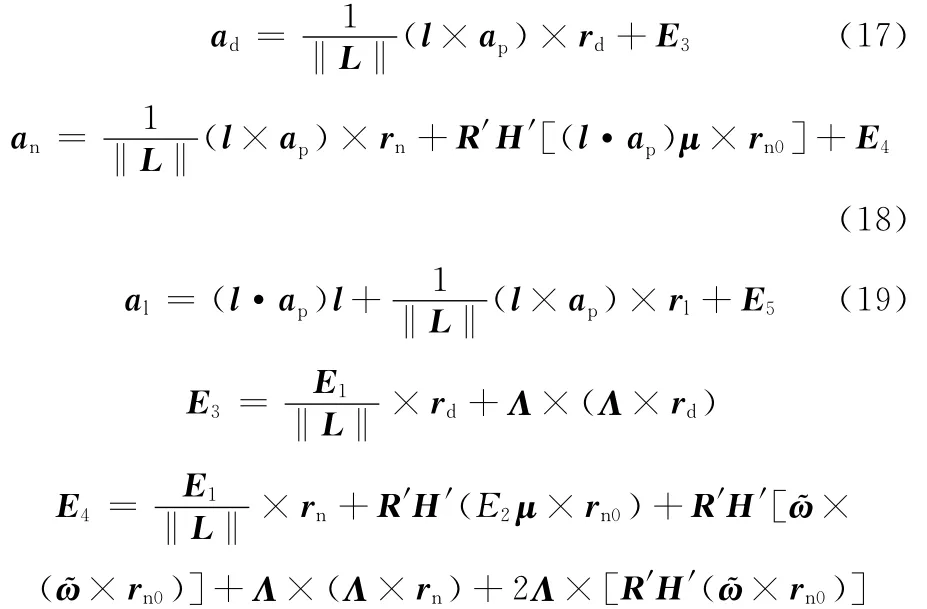

结合式(12)、式(14)和式(15),伺服电机组合重心、螺母重心以及丝杠组合重心的加速度分别为

伺服电机组合、螺母和丝杠组合在坐标系OAXAYAZA中的惯量矩阵分别为

式 中,Id0、In0、Il0分 别 为 伺 服 电 机 组 合 在 坐 标 系OLXLYLZL中的惯量矩阵、螺母在坐标系ONXNYNZN中的惯量矩阵、丝杠组合在坐标系OUXUYUZU中的惯量矩阵;ml为丝杠组合的质量。

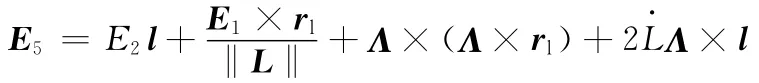

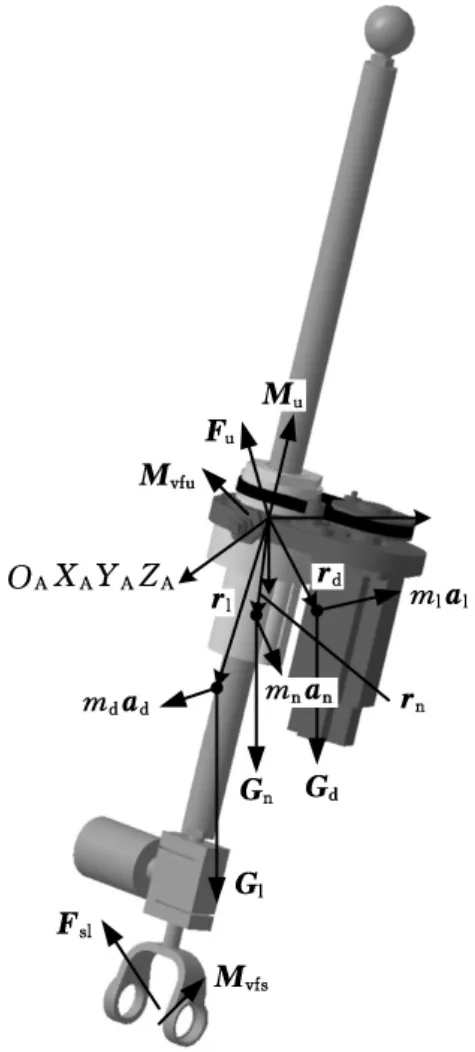

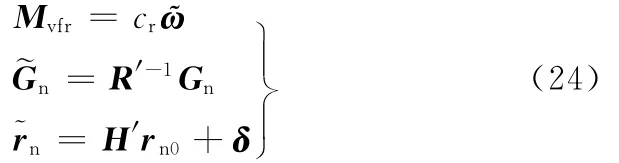

图3是单个驱动分支的受力分析图,Gd、Gn和Gl分别是伺服电机组合、螺母和丝杠组合的重 力;Fu、Mu是 伺 服电机组合受到虎克铰的约束力和约束力矩;Mvfu、Mvfs分 别 是 虎 克铰和复合球铰的黏滞摩擦力矩;Fsl是复合球铰对丝杠组合施加的约束力;md、mn分 别 是 伺 服电机组合和螺母的质量。

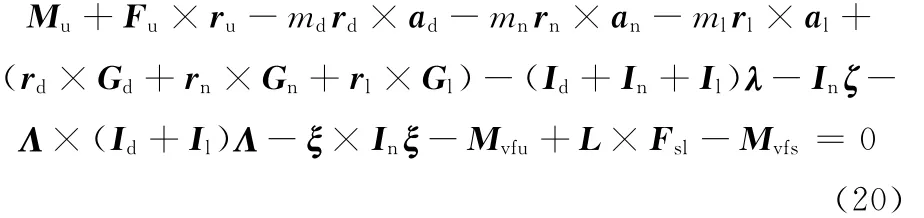

坐标系OAXAYAZA中整个驱动分支的欧拉方程如下:

图3 驱动分支的受力分析图

用l分别叉乘式(20)两边,便可消除Mul项,于是式(20)将被改写为

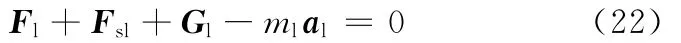

以丝杠组合为研究对象,对其进行受力分析,如图4a所示,建立牛顿方程如下:

式中,Fl是螺母对丝杠组合的作用力。

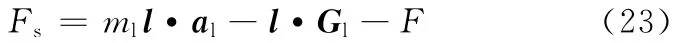

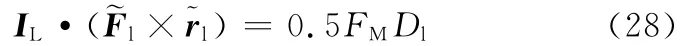

将式(22)两侧分别点乘l,并经过移向变换后,便可得到Fs的计算公式:

式中,F=l·Fl,为螺母对丝杠组合的作用力沿驱动分支轴向的分量,亦是螺母对丝杠组合的驱动力;Fs=l·Fsl,为丝杠组合受到复合球铰的约束力沿驱动分支轴向的分量。

图4b是螺母在OLXLYLZL中的受力分析图,FN、MN分别是螺母受到伺服电机组合的作用力和力矩,其中MN沿XL的分量是伺服电机对螺母的驱动力矩MNX;Mvfr是转动副处的黏滞摩擦力矩矢量,方向均沿XL轴方向;是螺母的重力矢量;是丝杠组合施加于螺母的作用力和相应的矢径是螺母的重力矢径,Mvfr以及的表达式如下:

式中,cr为转动副处的黏滞摩擦因数。

图4 丝杠组合、螺母受力分析图

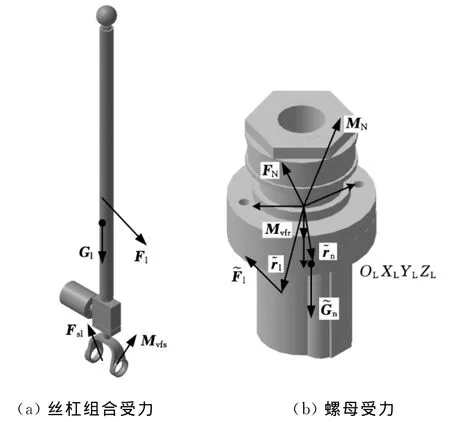

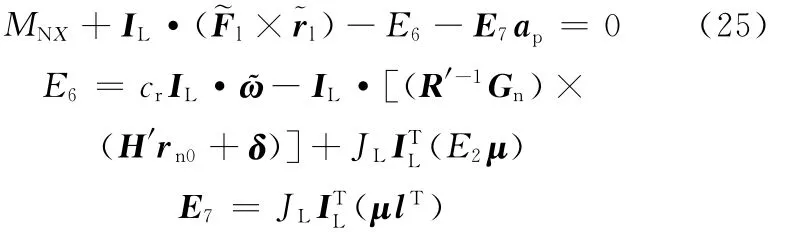

将图4b的力系对轴XL取矩,并结合式(24),则有

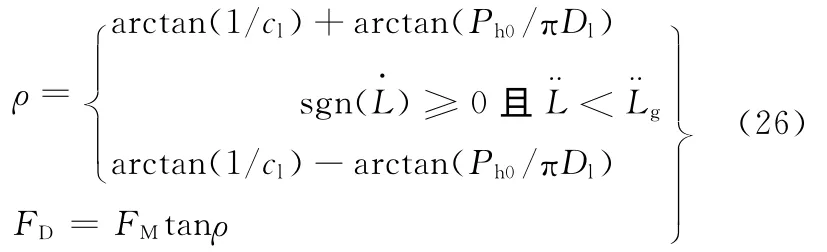

如图5所示,可将螺母与丝杠螺纹间的相对运动看作是滑块在斜面上的运动[17]。对于平面力系而言,有

图5 螺母受力分析图

sgn()是符号函数,图5a中sgn()≥0,图5b中sgn()<0;FN是丝杠螺纹对螺母的斜面法向支持力,方向垂直于丝杠螺纹斜面;Ff是螺母受到的滑动摩擦力,方向与螺母沿斜面的运动方向相反;FN与Ff的合力是,位于螺母圆柱面的切面内;cl是螺母与丝杠螺纹间的摩擦因数;Dl是丝杠螺纹的公称直径;FD与FM分别是沿螺母轴线方向的分力和垂直于螺母轴线方向的分力,且

是=0时驱动分支的伸缩加速度,可由下式计算:

其中,Fsensor由图1中的传感器测量,拉力为正,压力为负;mscrew是丝杠的质量;Gscrew是丝杠的重力。

依据图5的受力分析情况,对XL轴的矩又可用下式计算:

综合式(23)、式(25)、式(27)和式(28),可得到Fs与MNX的关系式:

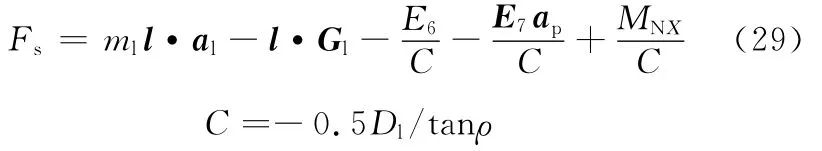

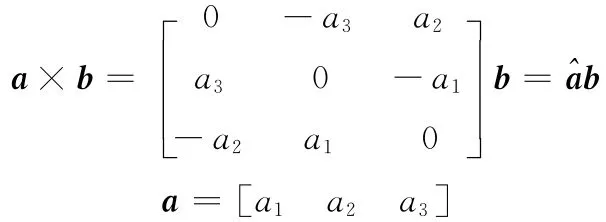

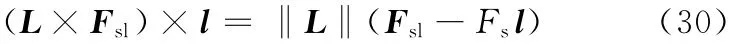

根据向量积运算法则,有

据此关系式,式(21)左边又可以用以下形式表示:

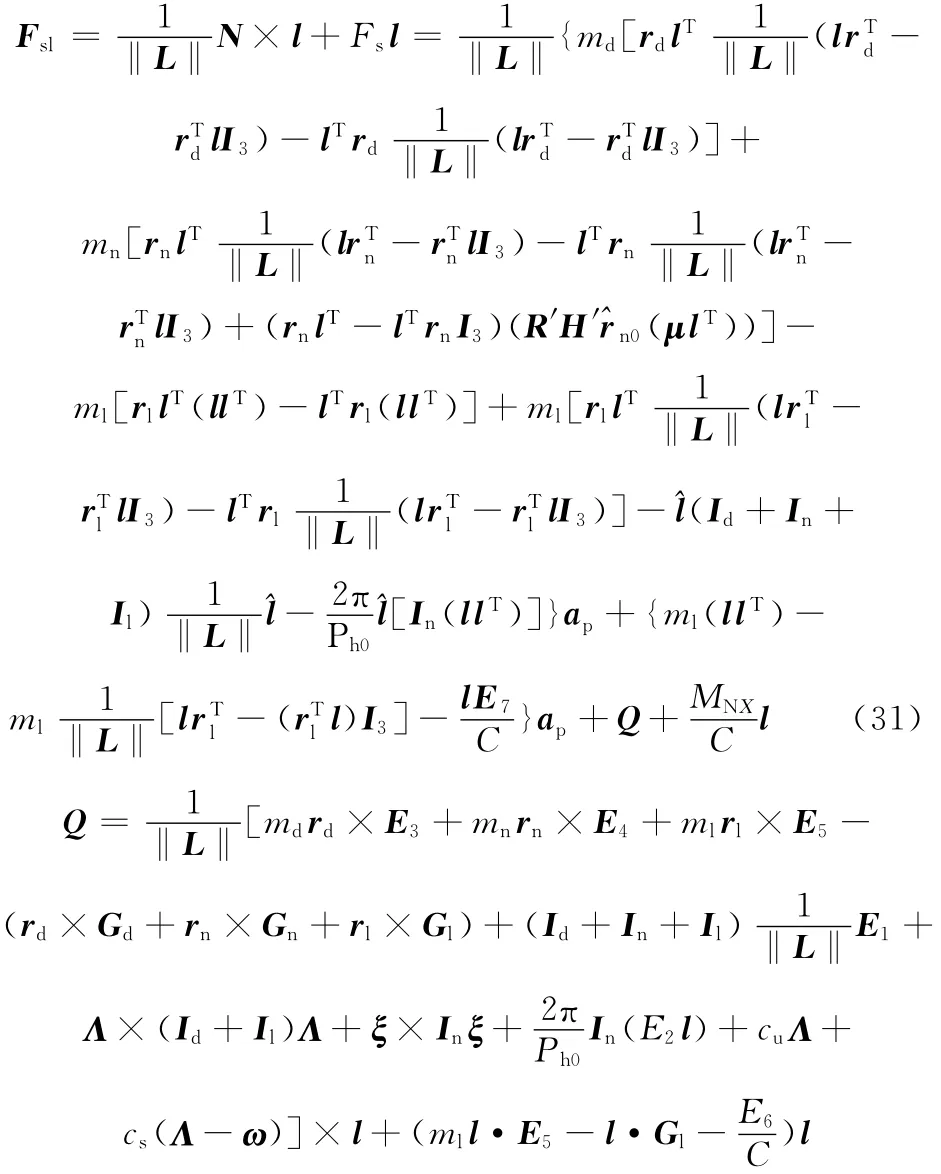

根据数量积运算法则,并综合式(17)~ 式(19)、式(21)、式(29)、式(30),可得到Fsl关于MNX、ap的表达式:

式中,I3是3×3的单位矩阵。

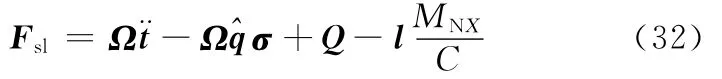

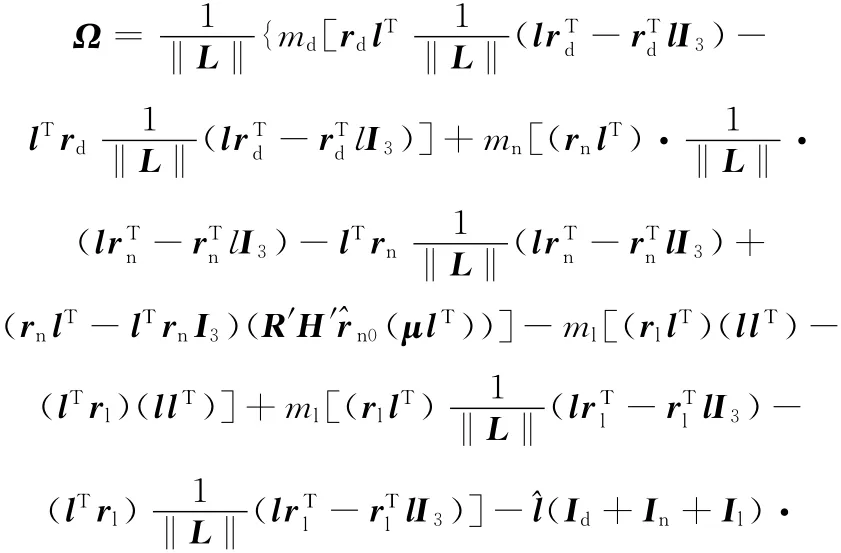

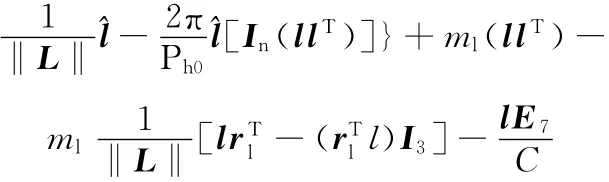

对式(31)作进一步简化如下:

Ω是关于驱动分支属性参数的3×3矩阵,其表达式如下:

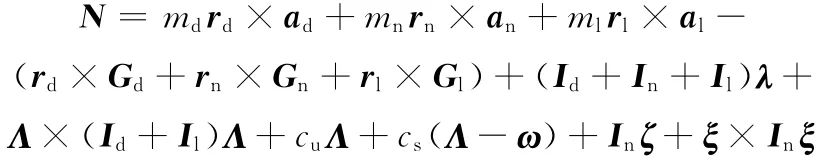

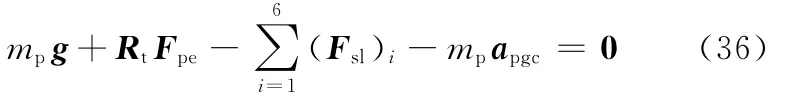

2.2 动平台动力学分析

定义O″X″Y″Z″坐标系的原点是O′,三轴分别与OXYZ的三轴平行,Rp0为动平台在坐标系O′X′Y′Z′中的重心矢径。根据坐标变换,动平台在坐标系O″X″Y″Z″中的重心矢径为

牵连运动为平动的动平台,其重心处的加速度为

动平台在O″X″Y″Z″中的惯量矩阵为

式中,Ip0为动平台在O′X′Y′Z′中的惯量矩阵。

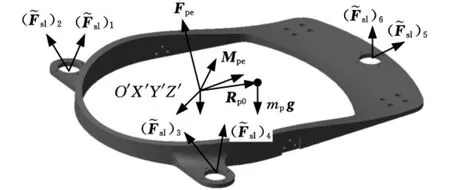

图6是动平台的受力分析图。Fpe、Mpe分别是坐标系O′X′Y′Z′中作用在动平台上的外力和外力矩;(~Fsl)i与(Fsl)i是一对作用力与反作用力。根据达朗伯原理,动平台的牛顿方程为式中,mp为动平台的质量;g为重力加速度矢量。

图6 动平台的受力分析图

将式(32)和式(34)代入式(36),得

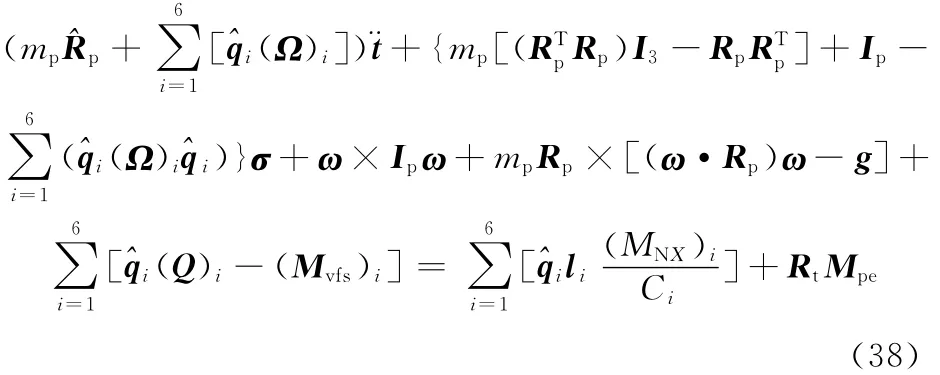

同样,根据达朗伯原理,将动平台力系对O″X″Y″Z″的原点取矩,则动平台的欧拉方程为

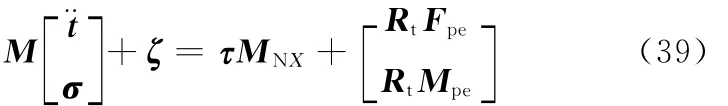

综合式(37)和式(38),6URHS并联机构的完整动力学方程如下:

3 模型实验验证

3.1 6URHS动力学模型准确性验证

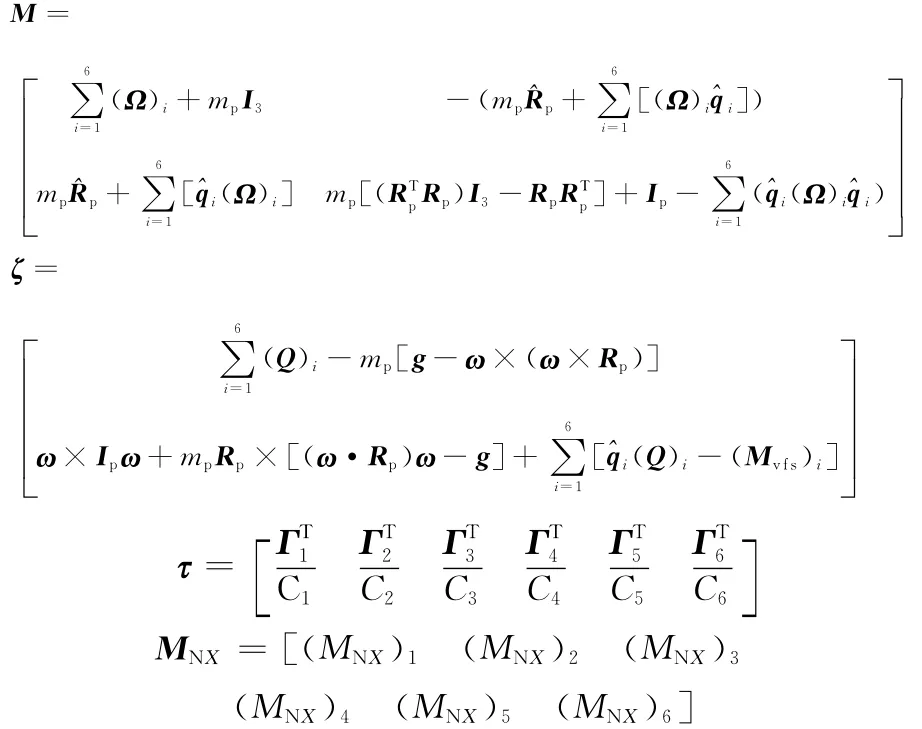

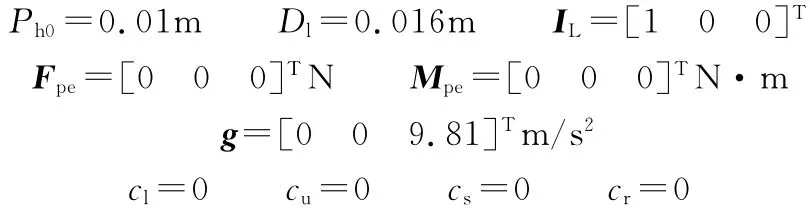

本文基于 MATLAB/Simulink模块建立了6URHS并联机构的虚拟样机,将前文中推导的数学模型与该虚拟样机进行对比分析,来验证本文数学模型的准确性。6URHS并联机构的相关参数如下:

动平台在惯性坐标系中的初始状态为

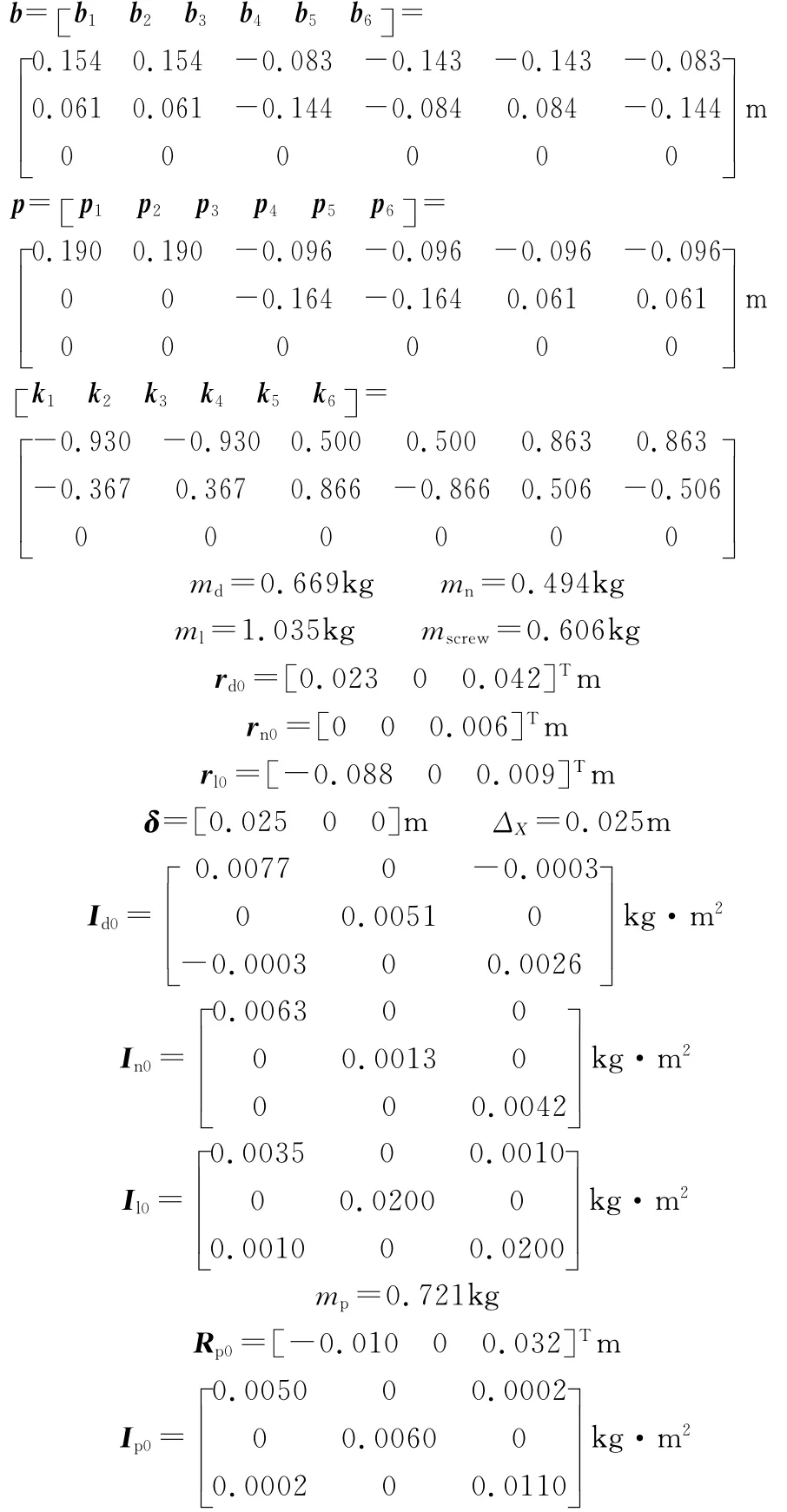

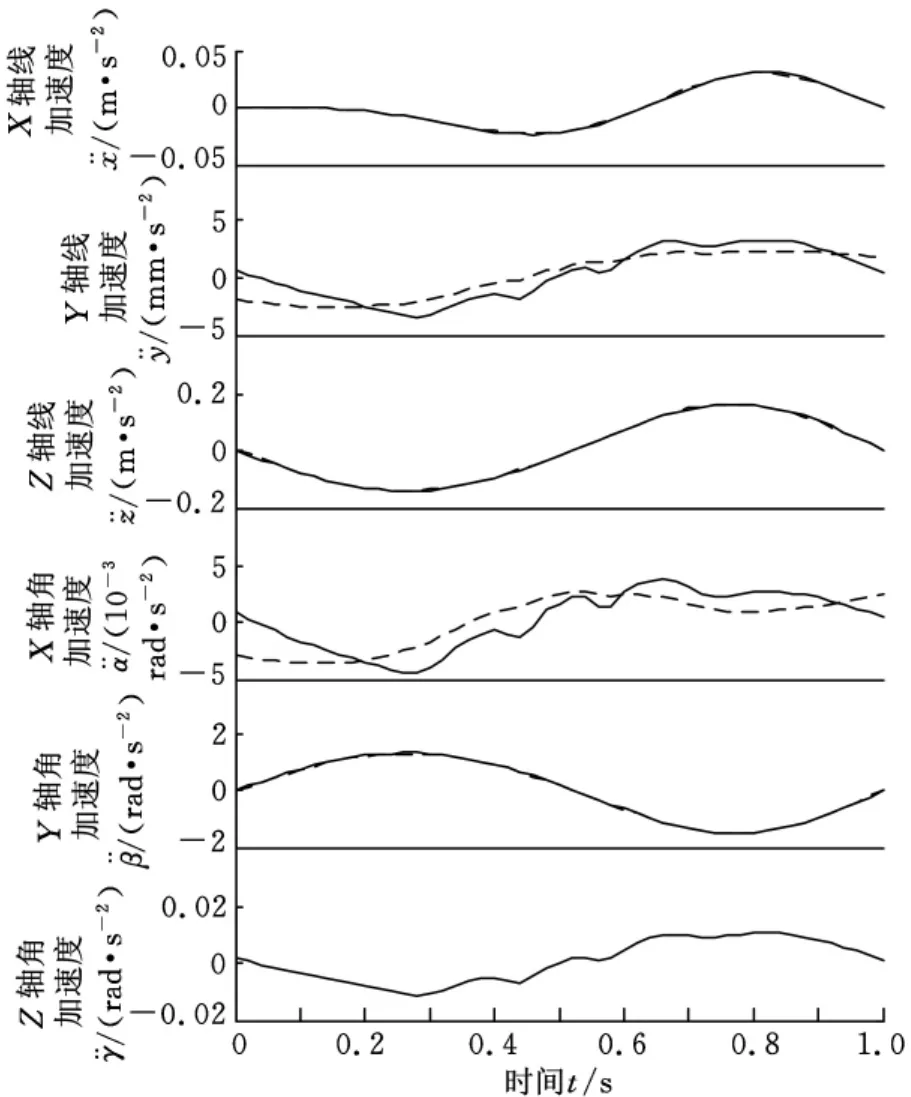

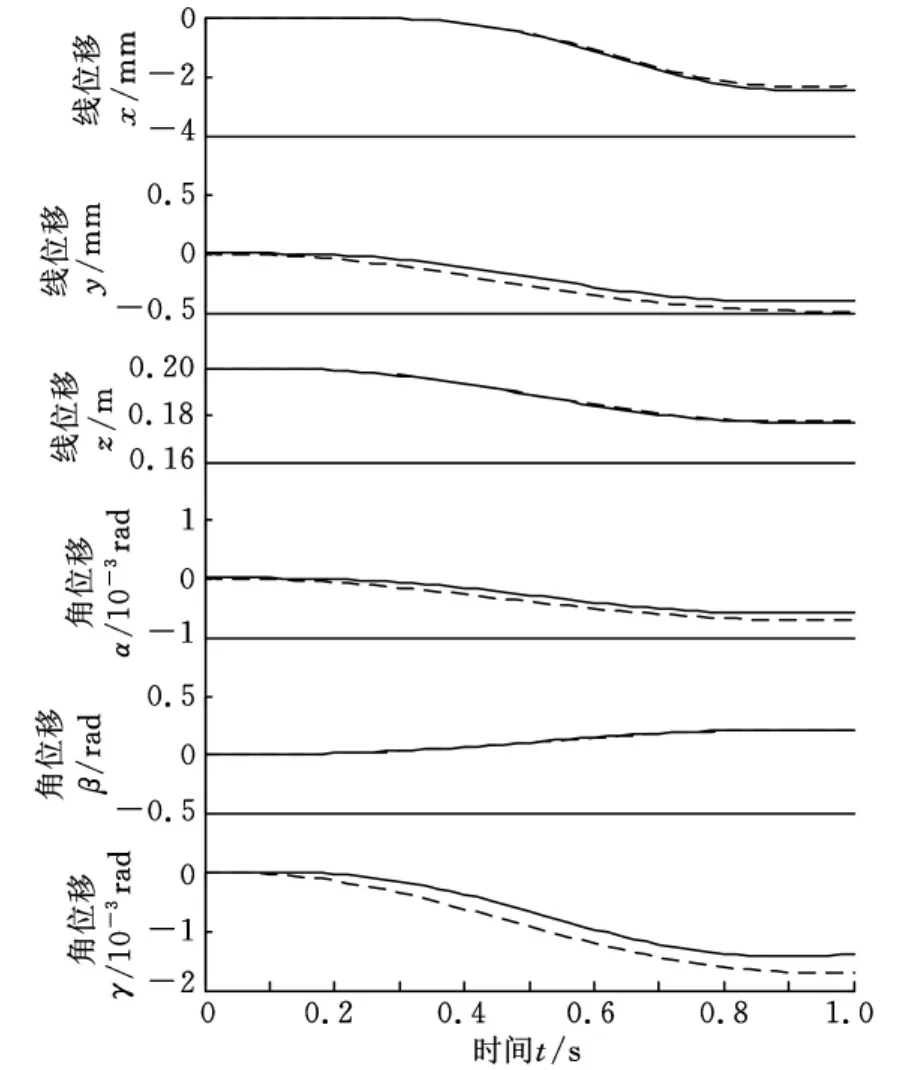

图7、图8所示是在无外力作用、忽略所有摩擦力的情况下,数学模型和虚拟样机对同一组分支驱动力矩输入的输出响应对比结果,其中虚线是数学模型的输出。驱动力矩表达式如下:

MNX= [0 0 0 0 2sin(2πu/T)2sin(2πu/T)]TN·m(40)式中,T=1.0s,为周期;u=1.0s,为仿真时间。

图7 虚拟样机与数学模型的动平台加速度对比

图7、图8的对比结果显示:无论是动平台的加速度对比还是位置比较,虚拟样机与数学模型在相应自由度上的曲线形状、幅值大小以及取值均是基本吻合的,即对同一输入,数学模型的输出响应与虚拟样机是基本一致的。

图8 虚拟样机与数学模型的动平台位置对比

综上,可以证明6URHS并联机构的数学模型具有与虚拟样机基本相同的准确性。

3.2 轨迹跟踪实验

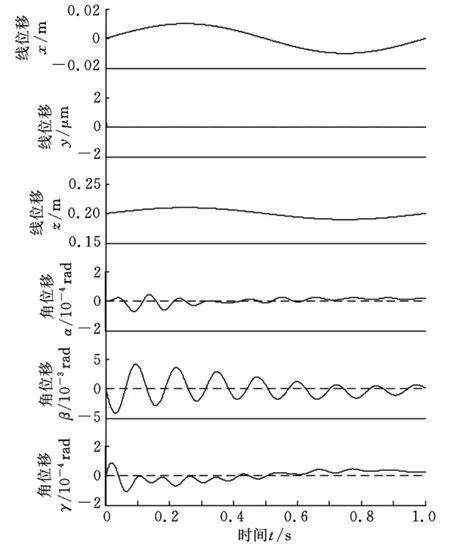

为进一步验证数学模型的准确性,本文基于PID控制,进行了数学模型的轨迹跟踪实验。实验工况为:①无外力作用、忽略所有摩擦力;②期望轨迹为

③PID控制器参数Kp=10 000,Kd=30。

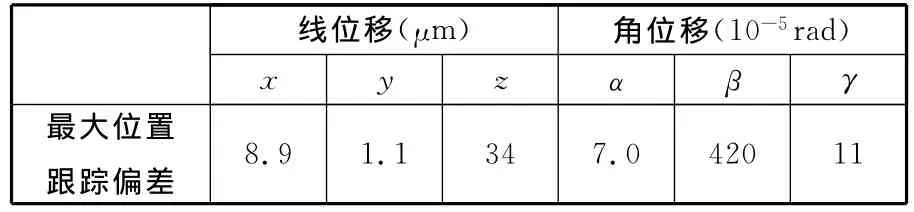

动平台实际位置与期望位置对比如图9所示,虚线是动平台的期望位置。位置跟踪偏差如表1所示。结合图9和表1,可以看出:最大线位移跟踪偏差为34μm,最大角位移跟踪偏差为4.2×10-3rad,这说明本文选用的控制器具有较好的控制效果。

图9 动平台实际位置与期望位置对比

表1 动平台的位置跟踪偏差

因驱动分支布局关于平面OXZ对称,且期望轨迹位于OXZ平面内,故驱动力矩(MNX)1与(MNX)4、(MNX)2与(MNX)3、(MNX)5与(MNX)6相等。图10的对比结果印证了这一点。

4 结论

(1)借鉴串联机构的运动学分析方法,对驱动分支的位置、速度和加速度进行了分析,建立了螺旋副螺母的位置、速度、加速度与动平台在任务空间中的位姿、速度和加速度之间的关系。

(2)运用牛顿-欧拉法建立了驱动分支整体与包括螺母在内的部分构件的力与力矩平衡方程,并最终推导出了6URHS并联机构的动力学方程,考虑了螺旋副摩擦力的影响,建立了螺旋副驱动力矩与动平台运动参数间的关系,为该类并联机构的动力学分析和综合奠定了一定的数学基础。

(3)采用MATLAB分别建立了6URHS并联机构的数学模型仿真程序和Simulink虚拟样机,通过对比两者对同一输入的输出响应,验证了6URHS并联机构的动力学方程的准确性。另外,进行了数学模型的轨迹跟踪仿真实验,对轨迹跟踪所需的驱动力矩进行了计算和分析。

(4)借助式(39)和传感器(图1)可计算头盔伺服系统与头部间的接触力和力矩,为头盔伺服系统的减负控制提供力反馈信息,具有实际应用价值。

[1]李鹏,顾宏斌,吴东苏.基于头部运动要求的六自由度头盔伺服系统尺寸优化设计及其方法[J].航空学报,2011,32(4):739-750.

Li Peng,Gu Hongbin,Wu Dongsu.Dimensional Design and Corresponding Methodology for Helmet Mounted Display with 6-DOF Parallel Manipulator Based on Requirements of Head Motion[J].Acta Aeronautica et Astronautica Sinica,2011,32(4):739-750.

[2]赵新华,李彬.6-SPS并联机器人机构误差综合[J].中国机械工程,2009,18(20):2223-2226.

Zhao Xinhua,Li Bin.Error Synthesis of 6-SPS Parallel Manipulator[J].China Mechanical Engineering,2009,18(20):2223-2226.

[3]Merlet J P.Parallel Robots[M].2nded.The Netherlands:Springer,2006.

[4]车林仙,何兵,程志红.6-CRS并联机器人机构及其位置分析[J].中国机械工程,2010,21(14):1669-1675.

Che Linxian,He Bing,Cheng Zhihong.A 6-CRS Parallel Manipulator and Its Positional Analysis[J].China Mechanical Engineering,2010,21(14):1669-1675.

[5]Wu JianXin,Yang Xiaojun.Dynamic Analysis and Optimization of Parallel Manipulator[C]//IEEE Computer Society.2009 International Conference on Artificial Intelligence and Computational Intelligence.Shanghai:

IEEE,2009:199-203.

[6]Wang Jinsong,Wu Jun,Wang Liping,et al.Simplified Strategy of the Dynamic Model of a 6-UPS Parallel Kinematic Machine for Real-Time Control[J].Mechanism and Machine Theory,2007,42:1119-1140.

[7]杨宇.飞行模拟器动感模拟关键技术研究[D].哈尔滨:哈尔滨工业大学,2010.

[8]延皓.基于液压六自由度平台的空间对接半物理仿真系统研究[D].哈尔滨:哈尔滨工业大学,2007.

[9]Khalifa H,Harib M S.Dynamic Modeling,Identification and Control of Stewart Platform-based Machine Tools[D].Ohio:The Ohio State University,1997.

[10]傅绍文,姚郁,王晓晨.电动Stewart仿真平台动力学建模与惯性参数辨识[J].系统仿真学报,2007,19(9):1909-1912.

Fu Shaowen,Yao Yu,Wang Xiaochen.Dynamic Model and Inertia Parameters Identification of Electrical Stewart Platform Simulator[J].Journal of System Simulation,2007,19(9):1909-1912.

[11]吴培栋.Stewart平台的运动学与逆动力学的基础研究[D].武汉:华中科技大学,2008.

[12]杨宇,郑淑涛,韩俊伟.基于动力学的Stewart平台振动控制策略研究[J].农业机械学报,2010,41(6):20-24.

Yang Yu,Zheng Shutao,Han Junwei.Stewart Platform Vibration Control Strategy Based on Dynamics[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(6):20-24.

[13]Gallardo J,Rico J M,Frisoli A,et al.Dynamic of Parallel Manipulators by Means of Screw Theory[J].Mechanism and Machine Theory,2003,38:1113-1131.

[14]刘国军,郑淑涛,韩俊伟.Gough-Stewart平台通用动力学反解分析[J].华南理工大学学报,2011,39(4):70-75.

Liu Guojun,Zheng Shutao,Han Junwei.General Inverse Dynamic Analysis of Gough-Stewart Platform[J].Journal of South China University of Technology,2011,39(4):70-75.

[15]杨灏泉,吴盛林,曹健,等.考虑驱动分支惯量影响的Stewart平台动力学研究[J].中国机械工程,2002,13(12):1009-1012.

Yang Haoquan,Wu Shenglin,Cao Jian,et al.Study on Dynamics for Stewart Platform Involving Effect of Driving Legs Inertia[J].China Mechanical Engineering,2002,13(12):1009-1012.

[16]Wang Yao.Symbolic Kinematics and Dynamics Analysis and Control of a General Stewart Parallel Manipulator[D].New York:State University of New York,2008.

[17]Vahid-Araghi O,Golnaraghi F.Friction-Induced Vibration in Lead Screw Drives[M].New York:Springer,2011.