发动机传感器故障硬件在环仿真平台研究

2013-07-25周兵杨静习纲陈鹏

周 兵 杨 静 习 纲 陈 鹏

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082 2.联合汽车电子有限公司,上海,201206

0 引言

发动机电控系统是一个较为复杂的系统,使用了大量不同类型的传感器,这些传感器被用来测量系统中的各种物理量和状态,为电控系统提供最原始的信息[1]。然而,传感器在使用过程中,经常会出现接触不良、信号干扰、电路短接等故障,使得传感器测量信号出现偏差,进而导致发动机性能衰退或不能可靠工作。

针对发动机运行过程中所出现的各种传感器故障,在实际电控单元功能开发过程中,需要根据不同故障类型,开发不同的容错功能包对所出现的故障进行修复。对于容错功能包的开发,普遍采用的步骤是:①分析故障原因;②提出解决方案;③对解决方案进行可行性分析;④按照可行方案编写功能包;⑤对功能包进行验证;⑥功能包发布。其中,第⑤步中对功能包的验证贯穿于功能开发后期的整个阶段。通常情况下,为了确保所开发功能能在实车上可靠实现,在对功能包进行验证时,需要做大量试验以对其中的一些匹配参数进行不断的修改。由于传感器故障发生过程是随机的,试验时在实车上完全复现故障是有一定难度的,因而,迫切需要能完整复现传感器信号故障的试验台。

硬件在环(hardware-in-the-loop,HIL)是一种实时仿真测试技术,它把实际的被控对象或其他的系统部件用高速计算机上实时运行的仿真模型来代替,而电控单元或其他外部负载则用实物与仿真模型连接在一起,构成闭环回路,对电控系统的功能进行测试和验证。目前比较常用的硬件在环开发工具包括[2-6]:德国 ETAS公司的LabCar设备、美国ADI公司的ADRTS系统、德国dSPACE硬件在环实时仿真系统、美国NI公司的Lab VIEW-SIT系统等。

与以往只依靠Lab VIEW-SIT系统不同,本文首次将VeriStand开发工具引入发动机电控系统硬件在环仿真平台的开发,并联合Lab VIEW和Simulink软件,使得所开发平台的功能更强大,可重配置性更强。

1 硬件在环仿真平台构成

发动机电控系统硬件在环仿真平台就是为电控单元提供一个虚拟的工作环境,它的主要功能包括3个方面:①通过发动机动态模型,模拟实车运行工况;②除外接真实负载外,模拟其他真实的传感器信号,并传送给电控单元使其能够正常工作;③对电控单元发出的控制信号进行实时采集分析,获取发动机运转所需关键信息,并传递给发动机动态模型。

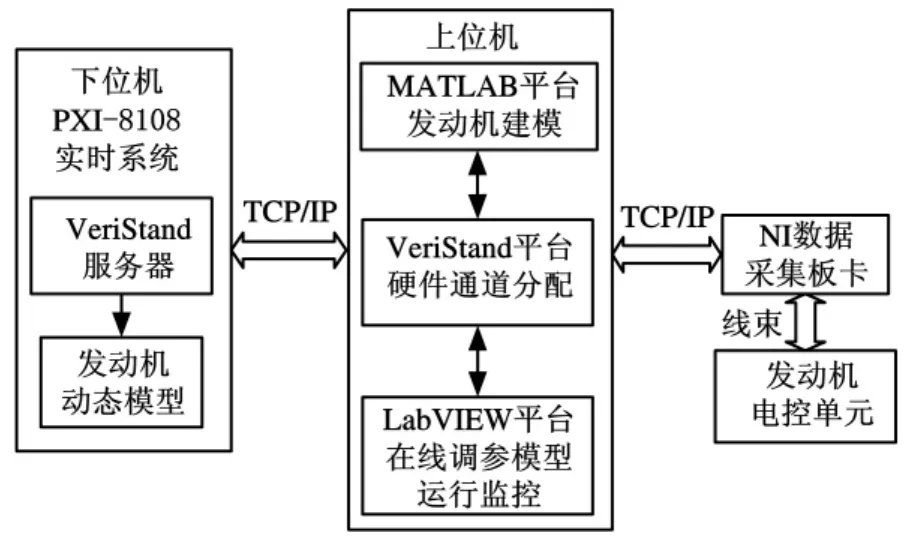

根据功能要求,本文设计的硬件在环仿真平台由硬件和软件两部分组成,如图1所示。硬件包括上位机、下位机、信号转换接口和发动机电控单元;软件包括仿真模型和上位机监控界面。其中,软件部分功能通过以下几个步骤实现:

(1)利用上位机在Simulink中建立发动机模型;

(2)通过VeriStand目标语言编译器控制MATLAB\RTW模块生成模型动态链接库;

(3)在上位机中,通过MAX部署IP地址,使上位机和下位机借助以太网进行通信;

(4)将步骤(2)中生成的模型动态链接库经VeriStand引擎下载到下位机中实时运行;

(5)上位机实时获取下位机中模型的运行状态,并在Lab VIEW建立的上位机监控界面中实时显示模型运行情况、在线调整参数。

图1 硬件在环仿真平台构成

1.1 硬件系统

1.1.1 上位机系统、下位机系统

硬件在环仿真平台由上位机、下位机2台计算机组成。上位机为普通PC机,用于编制车辆动力学模型、分配车辆动力学模型和电控单元通信所需硬件通道、开发上位机监控界面;下位机为工业控制器PXI-8108,用于运行汽车动力学模型和VeriStand引擎。下位机运行在实时内核下,可以保证整个硬件在环测试的实时性要求。

1.1.2 信号转换接口

信号转换接口由1块FPGA PXI-7833R可编程卡、PXI-6723模拟卡、PXI-6289多功能DAQ卡及相关信号调理电路模块组成。信号转换接口的功能是实现车辆动力学模型和发动机电控单元之间的信号转换。其中,信号发生程序根据模型计算出的发动机状态,将转速、进气压力、发动机冷却液温度、车速、废气氧含量等参数,以发动机电控单元能够识别的电压信号输出,从而提供电控单元控制算法中点火提前角、喷油时间等的计算输入。

对于有4个喷油嘴、2个点火线圈的电控单元,信号采集程序通过6个高速数字输入/输出口分别对喷油信号和点火信号进行采集。对于其他驱动信号,如进气涡流控制阀、油泵继电器、空调压缩机继电器等信号采用多路模拟输入对其进行采集。其中,点火、喷油信号具有持续时间短、高刷新率的特点,因此,对点火信号和喷油信号的快速识别是软件设计的关键。此外,由于发动机完成一个工作循环会分别经过压缩和排气2个上止点,而对于点火信号而言,只有压缩上止点附近所采集的点火信号才是有用的(喷油信号采集与点火信号类似),因此,点火信号窗和喷油信号窗的正确配置,对系统的正确运行也起到至关重要的作用。

1.2 软件系统

系统硬件是整个系统工作的基础,而系统软件则是系统正常工作的保证。硬件在环仿真平台的软件主要指数学模型平台、配置平台、监控平台等。数学模型平台是基于 MATLAB/Simulink建立的车辆动力学模型;配置平台采用VeriStand开发环境,该平台能实现对软件和硬件的综合管理;监控平台采用Lab VIEW开发环境,用于实现上位机对车辆动力学模型及硬件的监控。

1.2.1 车辆动力学模型

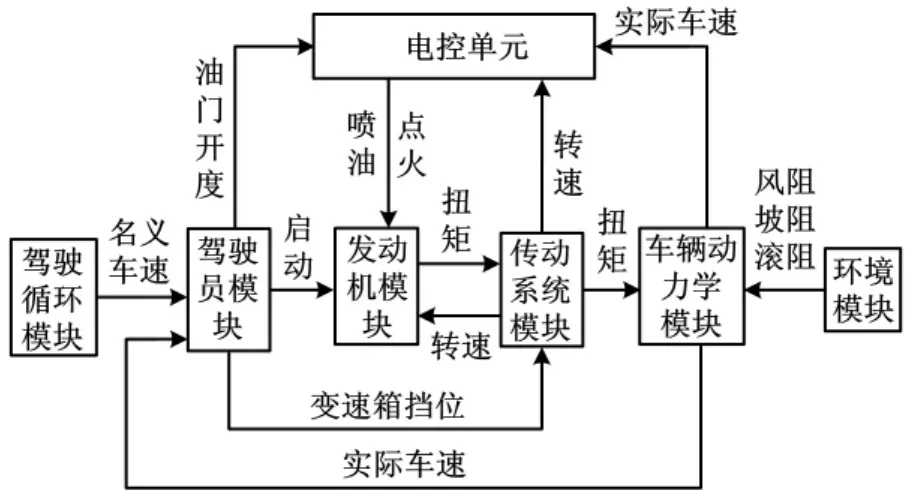

车辆动力学模型由发动机模块、驾驶员模块、环境模块三部分组成。其中,发动机模块包括进气系统、燃油系统、燃烧系统、废气系统和传动系统。传动系统包括离合器、变速器和差速器等。

车辆动力学模型是通过扭矩方式来传递动力的,在外接电控单元情况下,数据流的传递方向如图2所示。

图2 车辆动力学模块之间数据通信

在驾驶循环模块中,设定目标车速值,驾驶员模块将当前车速值与目标车速进行比较,确定油门开度大小。发动机电控系统得到油门开度和当前发动机转速,根据内部策略计算出喷油时间与点火提前角,输出至发动机模块,并以此计算出发动机输出扭矩;传动系统模块依据驾驶员的输出挡位、发动机的输出扭矩计算出作用于驱动轮的驱动扭矩;车辆动力学模块综合驱动轮的驱动扭矩和环境模块产生的各种阻力矩后,将扭矩转换为转速与车速信息,并输出至驾驶员模块和发动机电控系统,形成闭环控制。

1.2.2 VeriStand环境下上位机监控系统

VeriStand是一种配置实时测试应用程序的软件环境,用来配置硬件和建立模型与硬件之间的映射,并将这种配置和车辆动力学模型通过VeriStand引擎以以太网的形式部署到下位机实时系统。

1.2.3 Lab VIEW环境下上位机监控系统

为便于对仿真过程进行监控、对参数进行调整以及对仿真过程中可能出现的不可预期的故障进行监测与分析,需构建仿真监测系统,以便对仿真系统运行状态和工作参数进行测控和调试[7]。本文运用Lab VIEW建立了硬件在环仿真平台的上位机监控界面,上位机监控界面即虚拟驾驶室,分为自动驾驶模式和手动驾驶模式两种。驾驶员可以灵活选择车辆在不同的模式下运行,如自动驾驶模式下的驾驶循环选择,非自动驾驶模式下的油门开度、制动踏板位置、挡位选择与离合器的结合和分离。

无论驾驶员选择自动驾驶模式还是手动驾驶模式,都可以实时对转速、发动机冷却液温度、发动机扭矩、进气压力、燃油压力、车速等参数进行手动配置,并可以通过显示控件对比配置值和车辆模型计算值的一致性。另外,在上位机监控界面也可以实时读取发动机电控单元的输出信号值,如点火提前角、喷油时间等。

2 传感器故障信号模拟系统设计

发动机中传感器根据输出信号类型可分为模拟式和数字式两种[8]。模拟式如节气门位置传感器、进气压力传感器、温度传感器等,这一类型的传感器都是以电压值的大小表征不同的物理量的;数字式如转速传感器,这种类型的传感器都是以信号频率表示其所代表的物理量大小的。

根据传感器输出信号类型的不同,本文对模拟式传感器故障模拟进行了设计。

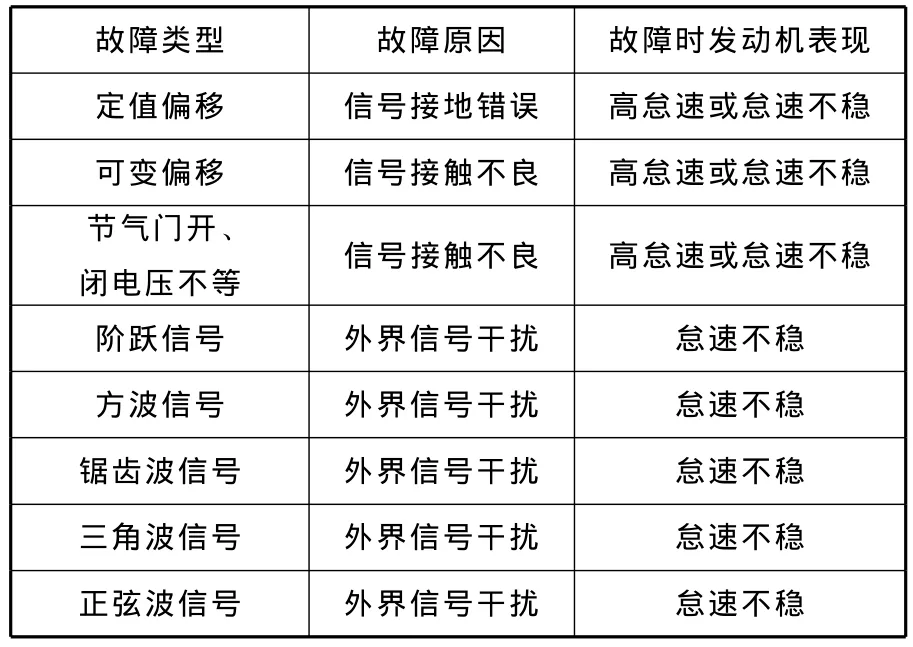

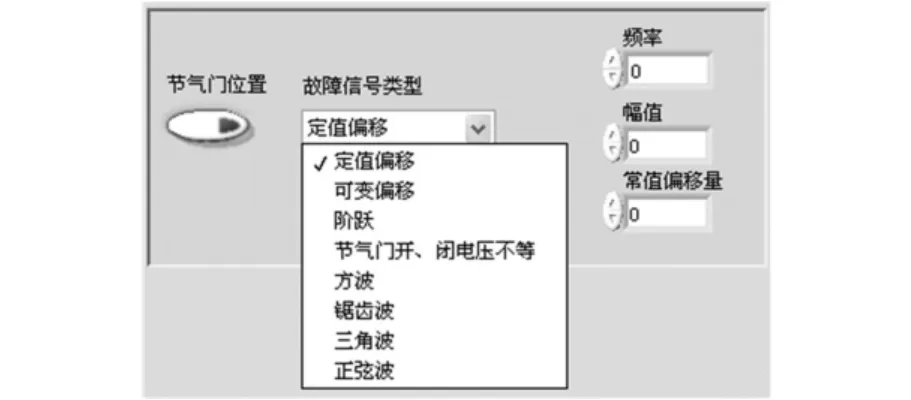

模拟式传感器的典型代表如节气门位置传感器,发动机在工作过程中,由于节气门位置传感器信号的电压偏置或电压抖动,经常会出现怠速转速不稳或高怠速现象,严重影响发动机正常工作性能。根据节气门位置信号故障发生原因的不同,本文设计了8种不同类型的故障,见表1。

表1 节气门位置信号故障列表

发动机工作过程中,电控单元对节气门开度信号的读取频率为1k Hz,为了保证故障信号能和节气门位置传感器输出信号同步、无偏差的输入到电控单元,此处采用可重配置板卡NI PXI-7833R对故障信号进行模拟。支持FPGA模块的PXI-7833R板卡能以25ns的速率执行并实现自定义信号处理、仿真和触发控制任务,完全满足高采样率要求。

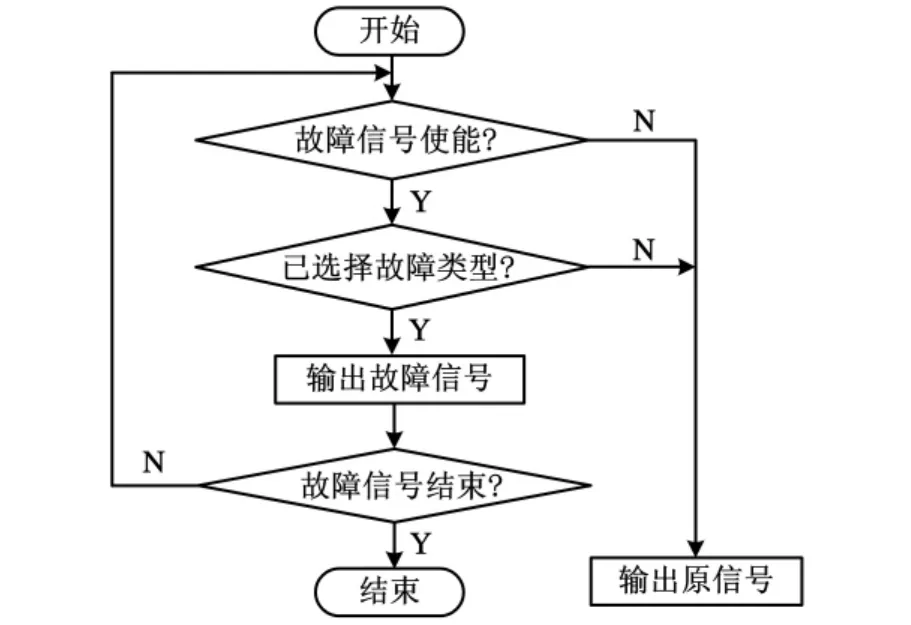

节气门位置传感器故障信号模拟实现步骤参见图3。依据图3所示算法步骤,在Lab VIEW中编程实现后的程序前面板如图4所示。

3 试验结果与分析

由于篇幅限制,本文仅以机械式节气门位置传感器信号漂移故障为例进行说明。

图3 节气门位置传感器故障信号实现步骤

图4 节气门位置传感器故障信号模拟

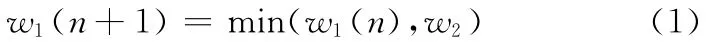

怠速节气门开度定义为:发动机怠速时,节气门位置传感器所得电压值的大小。发动机怠速运行时,电控系统会将该开度值与节气门位置传感器所测得开度值实时进行比较,并将较小值记为新的怠速节气门开度,即

式中,w1为怠速节气门开度;n为怠速节气门开度的更新次数;w2为节气门位置传感器所测得开度值。

发动机正常运行时,当节气门位置传感器所测得开度值与怠速节气门开度小于某一个阈值Δw时,怠速标志位立即置1。此时,电控系统就认为发动机已经到达怠速条件,便对发动机进行怠速控制。阀值Δw根据电控单元所使用平台的不同取值会有所差异,取值过大会导致电控系统过早对发动机进行怠速控制;取值过小则会导致怠速标志位难以识别。因此,在实际应用过程中,应根据电控单元使用情况不断进行调整。

故障条件下,节气门位置传感器由于信号漂移,在加速踏板闭合时,电控系统不能正常识别怠速位置,从而导致电控系统无法对发动机进行怠速控制,进而出现怠速不稳或高怠速现象。

3.1 实车试验结果分析

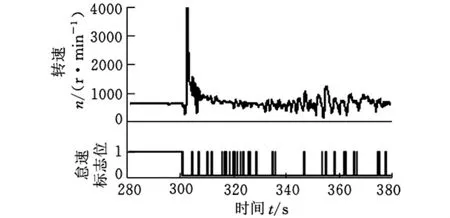

图5所示为使用机械式节气门体的某款轿车在出现节气门位置传感器信号漂移时,发动机转速情况和怠速置位情况。图中上方表示发动机转速,下方表示发动机怠速标志位置位情况,怠速标志位为1表示怠速,为0表示非怠速。

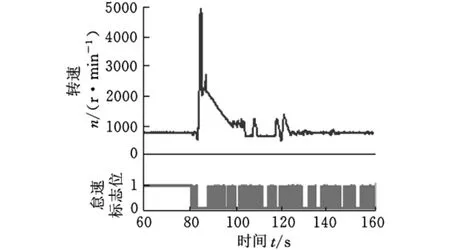

图5 发动机怠速不稳实车测量数据

从图5中可以看出,在t=300s之前,发动机一直处于稳定怠速状态,怠速标志位为1,转速n=800r/min。在t=300s时刻,驾驶员迅速踩油门到底并放松,在t=320s时刻,转速恢复到怠速转速。但由于节气门位置信号漂移,在怠速转速恢复后,怠速标志位一直在0和1之间来回波动,电控系统无法对发动机进行正常的怠速控制,从而导致在后续一段时间转速一直处于波动状态,即怠速不稳。

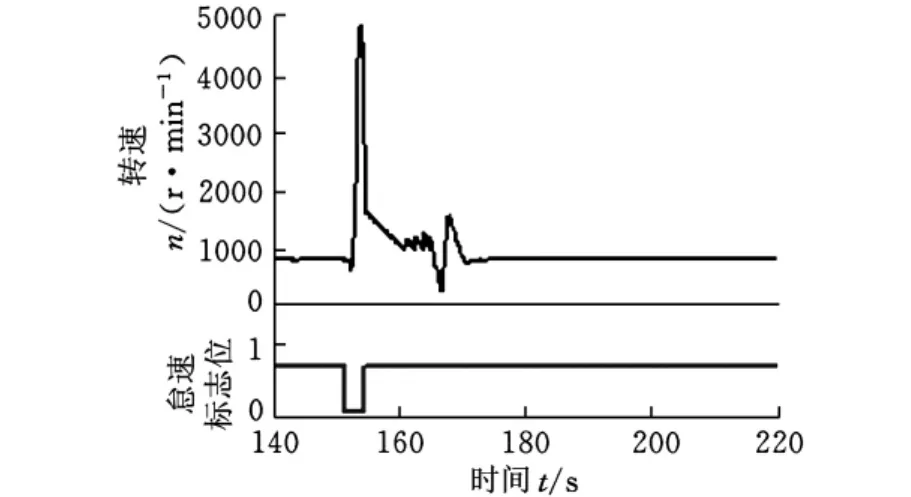

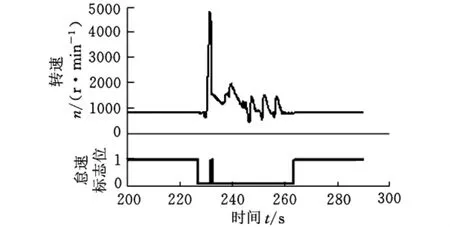

针对此问题,对原来电控系统中对怠速位置识别的方法进行了重新设计,即在一定限度范围内,随着踏板位置的变化,怠速位置信号电压会相应地改变,使得当驾驶员松开加速踏板时,电控系统能重新进入怠速控制,如图6所示。

从图6可以看出,在t=150s时刻,即驾驶员踩踏板之前,转速一直稳定在796r/min,松开踏板后,怠速标志位很快置位,发动机转速在经过20s左右的波动后也恢复到了加速前的水平。

图6 发动机怠速稳定实车测量数据

3.2 硬件在环试验结果分析

应用2.1节所设计的传感器故障硬件在环仿真平台,对3.1节所述车型节气门位置传感器故障进行了模拟,结果如图7、图8所示。图7所示为节气门位置传感器出现信号漂移时,发动机运行情况。图8所示为重新设计怠速识别方法后发动机的运行情况。

从图7可以看出,在t=80s之前,转速一直稳定在798r/min左右,在驾驶员松开加速踏板后,怠速标志位一直在0和1之间反复跳动,从而使得发动机转速也在怠速稳定转速上下来回波动。

图7 发动机怠速不稳试验台测量数据

图8 发动机怠速稳定试验台测量数据

从图8可以看出,在t=235s之前(即驾驶员踩踏板之前),转速一直稳定在797r/min左右,松开踏板后,经过25s左右的波动,怠速标志位置位,转速很快恢复到正常水平。

分别对比图5和图7、图6和图8可以看出,本文所设计的传感器故障硬件在环仿真平台能准确模拟实车测得的节气门位置传感器故障,而新开发的容错功能包也能完全修复所出现的故障,因而,本文所开发的传感器故障硬件在环仿真平台完全符合测试要求。

4 结论

(1)利用Simulink、VeriStand、Lab VIEW 开发的硬件在环仿真平台功能完善,人机界面友好,具有动态监控、调试等功能,为发动机电控系统参数匹配和控制策略优化等功能测试提供试验平台。

(2)设计的传感器故障模拟系统能对发动机中容易出现故障的节气门位置传感器、进气压力传感器、冷却水温传感器等进行故障信号模拟,并且能复现实车上难以出现的故障类型。

(3)实车试验结果表明,本文所设计的传感器故障模拟硬件在环仿真平台具有使用方便、可靠性强、精度高等特点。

[1]宋娟.燃料电池发动机多传感器的故障诊断与容错技术研究[D].武汉:武汉理工大学,2006.

[2]邵华.LabCar的功能结构分析与实际应用[D].上海:同济大学,2003.

[3]王艳敏.硬件在环仿真测试系统研究[D].上海:同济大学,2006.

[4]胡建军,赵玉省,秦大同.基于CAN通信的混合动力系统硬件在环仿真实验[J].中国机械工程,2008,19(3):300-303.

Hu Jianjun, Zhao Yusheng, Qin Datong.Hardware-in-loop Simulation of HEV System Based on CAN[J].China Mechanical Engineering,2008,19(3):300-303.

[5]金振华,欧阳明高,卢青春,等.燃料电池动力系统仿真及实时控制平台开发[J].中国机械工程,2008,19(15):1879-1882.

Jin Zhenhua,Ouyang Minggao,Lu Qingchun,et al.Development of Simulation and Real Time Control Platform for Fuel Cell Powertrain[J].China Mechanical Engineering,2008,19(15):1879-1882.

[6]马超,杭勇,蒋兆杰,等.基于NI产品的电控单元硬件在环测试系统开发[J].现代车用动力,2010,139(3):20-23.

Ma Chao,Hang Yong,Jiang Zhaojie,et al.Development of ECU Hardware-in-the-loop Test System by Using NI Products[J].Modern Vehicle Power,2010,139(3):20-23.

[7]邓涛,孙冬野,秦大同,等.基于Simulink与veDYNA联合仿真平台的AMT硬件在环试验研究[J].汽车工程,2011,33(5):411-416.

Deng Tao,Sun Dongye,Qin Datong,et al.A Research on AMT Hardware-in-the-loop Test Based on Simulink and veDYNA Co-simulation Platform[J].Automotive Engineering,2011,33(5):411-416.

[8]施涌潮,梁福平,牛春晖.传感器与检测技术[M].北京:国防工业出版社,2007.