高寒环境下生物氧化提金工艺研究与应用

2013-07-25郑晔

郑 晔

(1.东北大学,辽宁 沈阳 110004;2.长春黄金研究院,吉林 长春 130012)

生物氧化提金技术在进入21世纪之后得到了迅猛的发展,国内外针对难处理金矿资源纷纷开始了生物氧化提金技术的研究与应用,目前生物氧化提金技术的应用已十分普遍。但是,由于生物氧化作业的最佳温度在32℃以上,因此目前国内外建成的生物氧化厂均建在温度较高、无霜期较长的中高温地区,而在纬度较高冬季气温极低的地区获得成功应用的生物氧化提金工艺十分罕见。这主要是因为这些地区冬季温度极低(-44~-47℃),巨大的内外温差导致氧化过程中热损失非常严重,对生物氧化提金工艺的菌种投放及正常生产作业的温度保证提出了巨大挑战。若不能保证正常的温度环境,在如此环境条件下实施生物氧化提金工艺,将会产生毁灭性的后果;同时,这些地区夏季个别月份温度同样达到36~38℃,因此在这种地区进行生物氧化提金工艺的建设,既要考虑冬季生产的保温又要考虑到夏季生产的冷却,为生物氧化提金工艺的生产实践提出了新的挑战。

应用此技术的黑龙江某矿业公司位于东经129.17,北纬48.5,该地区纬度偏高,太阳高度角较小,属寒湿带大陆性气候,全年平均温度-0.6℃,极端最低温度为-47℃,极端最高温38℃。无霜期107d左右,结冰期6个月,陆地冰层最深2.6m。该公司含金矿石大部分为微细粒浸染型难选难浸含金矿石,经过化学元素分析和工艺矿物学研究发现,这部分矿石具有的显著特点是:一部分金以微细粒及包裹的形式存在于黄铁矿或砷黄铁矿晶格中,并含有较多的干扰浸出的元素,用传统的氰化浸出不能有效地回收其中的金,2007年原矿浮选-精矿氰化选冶总回收率仅为61%。因此,只能采用联合流程才能最大化地回收利用这种难处理金矿资源。该公司现有浮选厂处理规模为1600t/d。若外销金精矿,一方面由于精矿含杂高,厂家无意收购,另一方面运距遥远,运费昂贵,大大增加了其生产成本。因此,在企业原有工艺中加入预处理工序,自行对金精矿进行预处理,实现就地产金,是完善整个工艺、降低生产成本提高企业效益的最佳途径。

本项目主要研究内容,即在其传统金精矿直接氰化工艺流程中,加入生物氧化预处理工序,以最终提高金的总回收率。

1 试验研究

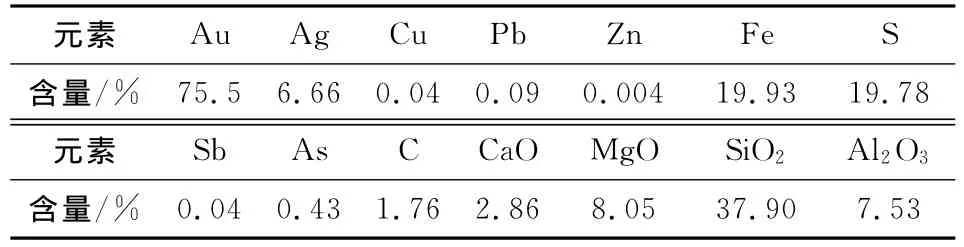

1.1 金精矿多元素分析

金精矿化学多元素分析结果见表1。

表1 精矿化学多元素分析结果

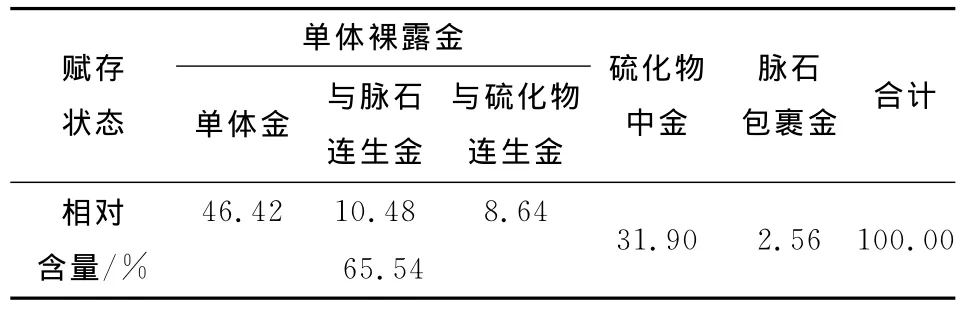

1.2 精矿中金的赋存状态

通过磨制团矿片检测及选择性溶金综合分析,该样品中金的赋存状态分析结果见表2。

表2 金的赋存状态综合分析检测结果

通过金的赋存状态检测分析结果可以看出,单体裸露金占65.54%,硫化物中金占30.76%,脉石中金仅占3.70%。如果对硫化物进行分解,使硫化物中的金充分地裸露出来,金的浸出率可达90%以上。

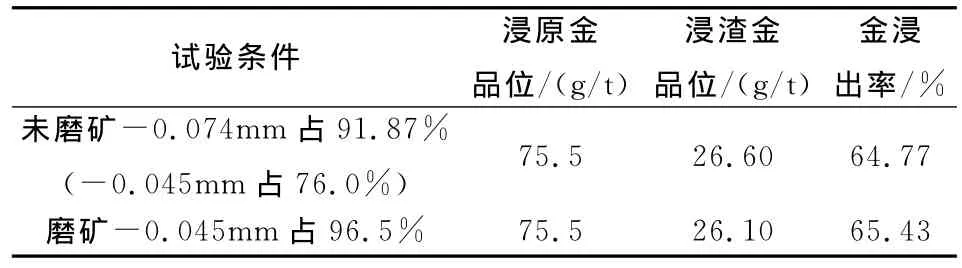

1.3 常规氰化浸出试验

从金精矿常规氰化浸出试验结果(表3)可知:该金精矿常规氰化浸出率在65%左右,属于较难浸金矿石,需进行氧化预处理,将硫化物包裹打开,才能有效提高金的浸出率。

表3 常规氰化浸出试验结果

1.4 生物氧化-氰化浸出试验

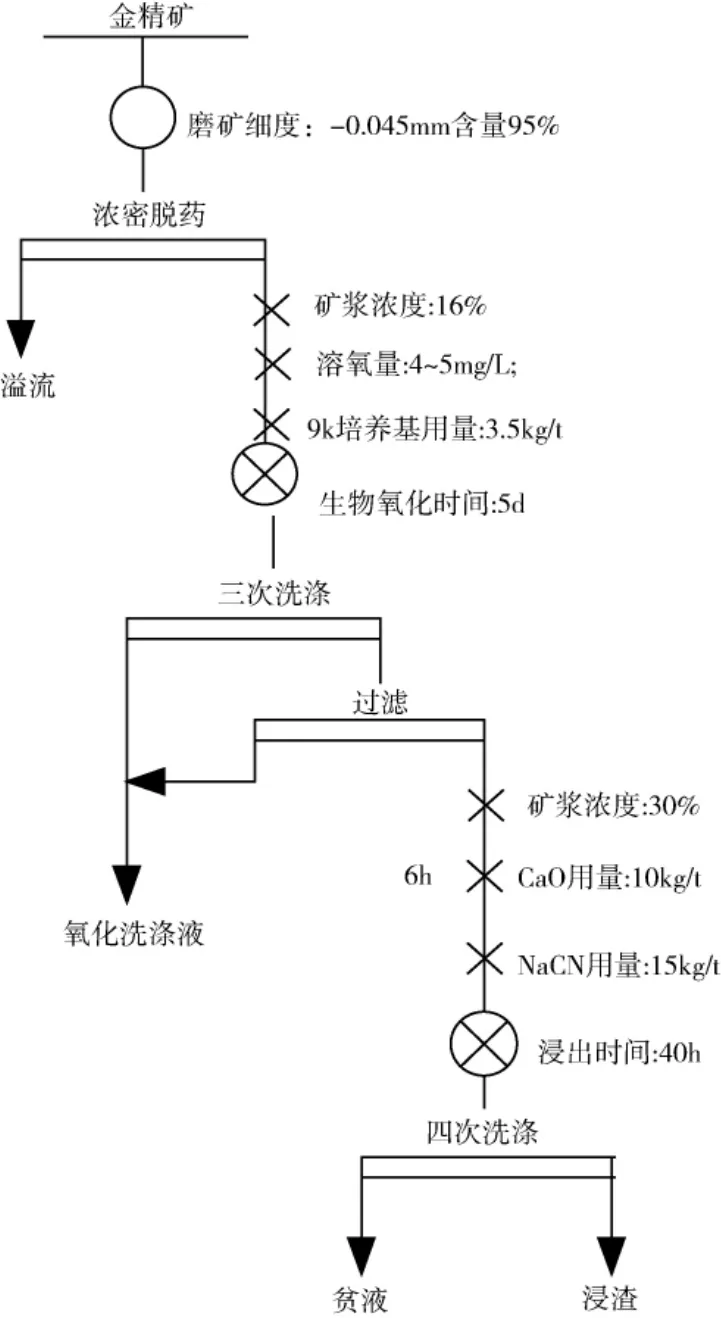

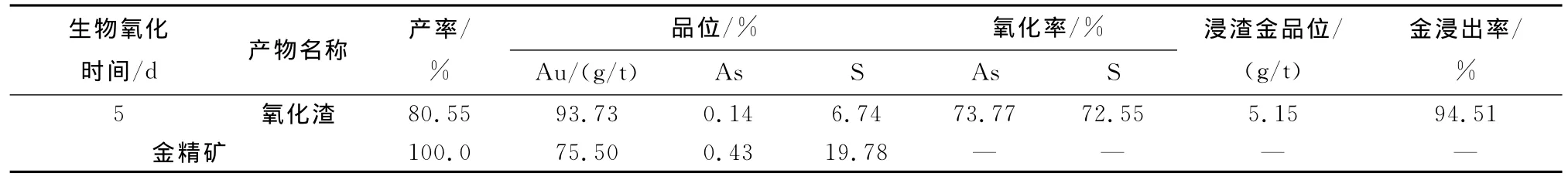

生物氧化-氰化浸出综合条件试验流程见图1,试验结果见表4。试验温度为38~42℃,pH控制在1.2~2。

图1 生物氧化-氰化浸出综合条件试验流程

表4 生物氧化-氰化浸出综合条件试验结果

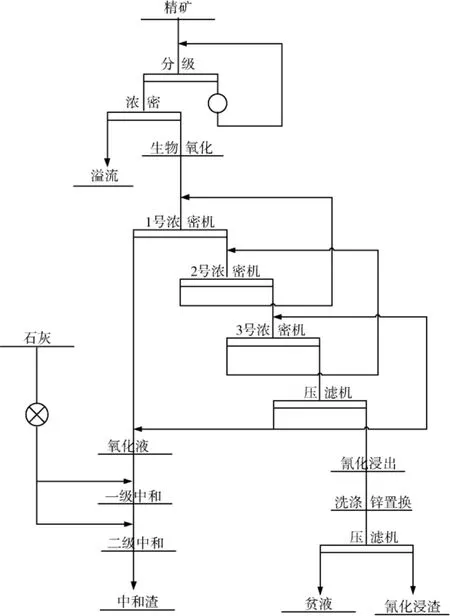

2 设计流程

设计的工艺流程为生物氧化-氰化浸出-锌粉置换提金工艺。主要工艺过程包括:磨矿分级、生物氧化、氧化渣逆流洗涤、固液分离、氧化液中和处理、氧化渣氰化浸出、锌粉置换、冶炼提纯、污水处理等。其中磨矿分级、氰化浸出、锌粉置换、冶炼提纯、污水处理工艺采用公司原有工艺,设计实施后流程图见图2。

图2 乌拉嘎公司金精矿生物氧化-氰化提金工艺流程

正常生产时,在距离生物氧化车间约1.5km之外的原磨矿车间进行金精矿的磨矿及脱药工艺,金精矿由砂泵扬送至水力旋流器进行分级,旋流器沉砂进入球磨机再磨,旋流器溢流给入浓密机进行浓缩脱药。

浓密底流由泵送到生物氧化车间,调整矿浆浓度,再由泵经矿浆分配器均匀地给入并联的三台生物氧化槽,进行一级生物氧化;三槽矿浆合并后给入后续串联的三台同样规格的生物氧化槽,进行二级生物氧化。各槽内均设有pH计、氧化还原电位、温度测定装置,在保证各氧化槽温度、充气量等工艺条件下,经过6天生物氧化后,氧化渣进入洗涤系统。氧化后的矿浆给入浓密机进行逆流洗涤,压滤后的氧化渣由泵连续均匀给入帕丘卡浸出槽进行浸出。浓密机溢流出的酸性氧化液自流至沉淀缓冲池中,再泵送给中和槽,进行两段中和处理。

3 工程化研究

3.1 高寒环境下的菌种投放研究

本项目的菌种放大时间正好是该地区冬季最冷的月份,最低温度在-44~-47℃左右。在菌种放大的初期,需要对氧化槽进行加温以维系细菌生长繁殖的温度条件。通过对单个氧化槽的收入及支出热量计算,在菌种放大的初期,氧化槽每小时需要额外提供320.3kW 的热功率,可采用7kg压力的3.2t左右的锅炉在菌种放大时对氧化槽进行单槽保温,如此才能保证菌种放大的顺利进行。通过上述计算,需要较大的锅炉来对氧化槽进行供热,因此采取对氧化槽进行包裹来进行保温,氧化槽外围采用具有良好隔热性能的保温材料进行包裹保温,此时每个槽需提供的热功率将会大为降低,包裹后需提供的热功率为150kW左右,此时上述锅炉只需一个即可满足单槽加热要求。

现场菌种放大的另一个难点是温度控制,由于锅炉热量只能保证一个氧化槽的温度,当一个生物氧化槽完成菌种放大之后,随着生物氧化时间的延长以及供热锅炉的挪用,需要连续投放新矿来保证菌种的正常生长。菌种在进行正常的生物氧化作业时,将会放出大量的热量使得整个生物氧化槽的温度上升。当菌种数量以指数增长的方式达到稳定期之后,整个氧化槽的放热量将会呈现出一种短时间爆发的状态,氧化槽温度如果不经过冷却,将会迅速升高,超过菌种的适宜生长温度,使菌种的生长活性受到抑制。反应速度急剧下降,这进一步导致氧化槽放热量下降,氧化槽温度难以维持散热平衡,温度将会在短时间内从不适于菌种生长的高温环境迅速下降到不适宜菌种生长的低温环境。此时若不能供热,将会为菌种放大带来致命的打击,因此供热锅炉撤出后,氧化槽的升温情况同样需要控制。由于当时是在-40℃的低温条件下,单个槽的温度控制难以通过冷却塔来进行保证(开启冷却塔将会使其余不进行冷却的管路冻结,对设备造成毁灭性破坏),为避免为单个氧化槽保证放大温度条件而使得整个生物氧化的冷却系统冻结,通过严格控制生物氧化精矿的投放量,使生物氧化槽的温度升高不会过于剧烈。同时,通过采用将上一槽余热通过锅炉循环管路为下一槽供热的热量利用方式,使氧化槽的多余热量为下一槽菌种放大所利用,既避免了冷却成本,又大大降低了锅炉的供热成本,从而降低整个菌种放大的综合成本。

通过分析论证,首先采用氧化反应器外围包裹保温,同时利用锅炉供热的方式进行温度保证,当单槽氧化矿浆浓度达到7.3%以上时撤除锅炉供热,进行下一槽温度保证。其次,将平行放大方法更改为渐进式放大方法,以降低供热成本和设备投资。

3.2 生物氧化级数分配技术研究

国内外建设的生物氧化厂,生物氧化工段基本上分为二级氧化,例如日处理100t的生物氧化厂,氧化槽配置方式通常是以3-1-1-1的形式进行生物氧化作业,即一级氧化三个氧化槽并联进行初级氧化,二级氧化作业三个氧化槽串联进行氧化作业。二级氧化作业通常是一级氧化电位较低,二级氧化电位普遍高于一级氧化,同时在二级氧化中,串联的三个氧化槽的氧化电位依次升高,即整个氧化系统中最后一槽的氧化电位最高。如此配置的优势在于,一级氧化中首先将适合在低电位情况下氧化的矿石氧化,剩余需要在较高电位下才能氧化的矿物进入到二级氧化中逐步氧化,进而完成对整个混合矿物的氧化。因此在生物氧化中根据不同矿石的被氧化特性,从而调整一二级生物氧化槽的个数,达到生物氧化的最优化配置,将会在一定程度上提升生物氧化的处理能力。

由工艺矿物学研究分析结果可知,精矿中金虽然以硫化物包裹金为主,但其均为较为容易氧化的硫化矿物,可在较低的氧化电位情况下得到氧化分解。较为难氧化的单体黄铁矿包裹金较为难氧化的单体黄铁矿数量并不是很大,因此二段氧化的串联级数可适当降低。在通过实验分析的基础上,决定将六个氧化槽从原来的3-1-1-1配置更改为4-1-1配置,增加一级氧化的个数。

此种配置主要有两个优势。

首先,一级氧化由于将原来的3个槽变成4个槽,增加了一级氧化的生产稳定性,等体积矿浆给入4个槽中可使槽中单位时间单位体积的变化量得到缓冲,从而将浓度的波动对生物氧化的影响降低到最低,尽可能的维持一级氧化的生产稳定性,使一级氧化有一个较好的氧化效果,为整个生物氧化体系的稳定创造条件。

二是根据精矿的特性,采用此种配置方式配置,进一步优化了生物氧化的氧化结构,使生物氧化的效果得到充分发挥。工业应用中生物氧化的作用在于将矿石中硫化物包裹打开,将里面的的金暴露出来便于浸出。将包裹打开不一定需要将整个硫化物彻底氧化,而只是需要将其中影响到浸出的部分氧化即完全足够。这一试验理论的差异,在工业实践中将直接体现在生物氧化的氧化时间与处理量上,彻底氧化需要的氧化时间长,处理量相对较少,生产成本相对较高。而部分氧化则使生产成本有效降低,处理量得到较大提高。

3.3 精矿脱药技术研究

经过浮选富集后的精矿浆中含有大量的浮选药剂,这部分药剂需要在进入生物氧化之前进行脱除,否则将会在生物氧化中带入大量残留浮选药剂,加剧氧化槽的冒槽现象,进一步影响下一步生产流程。原设计流程中,浮选金精矿首先通过浓密机进行初步浓密脱药,浓密之后的矿浆再次进行压滤脱药,将金精矿中的浮选药剂尽可能脱除。但由于该矿石中含量大量的黏土矿物,矿石粘度较大,矿石沉降困难,因此在矿石的沉降过程添加了大量的絮凝剂,这些都为后续的精矿压滤脱药制造了困难,使得压滤脱药工段压板时间长,滤饼含水量大。由于滤饼较为粘稠进一步使得卸板时间过长,导致整个压滤工段日处理量远低于正常生产需求,不能满足生物氧化的处理能力。同时,由于压滤滤饼中含水较高,浮选药剂残留量进入氧化槽后,仍然引起氧化槽矿浆表面大量起泡,压滤脱药的效果并不理想。经过研究决定将压滤脱药整个工段去除,浮选金精矿经过浓密机的浓密脱药之后直接通过管路输送到生物氧化工段,其中残余浮选药剂产生的冒槽现象通过氧化槽消泡系统进行解决,此种措施的采取规避了精矿难于压滤的难题,保证了生产流程的稳定、畅通。

3.4 精矿沉降技术研究

该公司浮选金精矿的难沉降问题,一直是困扰企业正常生产的老大难问题。生物氧化工序建成后,在实际生产中浮选金精矿经浓密机浓密之后直接给入生物氧化工段。由于浮选精矿黏度较大,沉降pH值条件差、絮凝剂种类及添加量不当,造成浓密机经常跑浑、大量精矿外流,同时底流浓度较低,只有5%~20%左右。以此种矿浆浓度给入生物氧化,难以达到均匀稳定的给矿条件,在保证处理量的前提下,必然造成矿浆体积过大。同时,令生物氧化单位时间内氧化的矿浆体积远远超出设计要求,令生物氧化时间严重不足,直接影响后续的氰化浸出率,矿石沉降问题的解决将直接关系到生产的达产达标。

经过大量实验研究,采用以下措施加强矿石的沉降:首先改变矿石的沉降环境,将弱酸性条件更改为弱碱性条件,在弱碱性条件下,矿石沉降效果将会大为改善,加入等体积的絮凝剂,其矿石的沉降速度几乎是原矿石(弱酸性)沉降速度的1.5~2倍,沉降区浓度也有较大的提高;其次更换现有絮凝剂,将原来的矿制絮凝剂更改为3#胶体絮凝剂,再次通过分段分级沉降的方式来进一步强化沉降效果。通过上述措施,从根本上解决了浓密机的跑混问题,提高了浓密机的底流浓度(从原来的5%~20%提高到25%~38%),降低了给矿体积,缓解了下游给矿不稳定的问题。

3.5 氧化矿浆表面消泡技术研究

由于现场的浮选精矿在浓密机进行浓密之后,没有经过压滤直接给入到下一工段,矿浆浓度一般在25%~30%左右,因此矿浆中不可避免的含有大量的浮选药剂。进入氧化系统后,氧化槽内采用充气搅拌的方式,使得残留的浮选药剂重新开始了浮选作业,在氧化矿浆表面形成了大量的泡沫层,不但影响了生物氧化的效果,也给下游工段的生产操作带来了困难。另外,矿浆表面所产生的大量泡沫中金的品位非常高,平均在300~400g/t左右,而且在氧化过程中经常出现冒槽现象,造成了金的流失;再次,由于泡沫在氧化系统中大量产生,产生的泡沫进一步进入到洗涤浓密机中累积,累积到一定程度造成洗涤浓密机跑混,造成金的大量流失;同时大量泡沫漂浮于矿浆表面,难以与矿浆中的细菌接触,因此氧化效果非常差,实验测定泡沫中含硫15%~20%,其中的硫化物基本没有被氧化,金难以解离。这部分矿石进入到后续的氰化浸出中,大大影响了氰化浸出的指标。

经研究决定采用将泡沫控制在氧化槽中,令其不能进入到浓密系统的方法进行解决,采取在氧化槽加入消泡系统抑制氧化槽冒槽,进而消泡。根据实验结果,同时综合考虑生产运行实际情况,在氧化槽上加设成套喷淋系统,阻止泡沫溢流。通过消泡剂的作用使浮选药剂产生的泡沫变小,变碎,进而恢复搅拌桨对氧化槽矿浆矿浆表面充分混匀能力,将这部分细碎泡沫带入到氧化槽深部,对其中矿物进行充分氧化。从而避免氧化槽泡沫大量累积造成金的流失,保证生产的正常进行。

3.6 外冷却系统技术研究

该公司地处我国高纬度地区,其气候特点是冬季较长、夏季较短,年均气温较低,冬季温度极低,夏季温度较一般地区略低。此种温度环境,对于氧化槽的散热是有利因素,在设计时氧化槽的冷却水泵设计为600m3/h,在现场施工的过程中考虑到乌拉嘎公司的气候条件,选择468m3/h的冷却水泵进行冷却,降低全年的冷却运营成本。在夏季温度较高的4周左右时间内,采用在氧化槽外壁加设降温系统辅助冷却塔对氧化槽进行冷却,保证氧化温度。现场运行情况表明,气温在30℃以下,468m3/h的冷却水泵可以满足冷却温度要求;30℃以上的气温条件持续几天后,需要开启外壁降温系统来进行降温。采用此种组合冷却系统,降低了生产成本,进一步降低了能耗。

4 实施效果评价

项目于7月15日启动工艺设计,8月开始土建施工、设备招标订货,11月开始室内设备安装。这期间利用2个半月的时间,完成了室外场地的氧化槽、非标设备等加工。12月24日(-40℃)开始向室外氧化槽投放菌种,50天完成菌种二级放大,充满6台氧化槽。至次年2月20日,产出氧化渣进入氰化系统,3月20日,生物氧化工艺进行了第一次金泥冶炼。该项目从破土动工开始,共利用六个半月的时间,使生物氧化提金工艺的流程全部拉通。并于项目实施七个月后实现了第一批黄金冶炼。

该项目的成功实施,不但解决了企业难处理金精矿的氰化提金难题,结束了其自产金精矿只能外销不能产金的被动局面,实现了就地产金;同时,采用生物氧化工艺大幅度提高了金的回收率,金的回收率由原来计价销售的76.67%提高到92.48%,项目实施后实际生产能力达到120t/d,年产金1281.77kg,新增利税4795万元。

5 结语

本项目由长春高黄金研究院独立承担,自主设计,具有完全的知识产权。

项目从设计到工程实施均创下我国生物氧化工程的建设先例,特别是在高纬度,冬季温度极低的气候条件下获得成功,其意义尤为重大。本项目的实施是世界上在高维度冬季温度极低条件下(-44~-47℃)建设生物氧化工程的先例,成功克服了季节性变化对生物氧化工业应用的影响,为在其他类似低温地区建立生物氧化工程积累了经验,填补了国内相关方面的技术空白。进一步充实了CGRI技术在国际上的领先优势,同时进一步拓展了生物氧化的应用范围,对我国的生物冶金发展具有重要意义。

该项目的成功实施,进一步延长了企业的服务年限。该项目生物氧化工程是其周围1000km内唯一一家具有预处理能力的提金厂,其可以通过收购其他地区金精矿的方式来维持企业的正常运营。同时,该公司的尾矿资源二次回收利用项目实施后,所生产的难处理金精矿也可通过该工艺一并得到解决。这对延长企业的服务年限,稳定企业生产运营,解决当地居民就业起到至关重要的作用。该“生物工程”项目被企业员工形象地称为“生命工程”项目。该项目于2011年获得了中国黄金协会科技进步一等奖。

[1]长春黄金研究院.黑龙江某金矿含金矿石选矿试验研究报告[R].2007.

[2]长春黄金研究院.金精矿预处理工艺技术改造项目设计说明书[R].2009.

[3]长春黄金研究院.高寒地区生物氧化提金工艺研究与应用鉴定材料汇编[R].2010.