圆柱滚子轴承乙形保持架装配弯爪模具的改进

2013-07-21赵春强

赵春强

(洛阳LYC轴承有限公司 东升公司,河南 洛阳 471039)

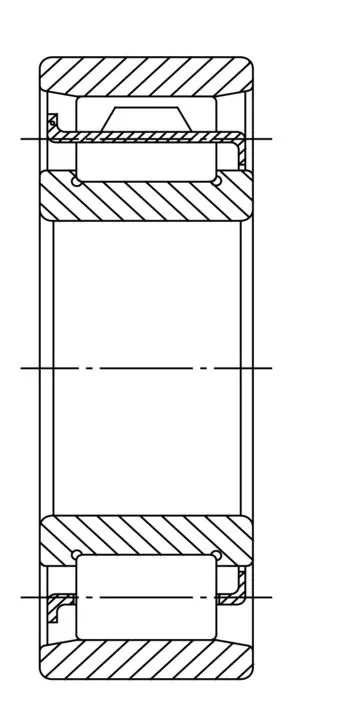

1 圆柱滚子轴承乙形保持架结构

某型圆柱滚子轴承结构如图1所示,其采用外弯爪乙形保持架(图2),按照装配工艺需求,在制造时保持架爪仅作轻度的弯曲,在装入滚子和内圈后,再使用装配模具将弯爪弯曲至产品图的要求。

图1 某型号圆柱滚子轴承结构示意图

图2 外弯爪乙形保持架结构

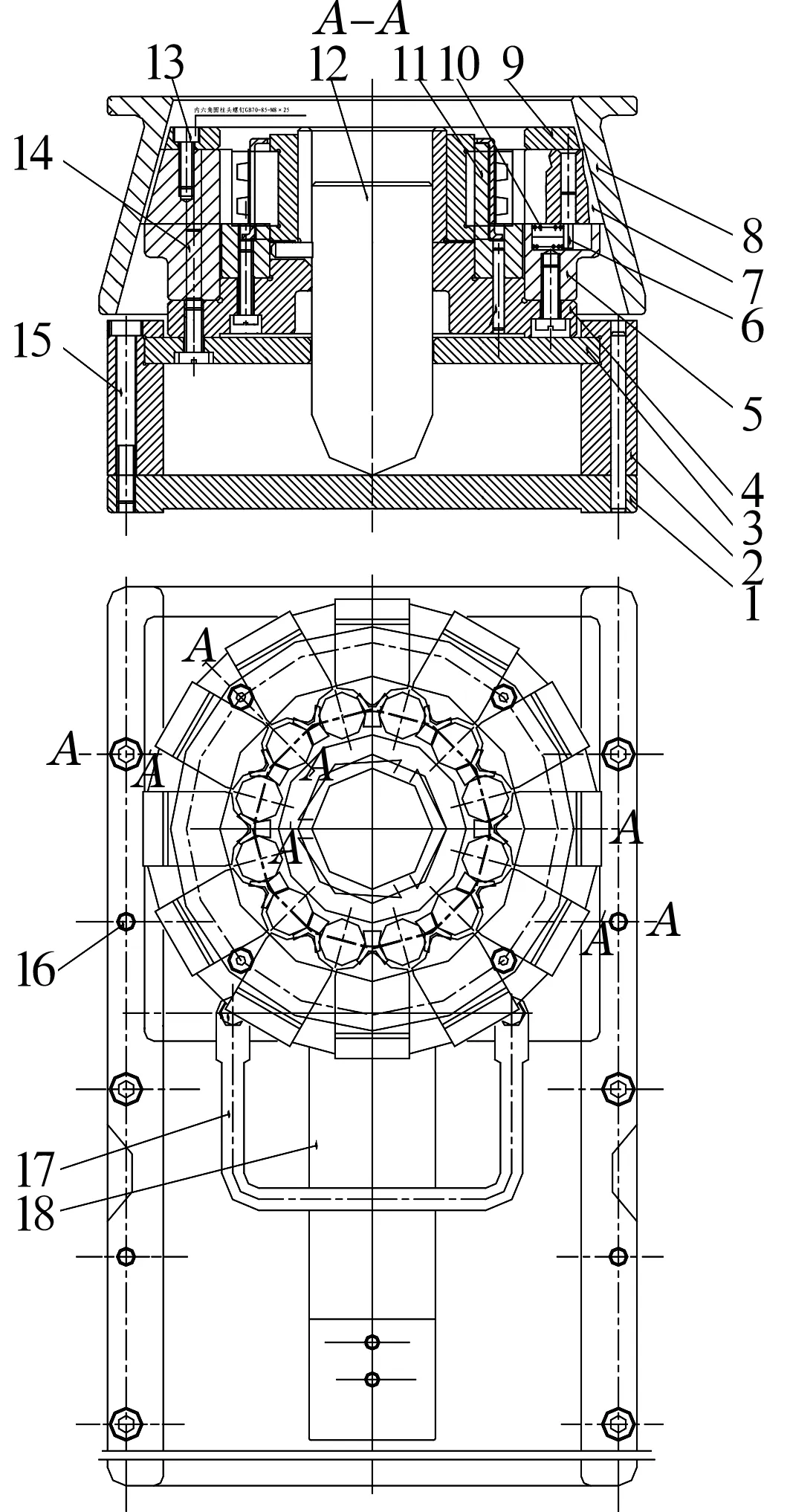

2 改进前的装配弯爪模具

原装配弯爪模具结构如图3所示。装配工作过程为:先将滚子放入乙形保持架兜孔内,并合上轴承内圈;拉动手柄使主模具成形部分随滑板沿导板滑动,并使推出杆下端球形面移动至梯形滑块的上顶面;将轴承内组件放在推出杆上部的凸台上,推动手柄使主模具成形部分随滑板沿导板滑动,并使推出杆下端球形面移动至梯形滑块的斜面最低处,轴承内组件即随着推出杆的向下运动而落到定位环上,通过压力机使上模斜体下压从而使分布于导架上部圆周的凸模向模具中心滑动实现保持架弯爪成形;拉动手柄使主模具成形部分随滑板沿导扳滑动,并使推出杆下端球形面移动至梯形滑块的上顶面,取出内组件;弯爪力依压力机的行程进行调节。设计的导架(图4)孔径比轴承外滚道直径大10~15 mm,即弯爪时滚子外复圆无定位。

1—下底座;2—导板;3—滑板;4—底座;5—导架;6,14,16—销子;7—凸模;8—上模斜体;9—盖板;10—弹簧;11—定位环;12—推出杆;13,15—螺钉;17—手柄;18—梯形滑块

图4 导架结构示意图

装配弯爪时经常出现保持架卡死滚子,压伤滚子,主要原因有:滚子歪斜;滚子上端面高于内圈挡边上端面或滚子下端面低于内圈挡边下端面;滚子与弯爪存在摩擦,滚子离内滚道远时,受力产生自锁。实践和理论分析表明,弯爪时滚子贴近内滚道可以避免保持架卡死滚子和压伤滚子,装配时采取了人工拨每粒滚子,使其贴近内滚道的方法,但该方法效率低,可靠性差。因此,采取弯爪时限制滚子外复圆的技术方案,改进装配模具,以有效提高装配质量。

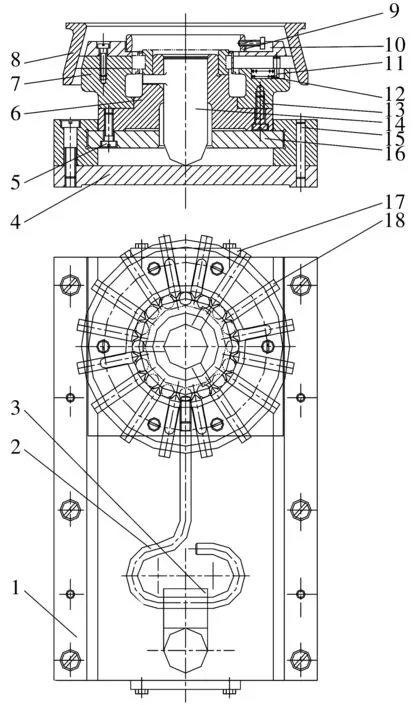

3 改进后的装配弯爪模具

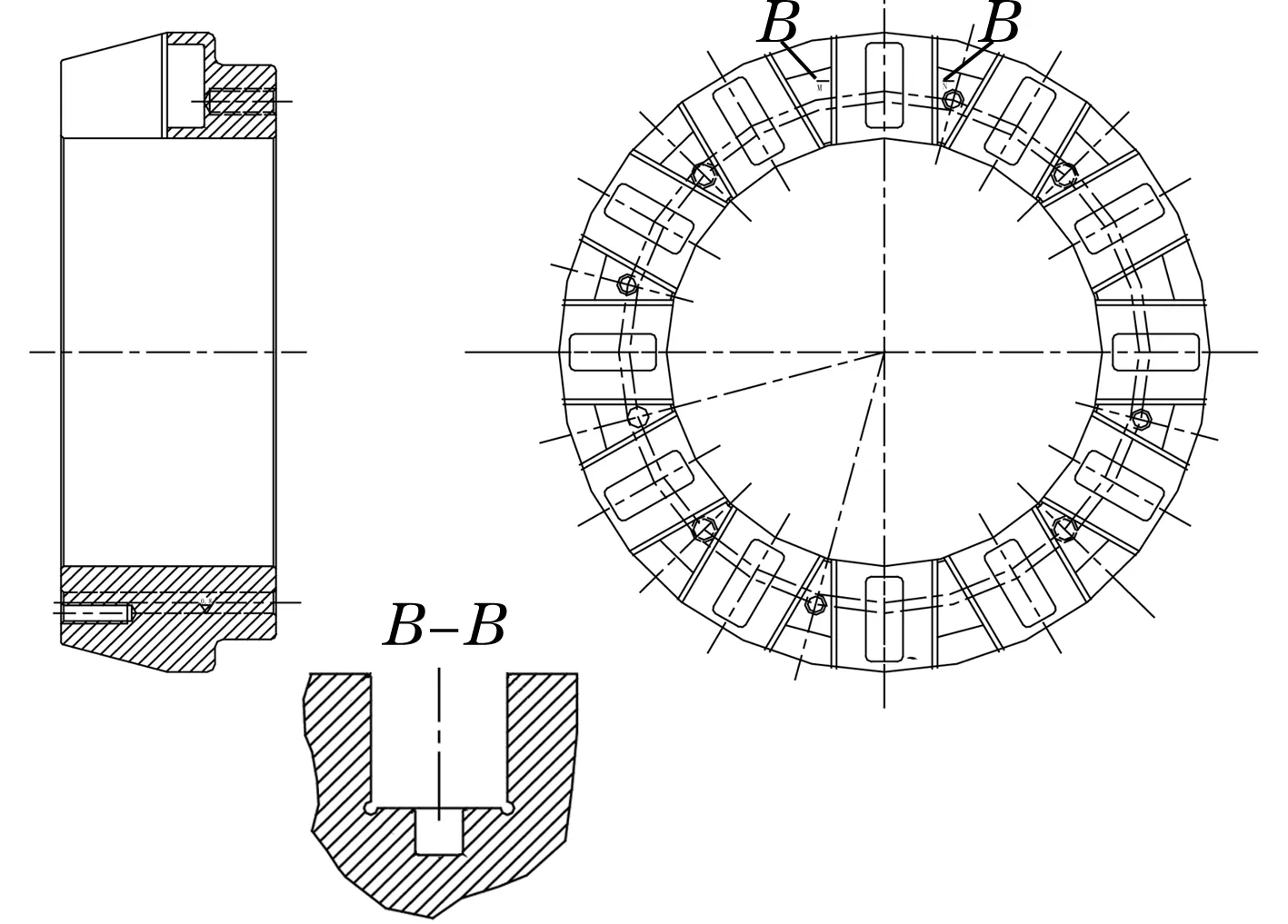

改进后的装配弯爪模具结构如图5所示。首先,合理设计了凸模宽度,在保证导架内孔能限制滚子外复圆的前提下,减小导架内孔直径;其次,为了使内组件能顺利进入模具设计了支座和特制外圈(图6),其使用方法如图7所示。

图6 特制外圈结构示意图

图7 特制外圈及支座的使用示意图

支座上端面具有放置轴承内圈的沉孔,其孔径和深度分别与内圈挡边外径和挡边厚度相吻合,支座上端面还具有用以容纳乙形保持架下边缘的环形槽;特制外圈与内组件配合,使内组件进入装配模前相对位置稳定,特制外圈内壁具有沿圆周均布、用以容纳弯曲前保持架爪的轴向槽,在特制外圈外径面上设置定位销,用于内组件的周向定位,定位销与盖板(图8)上的槽配合,还用于内组件与特制外圈整体放入主模具的周向定位;主模具导架上部内孔直径与轴承外圈内径相同,盖板的内孔直径与特制外圈外径相同;特制外圈内孔和主模具导架上部内孔均设置有导向斜角。

1—导板;2—手柄;3—滑块;4—下底座;5,13—螺钉;6—底座;7—导架;8—上模斜体;9—特制外圈;10—盖板;11,15—销子;12—弹簧;14—推出杆;16—滑板;17—挡板;18—凸模

图8 盖板结构

改进后模具的工作过程为:先将滚子放入乙形保持架的兜孔内,并合上轴承内圈;内组件先放在支座上,接着与特制外圈配合;拉动手柄使主模具成形部分随滑板沿导板滑动,并使推出杆下端球形面移动至梯形滑块的上顶面;将轴承内组件和特制外圈放在推出杆上部的凸台上,推动手柄使主模具成形部分随滑板沿导板滑动,并使推出杆下端球形面移动至梯形滑块的斜面最低处,轴承内组件即随着推出杆的向下运动而落到底座上,通过压力机使上模斜体下压从而使分布于导架上部圆周的凸模向模具中心滑动,实现保持架弯爪成形;拉动手柄使主模具成形部分随滑板沿导板滑动,并使推出杆下端球形面移动至梯形滑块的上顶面,取出内组件和特制外圈。

4 结束语

改进后模具已在装配中成功使用,使原来因压伤滚子比例大、操作工无法装配的397套某型号轴承顺利完成装配,装配弯爪过程比原来拨滚子装配节省时间30%以上,而且弯爪后轴承回转灵活,没有再出现滚子卡死和压伤滚子的现象。