螺栓预紧力对转盘轴承载荷分布的影响

2013-07-21王永全王华高学海宗海勇

王永全,王华,高学海,宗海勇

(1.厦门烟草工业有限责任公司,福建 厦门 361022; 2.南京工业大学 机械与动力工程学院,南京 210009;3.上海欧际柯特回转支承有限公司,上海 201906)

归纳不同的研究思路,建立承载能力计算模型在于首先明确其圆周载荷分布规律,继而分析非线性接触行为。2000年以前,不考虑转盘轴承自身结构参数、安装条件等众多因素对载荷分布的影响,计算结果显示载荷沿圆周成余弦分布,与实际情况存在较大误差。文献[1-11]考虑转盘轴承自身参数的影响,如沟道硬度、沟道淬硬层深度、沟曲率半径、接触角、游隙、钢球直径等,修正了计算结果,并且通过了试验验证,但普遍存在建模复杂、收敛性差、计算耗时等问题。

转盘轴承通常采用螺栓紧固于安装基础上,螺栓预紧力影响轴承的受力和变形情况,从而影响设备的可靠运行。因此,分析螺栓预紧力对载荷分布的影响,根据应用场合选择合适的预紧力和实现方法具有重要意义。在此,提出了一种新的模型简化方法, 对安装条件中螺栓预紧力对轴承载荷分布的影响进行详细分析。

1 转盘轴承有限元简化模型及验证

1.1 有限元简化模型

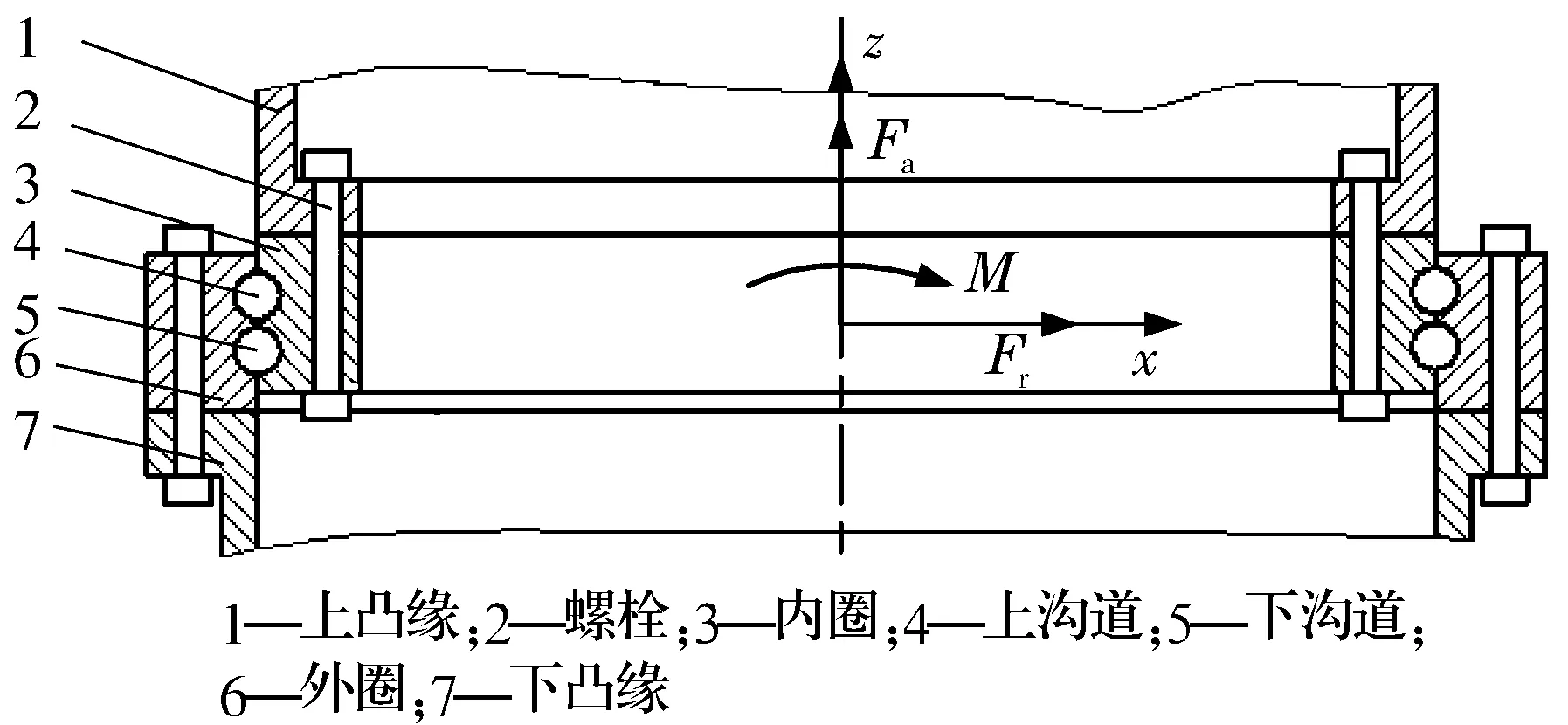

以某型3 MW风力发电机变桨轴承为研究对象,该转盘轴承为双排四点接触球轴承,球组节圆直径为2 410 mm,每排钢球数为134,初始接触角为45°,沟曲率半径为23.625 mm,钢球直径为45 mm,上、下沟道垂直距离为67 mm,安装螺栓为96个,套圈材料为42CrMo,其安装条件如图1所示。

图1 变桨轴承及其安装示意图

数值计算时的难点在于存在536个钢球与沟道非线性接触对和96个螺栓预紧接触对,如果按实际结果建模进行计算,计算机资源需求量大、耗时长且不易收敛。因此,在建模时对这2个方面分别进行了简化。螺栓预紧力通过在螺栓与构件接触区域加等效均匀压力进行模拟。钢球-沟道的非线性接触行为用非线性弹簧模拟,并保证非线性弹簧的载荷-变形特性同钢球-沟道的载荷-变形特性一致,如图2所示。

图2 钢球-沟道接触行为的非线性弹簧模拟

转盘轴承为完全对称结构,所以取整体的1/2结构进行建模计算,以图1中xz平面进行剖分,并从x正方向起始对钢球进行编号(1~67号)。

在建模分析时,进入Load模块,使用菜单BC/creat设定边界条件,即将外圈(定圈)与下凸缘相结合的面使用6自由度全部位移约束;内圈(动圈、承载圈)与上凸缘相结合的面使用3自由度位移约束:约束2个旋转自由度,释放倾覆力矩方向上的旋转自由度,约束模型对称方向上的平移自由度,释放另外2个方向上的平移自由度。

使用Load/creat菜单设置载荷,分析一共设置3个Step,第1个Step施加倾覆力矩M;第2个Step施加轴向力Fa;第3个Step施加径向力Fr,方向如图1所示。

1.2 模型计算精度验证

对转盘轴承进行单独建模,施加的倾覆力矩M=2 000 kN·m,轴向力Fa=600 kN,径向力Fr=200 kN,接触载荷分布计算结果如图3所示。从42号钢球开始都是4点接触承载,最大接触载荷出现在上沟道的64号钢球处,最大接触载荷Qmax=54.6 kN。在相同条件下,采用文献[9]的方法和美国可再生能源实验室(NREL)的风电偏航、变桨轴承设计选用指导手册中最大接触载荷的经验公式[12]对最大接触载荷进行验证,对比结果见表1。由表1知,有限元模型计算的接触载荷比NREL经验公式和文献[9]理论计算式得到的结果略大,误差为15%。最大接触载荷的增大主要是由模型简化及轴承内、外圈被视为弹性体造成的。因此该模型简化方法用于后续的复杂分析计算是合理可行的。

将上述制备的还原氧化石墨烯薄膜以不锈钢片作基底,依次按照正极壳、活性材料、电解液、隔膜、电解液、活性材料、弹片、负极壳的顺序装配超级电容器。在新威电池测试系统工作站进行电化学性能测试。

图3 M,Fa和Fr共同作用下轴承的接触载荷分布

表1 最大接触载荷对比 kN

2 螺栓预紧力对轴承载荷分布的影响

所建整体模型(包括上、下凸缘)如图4所示,根据结构对称性,只取结构一半进行分析。计算时设定外载荷为:倾覆力矩M=4 000 kN·m,轴向力Fa=1 200 kN,径向力Fr=400 kN。

图4 有限元模型

2.1 均布预紧力的影响

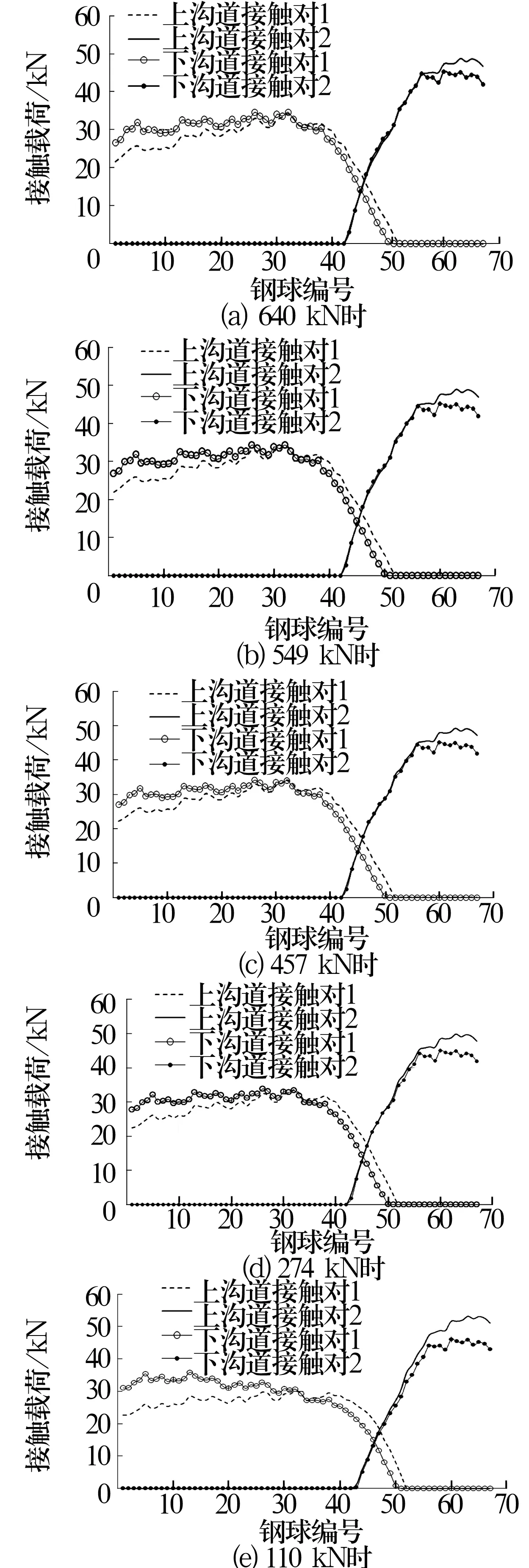

轴承外圈由螺栓固定在下部安装凸缘上,内圈由螺栓安装在上部回转机构凸缘上,设内、外圈螺栓预紧力无误差,不同螺栓预紧力作用下,轴承的接触载荷分布如图5所示。

图5 不同螺栓预紧力时的接触载荷分布

由图5可知,由于轴承与凸缘采用多点螺栓预紧连接的方式,螺栓的预紧力通过螺帽和垫片作用于套圈上,导致套圈沟道在螺栓位置附近有微量的变形,所以分布曲线存在小幅波动,但不同预紧力下的接触载荷分布规律一致,最大接触载荷均出现在63号钢球上,变化趋势如图6所示。

图6 不同预紧力下轴承的最大接触载荷

由图6可知,在螺栓预紧力没有误差且分布均匀的情况下,轴承最大接触载荷与预紧力成反比,当预紧力低于300 kN时,随着预紧力的减小,最大接触载荷增幅明显较大,从49.88 kN增加到53.18 kN,增幅为6.7%。本样本采用M36的10.9级螺栓,保证载荷为718 kN,因此建议螺栓预紧力不低于保证载荷的40%。

2.2 内、外圈预紧力差异的影响

为了分析内、外圈上螺栓预紧力存在的差异对钢球-沟道接触载荷的影响,对下面2种情况进行计算,计算结果如图7所示。

图7 内、外圈螺栓预紧力的差异对接触载荷分布的影响

由图7a可知,内、外圈上螺栓预紧力分别为710,110 kN时,钢球-沟道最大接触载荷为50.6 kN,出现在上沟道63号钢球上;且上、下沟道间接触载荷差异明显, 尤其是1~39号钢球中,最大接触载荷差值为17.3 kN,出现在5号钢球处,1~39号钢球-沟道接触载荷的差值总和为448.6 kN。

由图7b可知,内、外圈上螺栓预紧力分别为110,710 kN时,钢球-沟道最大接触载荷为51.22 kN,出现在上沟道65号钢球处;上、下沟道间接触载荷存在差异,最大接触载荷差值出现在39号钢球处,为8.2 kN,1~49号钢球-沟道接触载荷的差值总和为260.3 kN,其差异小于图7a结果。

因此,当内、外圈上螺栓预紧力存在差异时,上、下沟道接触载荷分布规律变化不大,但其差异较大,特别是外圈(定圈)的预紧力小于内圈(动圈)预紧力时,上、下沟道接触载荷差异较大,造成上、下沟道寿命差异较大,从而使轴承整体寿命降低。所以,安装时要保证外圈(定圈)的预紧力大于内圈(动圈)的预紧力,并且尽量减小内、外圈预紧力的差异。

2.3 螺栓预紧力分布不均的影响

简单常用的控制螺栓预紧力的方法均会产生预紧力误差,例如感觉法的最大误差可达40%,力矩法的最大误差也可达25%。预紧力的误差将导致整个轴承上的螺栓预紧力分布不均。为了研究螺栓预紧力分布不均对轴承工作状态下载荷分布的影响,选择如图8所示的螺栓预紧力分布。对应的钢球-沟道接触载荷分布如图9所示,“+”处螺栓预紧力为710 kN,“o” 处螺栓预紧力为110 kN。

图8 螺栓预紧力分布

由图9可知,在螺栓预紧力大的位置处钢球-沟道的接触载荷会有较明显的突变,螺栓预紧力分布不均会对钢球-沟道最大接触载荷及其出现的位置产生影响,加大轴承内部钢球-沟道接触载荷分布的不均度,增大接触载荷总值,从而严重影响轴承的疲劳寿命。因此,在可靠性要求较高的场合,易采用力矩法等高精度预紧力加载方法。

3 结论

(1)提出了采用非线性弹簧模拟钢球-沟道接触和在螺栓与构件接触区域施加等效均匀压力模拟螺栓预紧力的轴承有限元模型简化方法,并与经验公式进行了对比,结果表明此简化方法可行。

(2)在均布的螺栓预紧力下,螺栓预紧力与钢球-沟道接触载荷成反比,建议螺栓预紧力不低于螺栓保证载荷的40%。

(3)当双排四点接触球轴承内、外圈的安装螺栓预紧力存在差异时,钢球-沟道的接触载荷分布规律变化不大,但上、下沟道的接触载荷差异较大,建议外圈(定圈)的螺栓预紧力大于内圈(动圈)的螺栓预紧力,且尽量减小内、外圈螺栓预紧力的差异。否则上、下沟道接触载荷差异过大,易造成上、下沟道寿命差异较大,使轴承整体使用寿命降低。

(4)螺栓预紧力分布不均会使转盘轴承内部钢球-沟道接触载荷分布的波动增强,使最大接触载荷及其出现的位置发生变化,增大其接触载荷总值。在螺栓预紧力大的位置处钢球-沟道接触载荷会有较明显的突变。因此,在可靠性要求较高的场合,建议采用力矩法等高精度预紧力加载方法。

螺栓预紧力对转盘轴承载荷分布的影响明显,选择合适的螺栓预紧力,减小内、外圈上预紧力的差异及其分布的不均匀度是轴承可靠工作的重要保证。