节流管汇防冲刺短节结构及流场模拟

2013-07-08邓莉李杰艾志久贾林胡文礼付必伟

邓莉,李杰,艾志久,贾林,胡文礼,付必伟

(西南石油大学研究生院,成都 610500)①

节流压井管汇是井控装置的重要组成部件[1]。当发生溢流或井喷需循环出被浸污的钻井液时,或泵入性能经调整的加重泥浆以便压井重建平衡关系时,在防喷器关闭的条件下,利用节流管汇中节流阀的开启和关闭,控制一定的套压来维持稳定井底压力,避免地层流体的进一步流入。除此之外,节流管汇还可用于洗井、放喷等。当已经发生井喷时,亦可通过节流压井管汇往井口强注清水。预防燃烧起火时,通过节流压井管汇往井筒里强注灭火剂,能帮助灭火[2]。由于现有的节流管汇存在结构方面的问题,工作中出现冲蚀及刺漏现象,严重影响施工安全。本文采用CFD 软件模拟了防冲刺节流管汇的流场,并通过现场试验证明设计的防冲刺节流短节具有抗冲蚀能力,能显著提高节流管汇的使用寿命。

1 原有节流管汇的结构和不足

现有的节流管汇中节流阀后直管易出现局部冲蚀,甚至发生刺漏现象,严重影响了井控及压井的施工效率和安全[3]。因此,需要对现有井控节流管汇进行结构改进,即用防冲刺短节替代原有节流阀后直管短节,降低高速流体对管汇的冲蚀损伤,提高节流管汇的使用寿命。

2 防冲刺短节结构

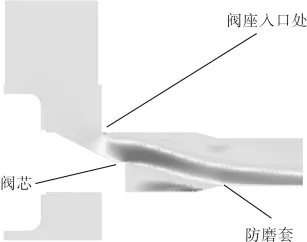

防冲刺节流管汇结构设计的思路是将节流管汇的短节末端直径加粗后在内部加装合金头,这样高速流体进入节流管汇后直接作用于合金头。减少高速流体在通过节流管汇时与管汇壁面接触和冲蚀的面积[4]。以达到降低对节流管汇壁面冲蚀,提高管汇使用寿命的目的。同时在管汇入口管段和短节内部加装防冲蚀硬质合金内套。如图1所示。

图1 防冲刺短节结构

3 建立CFD模型

3.1 计算流体动力学理论模型

湍流是一种运动状态,在运动过程中流体质点呈现相互掺混现象,速度、压力等物理量出现随机性的脉动情况[5]。对于湍流仿真研究,最根本的模拟方法为湍流直接模拟(Direct Numerical Simulation,简称DNS)。

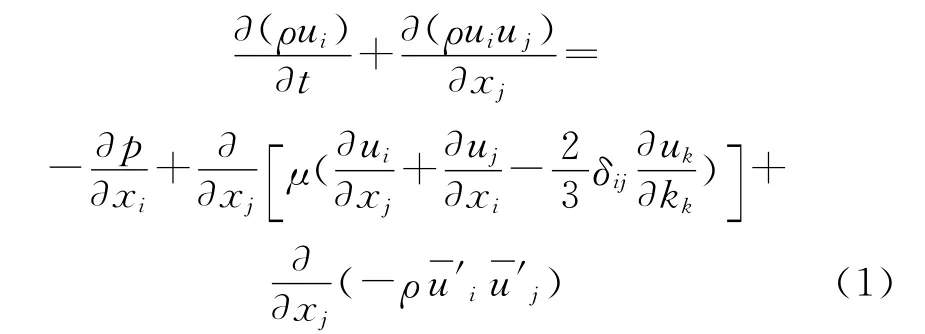

传统的工程设计是RANS(Reynolds Averaged Navier-Stokes)模拟方法[6]。经过时均后,方程中出现了雷诺应力等脉动关联项,如式(1)中最后一项。目前常用的湍流黏性数学模型有双方程模型、单方程模型、代数模型等[7-8]。CFX 中提供的RANS模型包括:单方程(Spalart-Allmaras)模型,双方程模型(k-ε模型系列,k-ω模型系列),雷诺应力模型,大涡模拟模型等[9]。

式中:ui、uj、uk是各方向单元速度分量,m/s;xi、xj、xk为各方向单元长度,m;μ是黏性系数;ρ是流体密度,kg/m3;δij是体膨胀系数;p 是单元静压,Pa;t是时间,s;,是各方单元速度分量的脉动值,m/s。

3.2 防冲刺管汇计算域网格模型

为了能与原节流管汇进行防冲刺效果对比,防冲刺节流管汇初次数值模拟采用与原有节流管汇相同的工况:井控压力60MPa,泥浆流量为40L/s,在不同甲烷含量条件进行数值计算。甲烷气体的压缩因子为0.72,与计算流体域的空间尺寸和结构等相比对计算产生的影响相对较小,因此在设置边界条件时可以忽略气体的可压缩性。由于防冲刺节流管汇的入口、出口等截面属性没有发生变化,所以入口、出口、壁面等边界条件依然采用原有节流管汇结构数值模拟时的数值。边界条件参数设定如下:

1)进口边界进口边界采用压力入口。设定总压(Total pressure)为60 MPa,入口边界条件的湍流强度和长度尺度分别为6.59%和5.445 mm。入口的组分体积含量分别为甲烷20%,钻井液80%。

2)出口边界出口边界采用质量流量出口。甲烷气体的质量流量为7.17g/s,钻井液的质量流量为43.2kg/s。

3)壁面边界对于计算流体域的其他部分采用的边界条件为光滑,无滑移的壁面边界。

4)计算域的重力加速度和浮力参考密度设定整个计算域的重力加速度方向为图2中z 轴方向;重力加速度大小为9.8m/s2。浮力参考密度取值为钻井液的密度1.08g/cm3。

图2 防冲刺管汇计算域网格模型

4 模拟结果

考虑到节流阀开度和气液两相流中甲烷气体的含量对节流管汇的冲蚀情况具有很大的影响,因此主要对这2个参数进行模拟研究。

4.1 阀开度对流体速度的影响

图3~4分别是防冲刺节流管汇在开度20%条件下其内部上侧、下侧、左侧、右侧4个壁面区域钻井液和甲烷气体的速度曲线。从4个区域上流体速度大小及分布情况可以看出,与阀芯上阀口对应的左壁面上仍然具有最大的回流速度,与之相反的右壁面上还是具有最大的正向速度。因此在对新型防冲刺节流管汇进行冲蚀研究阶段,仍将左、右壁面作为可能引起冲蚀和刺漏的重点区域进行分析。

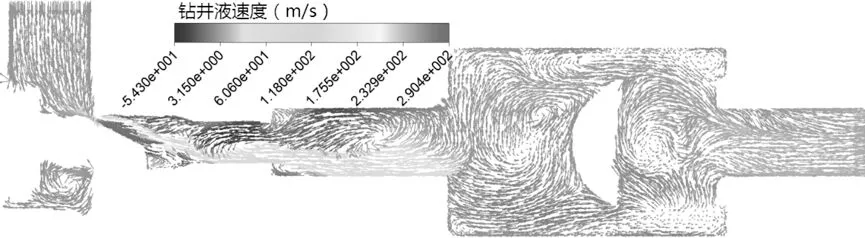

图5~6分别为防冲刺节流管汇在开度20%条件下,水平面内钻井液和甲烷气体速度大小及方向。在小开度条件下流体经过节流阀后具有较高的初速度,进入防冲刺节流管汇后,高速流体冲蚀主要作用于管汇右侧壁面上。但由于射流强度小,进入短节后衰减严重,几乎完全被淹没。因此,在短节内没有形成有效的冲蚀。射流在管汇入口流道内产生了涡旋现象,左侧壁面上仍为回流。且回流速度较大,具有一定的冲蚀性。

图3 开度为20%时壁面上钻井液速度分布

图4 开度为20%时壁面上甲烷气体速度分布

根据同样的方法可以得到节流管汇改进前后阀开度分别在40%、60%、80%下特殊位置处的钻井液和甲烷的冲蚀速度,如表1~2所示。从表中可以看出,随着开度的增加,钻井液和甲烷的最大冲蚀速率都在减小,左右两侧壁面的最大冲蚀速率也是呈减小的趋势;并且可以看出防冲刺节流管汇中钻井液和甲烷的速度在某一特定开度下都比原节流管汇的速度小,因此,该结构在一定程度上减小了节流管汇的冲蚀速率,提高了节流管汇的耐冲蚀性能。

图5 开度为20%时水平面内的钻井液速度分布

图6 开度为20%时水平面内的甲烷速度分布

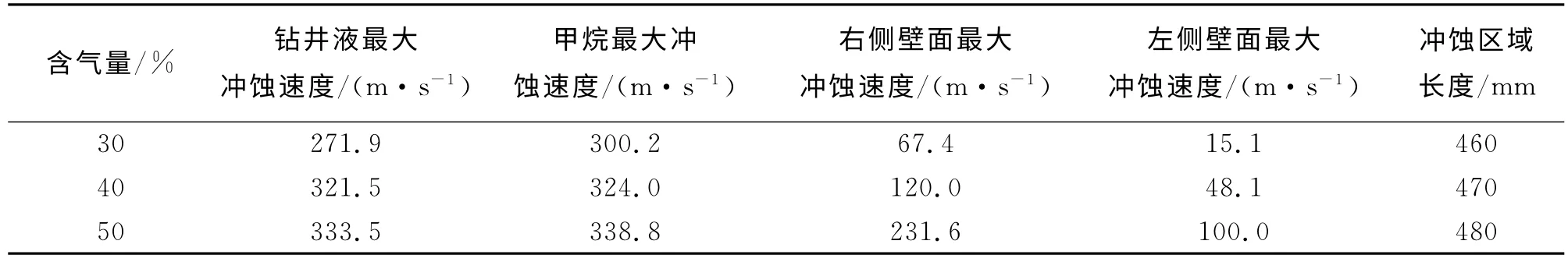

4.2 含气量对流体速度的影响

节流管汇改进前后在不同含气量下冲蚀数据如表3~4,从表3可以看出,随着钻井液中含气量的增加,钻井液和甲烷的速度都有相应的增加,节流管汇中冲蚀越严重;对比表3和表4可得:在一定的含气量下,防冲刺节流管汇较原节流管汇的耐冲蚀能力强,防冲刺节流管汇中钻井液和甲烷的冲蚀速率都较原结构的小。

表1 原有节流管汇在不同开度下冲蚀数据对比

表2 防冲刺节流管汇在不同开度下冲蚀数据对比

表3 原有节流管汇在不同含气量下冲蚀数据对比

表4 防冲刺节流管汇在不同含气量下冲蚀数据对比

5 现场试验结果

2011年12月,某油田在利用氮气钻井工艺进行钻井过程中采用JGY70型节流管汇,如图7所示。图中右侧箭头所指为JLK70-65BI型手动节流阀及防冲刺短节,左侧箭头所指为JLKY70-65I型液动节流阀及防冲刺短节,共有2条装有防冲刺短节的节流通路。

试验流程:

1)打开多功能四通经节流管汇液动节流阀到气液分离器的通道,关闭其余通道,关闭半封闸板防喷器。

2)启动泥浆泵,排量保持在8~12L/s循环,出口正常返出后,开始小排量供气(30 m3/min)充气循环。

3)调节节流管汇节流阀,控制立管压力在增压器额定压力80%以内建立循环。

图7 防冲刺节流管汇现场试验

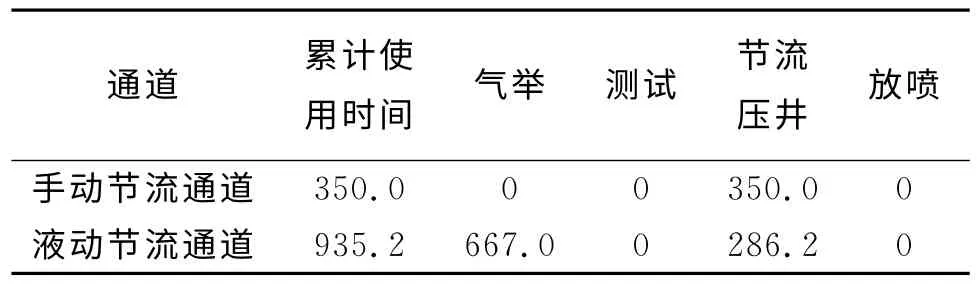

4)保持立管压力稳定,在阀开度60%~80%时进行充气条件下的节流循环。手动节流通道试验从10∶15开始,至16∶05结束,循环时间5~6h。节流通道使用时间及具体数据如表5所示。

5)试验中记录的手动节流通道泥浆排量、注气排量(入口、出口)、节流套压、立管压力等数据随时间的变化情况。

表5 节流管汇通道使用数据 min

6)注意观察防冲刺节流管汇在使用过程中的表现及冲蚀磨损情况,直至试验结束。

试验结束后,对试验用JGY70型节流管汇进行拆解,对管汇及阀体内部进行了仔细检查。阀门主通径完好,如图8~9所示。与数值模拟结果基本相同,如图10所示。下游防冲刺短节内部无较明显的冲蚀现象,如图11所示。

图8 现场试验的阀座冲蚀情况

图9 现场试验防磨套冲蚀情况

图10 数值模拟结果

图11 现场试验的防冲刺短节内部冲蚀情况

6 结论

1)设计了一种防冲刺短节,减小了节流管汇中钻井液和甲烷的最大冲蚀速度,提高了节流管汇的防冲刺能力。

2)通过CFD 模拟研究,在一定的开度和含气量的工况下,钻井液和甲烷的最大速度较原结构减小,从而提高了节流管汇的耐冲刺能力。

3)现场试验表明,相比原有管汇,防冲刺节流管汇有良好的防冲刺作用,具有创新性,值得推广。

[1]中国石油天然气集团公司规划设计总院.油气田常用阀门选用手册[K].北京:石油工业出版社,2000:86-87.

[2]王华.井控装置实用手册[K].北京:石油工业出版社,2008:143-144.

[3]鹈户口,英善,麦春生.压力容器、高压管道结构设计技术标准的现状与问题[J].流体机械,1999(3):60-65.

[4]张芹芬,索丽生.水击随机分析在压力管道结构设计中的应用[J].河海大学学报:自然科学版,2000,28(2):17-22.

[5]于勇.FLUENT 入门与进阶教程[M].北京:北京理工大学出版社,2008.

[6]温正,石良辰,任毅如.FLUENT 流体计算应用教程[M].北京:清华大学出版社,2009.

[7]周俊杰,徐国权,张华俊.FLUENT 工程技术与实例分析[M].北京:中国水利水电出版社,2010.

[8]刘清友,单代伟,陈丽霞,等.高压井控锥阀流场数值模拟研究[J].石油矿场机械,2007,36(5):24-27.

[9]孙纪宁.ANSYS CFX 对流传热数值模拟基础应用教程[M].北京:国防工业出版社,2010.