抽油杆柱疲劳断裂失效分析

2013-07-08梁辰邓福成李惠子龚宁孙文国

梁辰,邓福成,李惠子,龚宁,孙文国

(1.江汉油田采油工艺研究院,武汉 430000;2.中国石油大学油气资源与探测国家重点实验室,北京 102249;3.江苏油田试采一厂,江苏扬州 225200;4.中海油能源发展股份有限公司监督监理技术公司,天津 300452;5.江汉机械研究所,湖北荆州 434000)①

随着油田开发进入中后期,油井产能降低,产出液含水量高,需要电泵转抽、加深泵挂等措施来维持油田的产量[1]。但是,在设计过程中存在很多问题,使抽油杆频繁失效,影响油井产量,还浪费了大量的作业费用。据统计,抽油杆的失效形式主要有疲劳破坏、磨损破坏和腐蚀破坏[2-4],尤其以疲劳断裂和腐蚀疲劳断裂最为严重。本文从其典型疲劳断裂出发,研究了抽油杆杆体的裂纹扩散机理和表面缺陷临界尺寸,为在设计的初始阶段做好预防与控制措施,达到提高产品性能,减少作业费用,稳定产量的目的。

1 典型失效形式

1.1 腐蚀疲劳断裂

现场工作中的抽油杆均存在不同程度的腐蚀现象,严重腐蚀时发生腐蚀疲劳断裂,如图1~2所示,断口表面存在明显腐蚀坑,深度达1~3mm。分析原因:在生产液的腐蚀作用下,抽油杆的表面会产生局部腐蚀,从而形成蚀坑。当外力作用在这些蚀坑处时,会由于应力集中形成抽油杆的腐蚀疲劳裂纹源。在抽油杆工作过程中,由于上下冲程载荷变化,形成的裂纹源快速扩展,从而导致其早期断裂失效。此外,由于抽油杆表面存在的凹坑和刻痕等缺陷处于腐蚀环境中,这样更加快了腐蚀速度[5]。

图1 抽油杆腐蚀疲劳断裂断口微观形貌

图2 抽油杆腐蚀疲劳断裂断口形貌

1.2 疲劳断裂

通过对现场10余件抽油杆的断裂形貌统计分析,认为疲劳断裂是其主要失效形式。典型的断口宏观形貌如图3所示,即,断口无明显的塑性变形,裂纹扩展区因裂纹反复挤压摩擦呈光滑海滩状波纹,最后余下的截面发生脆性断裂。从断口宏观形貌看来,断口可分为3个区域:疲劳源区、裂纹扩展区、瞬断区。

图3 抽油杆疲劳断裂断口形貌

2 抽油杆杆体表面缺陷临界尺寸

在生产过程中,抽油杆主要承受着沿轴向的拉伸或拉压交变载荷。如前所述,抽油杆的断裂主要是因为疲劳断裂,而这种疲劳破坏也是因为在抽油杆表面存在局部裂纹缺陷或者存在局部腐蚀效应,这种裂纹缺陷的不断扩展导致了抽油杆的疲劳破坏。评定抽油杆的表面缺陷有3个重要指标,即临界尺寸、门槛尺寸和剩余寿命。抽油杆在疲劳破坏过程中,其缺陷由不扩展发展到缓慢扩展区时,此时抽油杆破坏处于缺陷的门槛尺寸;当缺陷发展到快速扩展的分界点时处于缺陷临界尺寸[6]。因此,确定临界尺寸和门槛尺寸对于在实际工作中控制抽油杆失效具有重要意义。现场中最常见的抽油杆类型为20CrMo 钢D 级抽油杆,本文以此为例进行分析。

由于抽油杆中裂纹为张开型裂纹,在交变应力作用下,当裂纹顶端应力强度因子幅值,超过材料的腐蚀扩展门槛值Δkth时,张开型裂纹开始缓慢扩展[3];当裂纹扩展至临界状态时,抽油杆上的临界裂纹开始快速失稳致使裂纹所在截面迅速分离,产生断裂,其断裂后断口如图4所示。

图4 抽油杆断口

I型裂纹(张开型)的应力强度因子表达式为

式中:M为与裂纹组态,是与加载方式、试样几何有关的函数。

抽油杆局部表面裂纹最深点和表面点的应力强度因子的近似表达式[7]为

式中:r为抽油杆杆体半径;a为部分椭圆表面裂纹最深点深度,即椭圆短半轴;c为椭圆长半轴;σ为抽油杆杆体横截面上的平均拉应力。

2.1 杆体表面缺陷临界尺寸

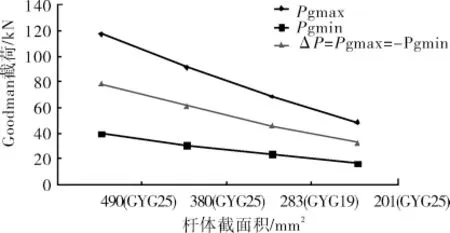

当应力强度因子k为0.33时,得到相对应的Goodman载荷如图5所示。

图5 不同规格抽油杆的Goodman载荷

在确定的Goodman载荷下,此类抽油杆杆体局部表面缺陷临界尺寸参考值,如图6所示。

图6 Goodman载荷下杆体局部表面缺陷ac值

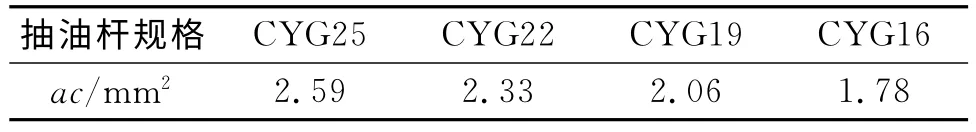

同样也可得到杆体环形表面缺陷临界尺寸,如表1。

表1 Goodman 载荷下杆体环形表面裂纹ac值

抽油杆过渡段表面缺陷区可分为局部表面缺陷和环形表面缺陷,并抽象规格化为部分椭圆表面裂纹和环形表面裂纹,用抽油杆过渡段表面缺陷应力强度因子表达式和双判据临界状态方程,可以得到过渡段表面缺陷临界尺寸。

2.2 抽油杆各部位表面缺陷门槛尺寸

如前所述,在交变应力作用下,当裂纹(缺陷的抽象)顶端应力强度因子幅值:

Δk=kmax-kmin<Δkth时,裂纹不扩展;当Δk=kmax-kmin>Δkth,同时kmax<k1c裂纹缓慢扩展(疲劳扩展),其中kmax和kmin分别为最大和最小应力强度因子。

当Δk=kmax-kmin=Δkth时,裂纹处于不扩展和缓慢扩展临界状态,即为缺陷疲劳扩展门槛尺寸ath。

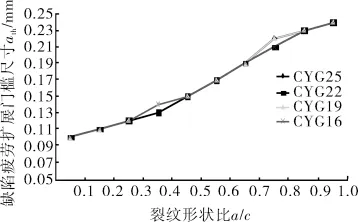

对于20CrMo钢D 级抽油杆,在Goodman 载荷下,分别将应力强度因子表达式和20CrMo钢D级抽油杆杆体的疲劳裂纹扩展门槛值Δkth联合建立张开性裂纹顶端应力计算方程,即可得到杆体局部表面缺陷门槛尺寸参考值,如图7所示。杆体环形表面缺陷门槛尺寸均小于0.1mm,即,在设计过程中的设计尺寸均不能小于该门槛值。

图7 Goodman载荷下杆体局部表面缺陷门槛尺寸

3 结论

1)抽油杆受到交变载荷作业,如果存在缺陷易发生疲劳断裂失效和腐蚀疲劳断裂失效。

2)对于20CrMo钢D 级抽油杆,在的Goodman载荷下,杆体环形表面缺陷门槛尺寸应小于0.1mm。在进行抽油杆柱设计时应严格执行门槛尺寸的限制,确保其使用寿命。

[1]付波.抽油杆脱扣技术分析及对策[J].科技资讯,2007(19):103.

[2]蔡俊杰..抽油杆断脱原因分析[J].西南石油学院学报,2004,26(1):75-78.

[3]李国义,郝丽丽.李箐泉.抽油杆杆体表面裂纹应力强度因子的研究[J].石油矿场机械,2007,36(11):14-16.

[4]张艳敏.抽油杆失效分析[J].石油矿场机械,2011,40(7):85-88.

[5]单春艳,李春福,程立章.油田用抽油杆断裂分析[J].理化检验(物理分册),2008,44(4):203-205.

[6]钟伯明,魏嘉荃,张永弘.抽油杆杆体表面缺陷临界尺寸的确定[J].石油机械,1999,7(18):22-30.

[7]李其.抽油杆表面裂纹及剩余寿命的可靠性研究[D].哈尔滨:哈尔滨工程大学,2006.