不压井作业用堵塞工具研制及应用

2013-07-08高剑锋王排营祝真真连小樱李向峰胡修权

高剑锋,王排营,祝真真,连小樱,李向峰,胡修权

(1.中原油田分公司采油一厂,河南濮阳 457172;2.中原油田分公司采油工程技术研究院,河南濮阳 457001)①

不压井作业是在井口有压力的状态下,利用专用不压井作业装置和配套堵塞工具在常规作业机的配合下进行不压井起下管柱的一种作业方法[1]。主要设备由提升系统、环空密封系统、防顶系统、管柱密封系统组成。它需要和管柱堵塞器的相互配合来实现带压环境下起下管柱作业,管柱内的压力依靠堵塞器来控制。由于文留油田生产管柱结构复杂,现有的堵塞器不能满足生产需要,为此,中原油田采油一厂的科技人员从2011-04开始,先后研制了滑块式油管堵塞器、压通式喇叭口、投捞式堵塞器、泵下压通式阀座以及套管堵塞器,满足了不压井作业的需要。

1 油管堵塞工具研制

1.1 滑块式油管堵塞器

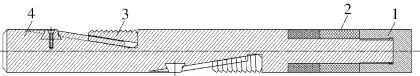

结构如图1,技术参数如表1。工作时,滑块式油管堵塞器是从井口投入,用水泥车泵送至预定位置。释放泵送压力,堵塞器在下部压力推动下上行,卡瓦支撑油管内壁坐封,密封胶皮受压膨胀,单独完成起泵管柱、油管输送管柱、卡封压裂管柱、分注管柱等有承坐位置(管柱下部某处直径小于堵塞器外径)的油管内堵塞。

图1 滑块式油管堵塞器结构

表1 滑块式油管堵塞器的技术参数

1.2 压通式喇叭口

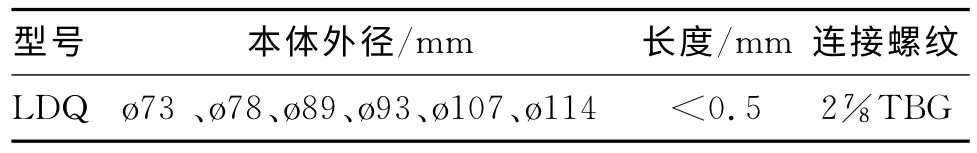

结构如图2,技术参数如表2。工作时,该工具连接在施工管柱的最下部,下至设计位置,正加压5 MPa,打掉铝质阀芯。单独完成下挤堵、注灰等管柱的内堵塞,满足电缆过油管测试及其他工艺要求。

图2 压通式喇叭口结构

表2 压通式喇叭口的技术参数

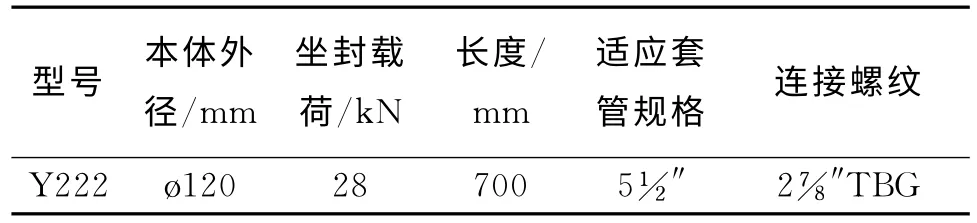

1.3 投捞式堵塞器

结构如图3,技术参数如表3。投捞式堵塞器是用钢丝输送至预定深度,上提钢丝,锥头上行卡瓦张开支撑油管内壁坐封,密封胶皮受压膨胀,实现油管堵塞。再上提一定拉力钢丝接头(如图4),将其与堵塞器接头脱开,实现油管堵塞。投捞式堵塞器与钢丝接头合用完成起下无承坐管柱(光油管)的油管内堵塞。

图3 投捞式堵塞器结构

图4 钢丝接头

表3 投捞式堵塞器的技术参数

1.4 泵下压通式阀座

结构如图5。该工具连接在泵固定球座上。压通式阀座的阀球和固定阀球为同一球,一球两用。下泵过程中球在上部,与上密封面是密闭的,井内流体不能进入油管。抽油泵和抽油杆下到设计深度后,将活塞提出工作筒,连接好井口三通和放喷盒,对泵管柱正加压6~10MPa,将固定阀推出上止点,打入密封腔固定阀球座,实现固定阀的抽吸功能,完井开抽生产。

图5 泵下压通式阀座结构

2 套管堵塞器研究

作业更换井口装置过程中,虽然在换前对井筒灌注压井液,由于更换时间长,或因地层漏失、液面下降,极有可能发生井涌现象,造成环境污染。研制套管堵塞器及带管换井口装置技术,满足不压井作业需要。

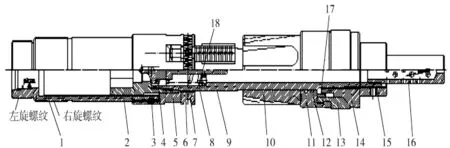

2.1 结构

套管堵塞器由上接头、卡瓦、胶皮、扶正体等组成,结构如图6。

图6 套管堵塞器结构

2.2 工作原理

专用连杆与堵塞器上接头对接,顺时针旋转专用工具带动中心管上行,卡瓦在锥体上升过程中与卡瓦座配合,卡瓦张开支撑在套管壁上。继续旋转专用工具,堵塞器下端继续上行,此时压缩胶筒,达到密封套管的目的。这时可进行井口装置更换操作。井口装置安装完毕,需进行放压时,顺时针旋转顶杆打开阀泄压,逆时针旋转专用工具,将迫使中心管下行,胶筒收缩恢复原状,继续下行卡瓦收缩。用吊卡将堵塞器起出。

2.3 技术参数(如表4)

表4 套管堵塞器的技术参数

3 施工步骤[2]

3.1 管柱内堵塞

1)作业前用钢丝或电缆下入不少于堵塞工具尺寸的通径规,进行通管校深,中途遇阻可进行清蜡或除垢。

2)用油管、钢丝、电缆或泵送等方式将堵塞工具投送至设计深度。

3)堵塞后观察30min,无溢流为堵塞合格。

4)堵塞合格应进行校深,核实堵塞工具深度。

3.2 安装

1)在专人指挥下拆除井口大四通以上采油树部分。安装不压井作业装置,该装置与井口保持同心,垂直度误差不大于2°。安装护栏、斜梯、逃生滑道、油管坡道。

2)安装修井机控制台,安装刹车机构、液压指重表、接好控制管线,并调试合格。连接平衡泄压系统的平衡及放喷管线。安装液控管线。

3.3 试提管柱并起悬挂器

1)下入提升短节,与悬挂器连接。

2)关闭环形防喷器,关闭游动卡瓦,井口顶丝退到位。

3)用升降液缸试提,载荷不正常应停止试提,查明原因。

4)用升降液缸上提悬挂器至半封防喷器与环形防喷器之间。

5)关闭半封防喷器。

6)打开泄压阀,泄掉半封防喷器与环形防喷器之间的压力。打开环形防喷器。

7)用升降液缸上提悬挂器至环形防喷器上部。

8)关闭环形防喷器。关闭泄压阀。打开平衡阀。打开半封防喷器。

9)继续上提悬挂器至工作面,关闭固定卡瓦,打开游动卡瓦,卸掉悬挂器。

3.4 起下管柱

1)用大钩起管柱关闭环形防喷器,悬重显示不小于20kN 时宜采用大钩起管柱,控制上提速度不应超过5m/min。

2)加压起管柱用大钩起管柱至悬重显示不大于20kN 时,先关闭固定卡瓦、后关闭游动卡瓦,再打开固定卡瓦。操作升降液缸带动管柱上行1个行程,关闭固定卡瓦,打开游动卡瓦。操作升降液缸下行1个行程回位。反复以上操作,卸扣起出1根管,直至将最后1根管尾部起至全封闸板与环形防喷器之间。关闭固定卡瓦,关闭全封闸板。打开泄压阀,泄掉三闸板防喷器与环形防喷器之间的压力。打开环形防喷器,打开固定卡瓦,起出最后1根管。关闭固定卡瓦,关闭游动卡瓦。

3)加压下管柱堵塞工具应与下井管柱相匹配,并安装在管柱尾部。下第1根管,关闭全封闸板,关闭平衡阀。打开泄压阀,打开全封防喷器。打开固定卡瓦,打开游动卡瓦。将第1根管尾部下入全封闸板与环形防喷器之间。关闭固定卡瓦,关闭环形防喷器,关闭泄压阀。打开平衡阀,打开全封闸板。操作升降液缸上行1个行程,关闭游动卡瓦。打开固定卡瓦,操作升降液缸带动管柱下行1个行程。关闭固定卡瓦,打开游动卡瓦,重复以上操作直至管柱下至工作面,接1根管,重复以上步骤步加压下管柱。下大直径井下工具至环形防喷器上部,关闭半封防喷器,打开泄压阀,泄掉半封防喷器与环形防喷器之间的压力。打开环形防喷器。大直径井下工具下至环形防喷器与半封防喷器之间。关闭环形防喷器。关闭泄压阀。打开平衡阀。打开半封防喷器。重复以上操作下管柱。

4)用大钩下管柱关闭环形防喷器,加压下管悬重显示大于20kN 时宜改用大钩下管柱。

5)更换井口装置根据井内压力,计算最大上顶力,选择合适堵塞工具下入井筒内20m 以下,封堵井筒。观察30 min,井口无溢流,确认封堵成功。拆卸不压井作业装置。更换井口装置后,安装不压井作业装置,根据井内堵塞工具结构及工作原理,解除井筒封堵。

6)装悬挂器油管下完后用提升短节接悬挂器(装有密封圈)至环形防喷器上部,打开环形防喷器,使悬挂器过环形防喷器,关闭环形防喷器,下入大四通并坐稳,顶上顶丝。打开泄压阀,打开环形防喷器,退出提升短节。

7)完井按照要求下至设计深度,根据井内堵塞工具结构及工作原理,用油管、钢丝、电缆或加压等方式解除堵塞,实现正常生产。拆卸不压井作业装置,安装连接井口及生产流程。

4 应用实例

2011-08-12,文留油田文13-侧356井自喷转抽施工时,油压1.5 MPa、套压4.5 MPa,采取油管投滑块式油管堵塞器。2011-08-15起出射孔管柱,2011-08-16—19下Ø50mm 泵(下带压通式阀座)及油管、抽油杆。探泵后,倒扣起出1根抽油杆。拆卸不压井装置,装井口及流程,下抽油杆1根,将活塞提出工作筒。2011-08-20用清水加压6 MPa,打通压通式阀座。并对泵及油管试压5 MPa合格。将活塞下入工作筒探泵底,上提防冲距完井。

2011-05—12,采用不压井作业技术共进行了油水井作业23井次,油管内堵塞器投堵一次成功率100%。未造成环境污染,油井作业后平均缩短排液时间2d,水井作业平均每口井减少放溢流时间10 d,共节约作业费用¥355.37万元,单井日增油4t。其中水井不压井作业16口井,创效益¥61.475万元。

5 结论

1)油管堵塞工具和套管堵塞器的研制成功,满足了不压井作业技术的需要,对保护油气层、避免地层污染、增储上产、提高采收率等都起到了显著的作用。

2)不同作业工况采用不同的堵塞器,实现了管柱内堵塞。密封胶皮下的卡瓦结构使井下的高压液体不会将堵塞器从油管顶出,确保不压井作业顺利进行。起抽油杆主要采取配套防喷短接及抽油杆防喷器技术进行起钻,利用平衡四通阀进行放压放喷;起原井管柱(射孔管柱、分注管柱等)主要采用钢丝、电缆或加压输送油管堵塞器堵塞技术。下泵主要采用泵下接压通式阀座堵塞技术;起下光油管及其他底部无阻挡管柱可采取下投捞式堵塞器、压通式喇叭口等油管堵塞技术;换井口利用套管堵塞器或封隔器等方式实现套管堵塞工艺技术。

3)针对通井、刮削、钻塞、冲砂等非完井管柱及带压起射孔枪身等作业,目前还没有成熟的防喷技术,将作为今后的研究课题,解决结蜡、结垢油管堵塞问题,并完善投堵校深、打捞工艺技术,使不压井作业技术日趋完善。

[1]杨永超,权培丰,崔大庆,等.ZY-1型带压作业装置的研究与应用[J].石油矿场机械,2000,29(3):22-23.

[2]中国石油化工集团公司井控培训教材编写组.井下作业井控技术[M].东营:中国石油大学出版社,2008:89-92.