拉伸对聚芳砜酰胺(PSA)纤维力学性能的影响

2013-07-02李虎敏汪晓峰陈晟晖彭小洁张幼维赵炯心

李虎敏,汪晓峰,徐 兵,陈晟晖,彭小洁,张幼维,赵炯心*

(1.东华大学材料科学与工程学院纤维改性国家重点实验室,上海 201620;

2.上海特安纶纤维有限公司,上海 201419;

3.中国科学院上海有机化学研究所,上海 200032)

研究论文

拉伸对聚芳砜酰胺(PSA)纤维力学性能的影响

李虎敏1,汪晓峰2,徐 兵3,陈晟晖2,彭小洁1,张幼维1,赵炯心1*

(1.东华大学材料科学与工程学院纤维改性国家重点实验室,上海 201620;

2.上海特安纶纤维有限公司,上海 201419;

3.中国科学院上海有机化学研究所,上海 200032)

研究了聚芳砜酰胺(PSA)纤维制备过程中各阶段拉伸倍数对纤维最终力学性能的影响,并制备出最高断裂强度达到3.62 cN/dtex的PSA纤维。要得到综合力学性能较高的PSA纤维,合适的表观喷头拉伸倍数为-50%~30%、塑化拉伸倍数为2、热拉伸倍数为2。PSA为较难结晶的高聚物,不论是聚合物粉末还是拉伸纤维,其结晶度都较低。PSA纤维的大分子取向与纤维的断裂强度关系十分密切,大分子取向因子与纤维的断裂强度呈线性关系,提高大分子取向程度是提高PSA纤维强度的重要途径。

聚芳砜酰胺(PSA)纤维 拉伸 大分子取向

聚芳砜酰胺(Polysulfonamide,简称PSA),学名为聚(4,4′-二苯砜对苯二甲酰胺),其纤维俗称芳砜纶,属于对位芳纶系列,它是由4,4′-二氨基二苯砜(4,4′-DDS)和对苯二甲酰氯(TPC)缩聚而成。为提高PSA的溶解性,一般在聚合的时候加入第三单体-3,3′-二氨基二苯砜(3,3′-DDS),使4,4′-DDS、3,3′-DDS和TPC以3∶1∶4的摩尔比制成共聚物,即聚(4,4′-二苯砜对苯二甲酰胺-共-3,3′-二苯砜对苯二甲酰胺),国内商品名为特安纶(TANLON)。由于在主链上引入了间位结构的3,3′-DDS,使得这种聚合物具有非常好的溶解性能,能够较好地溶解于DMAc中。同时,由于在分子主链上引入了强吸电子的砜基(—SO2—)基团,通过苯环的双键共轭作用,使得酰胺基上氮原子的电子云密度下降,使它拥有更好的耐热、阻燃性能[1,2,3]。但是,主链结构中砜基的存在破坏了分子间的氢键作用,降低了分子间的作用力;而且PSA的结晶性能较差,这两种因素的共同作用使得PSA纤维的力学性能较差,限制了它的应用。如果能够提高PSA纤维的力学性能,凭借其优于Nomex的耐热、阻燃及染色等性能,将有利于扩大PSA纤维的应用范围。

专利CN1389604A[4]详细报道了PSA纤维的制造方法,包括纺丝原液制备、湿法纺丝、后处理3个部分,制得的纤维断裂强度为2.8~3.0 cN/dtex。笔者基于专利CN1389604A的凝固浴和拉伸浴组成[4,5],通过调整纤维制备过程中的各道拉伸倍数来提高PSA纤维的力学性能。

1 试 验

1.1 原料

PSA聚合物浆液,上海特安纶公司,4,4′-DDS、3,3′-DDS和TPC的摩尔比为3∶1∶4;

N-N-二甲基乙酰胺(DMAc),分析纯,国药集团化学试剂有限公司;

水,去离子水。

1.2 PSA纺丝原液的制备

1.2.1 聚合物粉末的制备

将PSA浆液涂在玻璃板上刮成膜,然后将玻璃板放入水中,将得到的白色PSA膜经水洗、干燥、研磨制成PSA粉末。

1.2.2 纺丝原液的制备

准确称取一定量的 PSA粉末,加入到盛有DMAc溶剂的具塞锥形瓶中,混合均匀后,在室温下溶胀4 h,之后将锥形瓶放入40℃的烘箱中继续溶胀,4 h后放入80℃烘箱中溶解,12 h后取出。溶解期间,每隔2~3 h搅拌一下,使其均匀溶解,最后制得透明、均匀无气泡的PSA纺丝原液。

1.3 纤维的制备

1.3.1 纺丝

使用实验室自制的纺丝试验机,采用湿法纺制PSA纤维样品。图1为PSA纤维样品的制备流程示意图[6]。纺丝条件见表1所示。

图1 纺丝流程示意

表1 纺丝条件

1.3.2 仪器和测试

纤维断裂强度和伸长采用XQ-1型纤维强力仪(莱州市电子仪器有限公司制造)测试,夹距为10 mm,拉伸速度为10 mm/min,预张力为0.1 cN/dtex,每一个纤维样品重复测试20次。

纤维的结晶度采用广角X线衍射法测试,仪器为D/MAX-2550型X射线衍射仪(日本RIGAKU),扫描范围为5°~60°,电压为40 kV,电流为30 mA,光源为CuKα,波长为0.154 nm。纤维样品剪成粉末。

纤维的声速值采用东华大学材料学院制造的SCY-Ⅲ型声速取向测量仪测试,实验采用倍长法求取延迟时间,即先将测试长度定位40 cm,记下仪表显示时间T40;再缩短至20 cm,记下显示时间T20(均为平均值)。每一个纤维样品重复测试5次。

纤维的大分子取向因子计算公式为:

式中:fn为纤维样品的大分子取向因子;Cu为纤维在无取向时的声速值;C为纤维样品的声速值。

1.3.3 无取向PSA纤维样品的制备

无取向PSA纤维的声速值Cu至今没有报道,笔者根据文献报道的方法[7],测定未拉伸纤维样品的声速值,作为纤维无取向的声速值Cu。

采用上述纺丝设备和纺丝工艺制备未拉伸纤维样品。为尽量减小喷头挤出时剪切流动对聚合物溶液中大分子的取向,挤出速度尽量降低到0.33 m/m in,喷丝孔直径选择较大的0.5 mm,长径比为较小的2∶1,以减小纺丝原液在毛细孔中流动时的剪切速度和时间,减少纤维中大分子的取向。纺丝原液细流挤出后自由下落,在水做凝固浴的长玻璃管中自由下落,凝固成型,然后经水洗、干燥。

1.3.4 无取向PSA纤维声速值(Cu)的确定

表2所示为不同纺丝原液浓度时所制得纤维样品的声速值。一般来说,纺丝原液的浓度越高,溶液中大分子之间的相互作用越强烈,剪切流动对大分子的取向作用会加强,取向大分子的松弛会减弱。但是从表2可以看到,随着纺丝原液浓度的降低,纤维的声速值基本上不变,说明在上述无取向纤维制备中,纺丝原液浓度对纤维取向影响很小,可以确定表2制得的纤维样品中大分子链几乎没有取向。

表2 不同纺丝原液浓度制得纤维样品的声速值

由表2所列数据,取PSA纤维无取向时的声速值Cu为1.35 km/s,这是合理的。

2 结果与讨论

纤维需要通过拉伸来提高力学性能,笔者将分别讨论喷头拉伸、塑化拉伸和热拉伸对纤维力学性能的影响。

2.1 喷头拉伸对PSA纤维性能的影响

纺丝原液为高弹流体,湿法纺丝的原液细流被挤出喷丝孔时,由于挤出胀大效应,会形成直径大于喷丝孔直径的胀大区,原液细流在拉伸下变细,真正的喷头拉伸倍数应该是第一导辊的线速度与胀大区的原液细流速度之比减1。由于难以测定原液细流在胀大区的速度,通常采用表观喷头拉伸倍数 Φa表征纺丝原液细流在凝固成型时所受到的拉伸:

式中:S0为纺丝原液在喷丝孔中的速度,S1为第一导辊的线速度。

一般情况下,由于纺丝原液细流在胀大区的速度小于喷丝孔中的速度,表观喷头拉伸倍数小于真正的喷头拉伸倍数,通常为负值(所谓的负拉伸)。但是PSA纺丝原液的流动性和成纤性能比较好,表观喷头拉伸倍数的可调范围很宽,即使调整为正数时,也能很稳定地凝固成丝。表3所示为表观喷头拉伸倍数对纤维可纺性的影响:

表3 表观喷头拉伸倍数对纤维可纺性的影响

表观喷头拉伸倍数对纤维最终性能的影响如表4所示,拉伸工艺参数为:塑化拉伸倍数为2,热拉伸倍数也为2倍或最大(超过即出现毛丝或断头)。

表4 不同表观喷头拉伸倍数的PSA纤维的力学性能

从表4可以看出,随着表观喷头拉伸倍数的提高,纤维的最终断裂强度先增加,这是因为随着表观喷头拉伸倍数的增加,有利于初生纤维内部的微孔被拉长变细甚至最后融合,纤维结构变得更加致密均匀,纤维内部缺陷出现的概率降低。从表4还能看到,过高的表观喷头拉伸倍数又导致纤维断裂强度的下降。这是因为,湿法纺丝凝固成型时,初生纤维具有皮芯结构,过高的表观喷头拉伸倍数容易造成初生纤维表层破裂,影响纤维的断裂强度。 -50%~30%是比较合适的表观喷头拉伸倍数。

2.2 塑化拉伸对PSA纤维力学性能的影响

表5显示了不同塑化拉伸和热拉伸倍数对纤维断裂强度的影响。由表5可知,在相同塑化拉伸倍数下,热拉伸倍数越大,纤维的断裂强度越大;在相同热拉伸倍数下,塑化拉伸倍数越大,纤维的断裂强度也越大。通常认为,塑化拉伸的目的是为了将初生纤维的断裂强度和韧性提高一些,以有利于后道水洗和拉伸的进行。对于PSA纤维来说,塑化拉伸不仅仅能提高纤维经受后道水洗和拉伸的能力,还在很大的程度上影响着纤维的力学性能。

表5 不同塑化拉伸和热拉伸倍数的纤维断裂强度

图2为不同塑化拉伸倍数、最大热拉伸倍数下,塑化拉伸倍数与纤维断裂强度的关系。由图2可以看到,随着塑化拉伸倍数的增加,纤维的断裂强度也增加,大约在塑化拉伸倍数约为2时,达到最大,然后又有所下降。由此可以知道,对于PSA纤维来说,合适的塑化拉伸倍数可以使纤维的断裂强度达到最大值;过高的塑化拉伸倍数会降低纤维的断裂强度,其原因可能和过高的表观喷头拉伸倍数会降低PSA纤维的断裂强度相似,即过高的塑化拉伸倍数会导致纤维皮层的破裂。

2.3 热拉伸对PSA纤维力学性能的影响

图2 塑化拉伸倍数和纤维断裂强度的关系

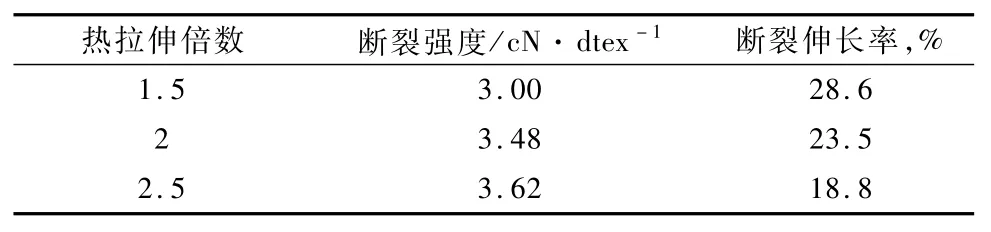

表6为在喷头拉伸倍数为-50%、塑化拉伸倍数为2时,热拉伸倍数对纤维性能的影响。从表6可以看到,热拉伸可以使PSA纤维的断裂强度提高、断裂伸长减小。这是因为热拉伸后分子链沿着纤维轴向进一步排列取向,提高了纤维的断裂强度,同时降低了伸长。此外,热拉伸可以减小纤维在凝固成型过程中由于双扩散所引起的结构不均,也有利于纤维断裂强度的提高。

表6 不同热拉伸比时PSA纤维的力学性能

2.4 拉伸对PSA纤维大分子取向的影响

表7显示了不同塑化拉伸和热拉伸倍数对纤维大分子取向因子的影响。由表7可知,在相同塑化拉伸倍数下,热拉伸倍数越大,纤维大分子取向因子越大;在相同热拉伸倍数下,塑化拉伸倍数越大,纤维大分子取向因子也越大。

表7 不同塑化拉伸和热拉伸倍数时纤维的大分子取向因子

图3为不同塑化拉伸倍数、最大热拉伸倍数下,塑化拉伸倍数与纤维大分子取向因子的关系。对照图2可以看到,塑化拉伸倍数对纤维大分子取向因子的影响规律与对纤维断裂强度的规律相同:大约在塑化拉伸倍数约为2时,达到最大,然后又有所下降。

图3 塑化拉伸倍数和纤维大分子取向因子的关系

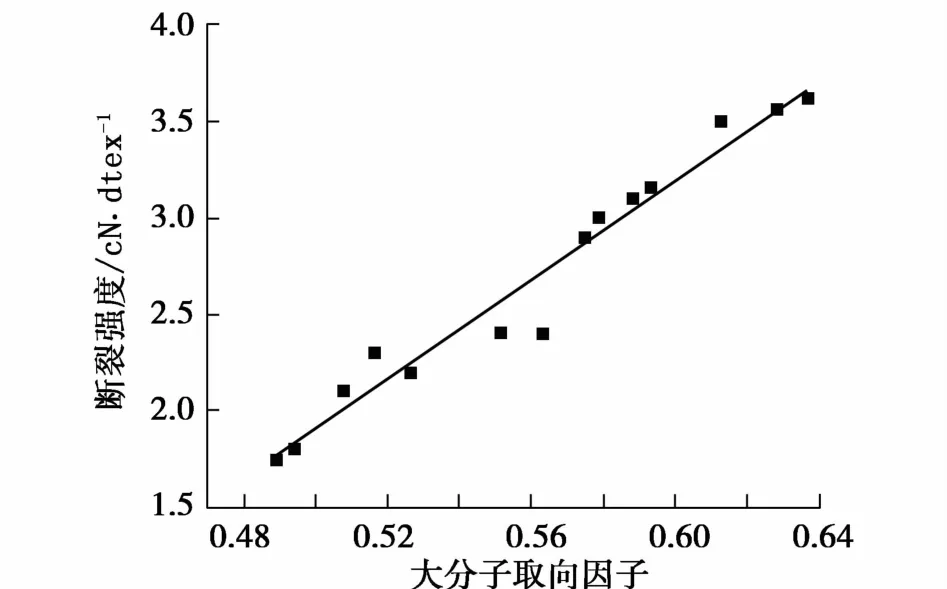

图4 PSA纤维大分子取向因子与断裂强度的关系

进一步以纤维的大分子取向因子对断裂强度作图,可以得到图4。由图4可以看到,PSA纤维的断裂强度几乎与声速大分子取向因子呈线性关系。这说明PSA纤维中大分子链的取向度与PSA纤维的断裂强度关系密切,提高纤维中大分子的取向程度是提高PSA纤维断裂强度的重要途径。

2.5 拉伸对PSA纤维的结晶的影响

图5是PSA聚合物粉末和拉伸纤维的XRD曲线。从图5可以看出,PSA聚合物粉末的XRD曲线十分扁平,经过拉伸后,也没有出现明显的结晶尖峰。

图5 PSA聚合物粉末和拉伸纤维的XRD曲线

式中:SC为结晶峰面积,SA为非结晶峰面积。

由式(3)计算得到,PSA粉末、拉伸2倍纤维和3.6倍纤维的结晶度分别为14.0%,20.8%和23. 5%,结晶度都很低,说明PSA是一种难结晶高聚物,这进一步说明,通过拉伸提高PSA纤维中大分子的取向度,对提高 PSA纤维的断裂强度十分重要。

通过分峰软件对XRD曲线进行处理,可以得到结晶峰和非结晶峰,PSA纤维的结晶度Xc由式(3)[8]得到:

3 结 论

a)要得到断裂强度较高的PSA纤维,合适的表观喷头拉伸倍数为-50%~30%,塑化拉伸倍数为2,热拉伸倍数为2;

b)PSA纤维的大分子取向与纤维的断裂强度关系十分密切,大分子取向因子与纤维的断裂强度呈线性关系,提高大分子取向程度是提高PSA纤维断裂强度的重要途径;

c)PSA为较难结晶的高聚物,不论是聚合物粉末还是拉伸纤维,其结晶度都较低。

[1] 任加荣,汪晓峰,张玉华.芳砜纶的市场开发与应用[J].产业用纺织品,2007,5:1-6.

[2] 晓峰,张玉华.芳砜纶的性能及其应用[J].纺织导报,2005,1:18-23.

[3] 张金城.芳砜纶的性能与应用[J].合成纤维,1985:37-42.

[4] 汪晓峰.芳香族聚砜酰胺纤维的制造方法:CN,1389604A[P]. 2003-01-08.

[5] 沙玉明,汪海峰,冯文斌,等.芳香族聚砜酰胺纤维的制造方法:CN,101255616A[P].2008-09-03.

[6] Humin Li,Yin Zhu,Bing Xu,et al Preparation and characterization of all para-position polysulfonamide fiber[J].Journal of Applied Polymer Science,2013,127(1):342-348.

[7] 钱咸彧,吴清基,阮毛娣.芳纶1414无规取向声速值(Cu)的确定[J].产业用纺织品,1985,6:28-30.

[8] 张美珍.聚合物研究方法[M].北京:中国轻工业出版社,2005.

Effect of d raw ing on them echanical properties of PSA fiber

Li Hum in1,Wang Xiaofeng2,Xu Bing3,Chen Shenghui2,Peng Xiaojie1,Zhang Youwei1,Zhao Jiongxin1

(1.State Key Laboratory for Modification of Chem ical Fibers and Polymer Materials,College of Materials and Engineering,DongHua University,Shanghai201620,China;2.Shanghai Tanlon Fiber Company Limited,Shanghai 201419,China;3.Shanghai Institute of Organic Chem istry,Chinese Academy of Science,Shanghai200032,China)

The effect of drawing ratios to the finalmechanical property of PSA fiber during the drawing process is systematically studied in this paper.And PSA fiber with tensile strength of 3.62 cN/dtex was prepared.When the jet stretch ratio was-50%~30%,the plastic drawing ratio was 2 and the hot drawing ratio was 2,the prepared PSA fiber has better mechanical properties.PSA was a kind of polymer which was difficult to crystallize,and the crystallinity of both PSA powder and drawn fiberswere low.There was a linear relationship between themacromolecular orientation factor and tensile strength of PSA fiber.Improving themacromolecular orientation factor of PSA fiber was an important approach to improve the tensile strength of it.

polysulfonam ide fiber;dawning;macromolecular orientation

O631.3;TQ340.65

A

1006-334X(2013)02-0001-05

2013-05-28

李虎敏(1986—),江苏镇江人,博士研究生,研究方向为溶液法纺丝成型机理的研究。