无卤阻燃PBT共聚酯的制备及表征

2013-07-02李仁海唐建兴秦振宝李红芳

张 军,李仁海,唐建兴,李 晶,秦振宝,李红芳

(中国石化仪征化纤股份有限公司研究院,江苏仪征 211900)

无卤阻燃PBT共聚酯的制备及表征

张 军,李仁海,唐建兴,李 晶,秦振宝,李红芳

(中国石化仪征化纤股份有限公司研究院,江苏仪征 211900)

采用PTA、BDO和阻燃剂三元共聚的方法合成得到了阻燃PBT共聚酯,研究表明阻燃剂降低了聚合反应速度,随阻燃剂含量的增加,影响程度加大;阻燃剂含量增加,共聚酯的极限氧指数提高,结晶性能下降,且随阻燃剂含量的增加,熔点及其熔融焓以接近线性方式减少;熔融指数分析表明共聚酯的流动性能有所降低。

阻燃 无卤 PBT 共聚酯

聚对苯二甲酸丁二醇酯(PBT)是一种重要的工程材料,广泛应用于电气、电子、汽车配件、纤维等领域,上述大多数产品都要求具有阻燃性能[1]。目前实现阻燃的方法主要有共混法和共聚法两种。共混法存在两大缺点,一是由于阻燃剂分散不均匀,为达到所需的阻燃效果,需加大阻燃剂的添加量,而过多的阻燃剂添加会使得材料的力学性能下降;二是二次加工过程不可避免会发生副反应,也会影响材料的性能[1]。共聚法具有阻燃剂分散均匀、阻燃性能持久、材料性能均一、易于后道加工等优点,特别适用于纺丝和制膜等应用领域。阻燃改性面临的另一大问题是阻燃剂是否会产生有毒化合物。目前广泛采用的含卤阻燃剂,在燃烧时会产生有毒化合物,造成人员伤害,欧盟在2003年公布了WEEE和ROHS两个指令,随后各种环保法规陆续出台,全球范围内电子电气、信息及办公家电等行业均开始要求材料无卤化[1]。一些大型的电子、电气生产商也制定了自己的无卤化标准,而且含卤阻燃产品在燃烧时,会产生含卤的酸,对电气产品产生强烈的腐蚀作用,造成二次损害。目前有较多的文献报道了共混法无卤阻燃PBT的开发[2-5],也有一些文献报道了共聚法制备无卤阻燃PET的方法[6-9],但共聚法制备无卤阻燃PBT的报道较少。笔者采用三元共聚的方法制备得到了无卤阻燃PBT共聚酯,并研究了阻燃剂含量对聚合反应速度、阻燃性能、结晶性能及共聚酯流动性能的影响。

1 试 验

1.1 原料

对苯二甲酸,工业级,中国石化仪征化纤PTA生产中心提供;

1,4-丁二醇、钛酸四丁酯,中国石化仪征化纤PBT生产中心提供;

阻燃剂PE,实验室合成。

1.2 共聚酯的制备方法

聚合实验在2.5 L聚合小釜上进行,首先依据实验配方将阻燃剂、对苯二甲酸、1,4-丁二醇及催化剂加入到聚合小釜中。采用氮气置换反应釜中的空气,共进行3次,打开热油加热炉,对反应釜进行升温,控制一定的热油温度,在200~230℃范围内进行常压酯化反应。根据精馏塔脱水柱的柱顶温度控制酯化结束时间,当柱顶温度降低到87℃以下时,酯化反应结束。关闭与脱水柱相连的阀门,打开真空泵,慢慢打开反应釜与缩聚真空系统相连的阀门,在45 min内建立高真空,在250~260℃下进行缩聚反应,缩聚一定时间后,得到共聚酯的聚合样品。

1.3 分析测试

1.3.1 特性粘数测试

特性粘数采用Viscotek公司的相对粘度仪Y-501进行分析测试,即共聚酯试样溶解于苯酚-四氯乙烷(质量比3∶2),浓度约为0.005 g/m L,25℃下用乌氏粘度计测量流出时间,根据公式计算出特性粘数:

1.3.2 共聚酯的氧指数测试

氧指数采用SUGA公司的氧指数测试仪ON-1进行测试,即将从反应釜中拉出的约φ3 mm聚酯条,剪成长约200 mm,垂直安装在燃烧室内的夹具上。参照GB/T2406.2-2009测试得到样品的氧指数。

1.3.3 样品结晶性能测试方法

样品结晶性能采用差热扫描仪(DSC)Perkin-Elmer DSC-7分析,测试过程中通入氮气保护,流量为20 m L/m in,参比物为铝坩锅。测试前以铟和锡为标准物质进行温度和热量校正。共聚酯切片以10℃/m in速度从25℃升温到260℃,得到共聚酯样品的结晶熔点和熔融焓。

1.3.4 熔融指数测试

共聚酯的熔融指数采用承德精密试验机有限公司的XRL-400熔体流动速率仪测试,即将仪器升温到250℃,待温度恒定后,加入并压实样品,在2.16 kg/cm2压力下测试熔体流出速度,得到熔体质量流动速率。

2 结果与讨论

2.1 阻燃剂添加量对聚合过程的影响

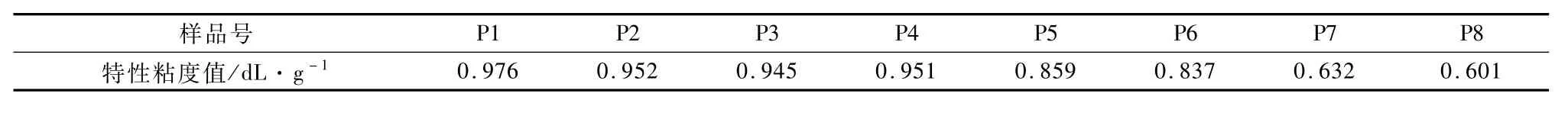

试验考察了8个水平阻燃剂含量的聚合实验,聚合得到的样品分别标记为P1、P2、P3、P4、P5、P6、P7、P8,样品中阻燃剂含量随样品序号增加而增加。所得共聚酯样品按照特性粘数的测试方法进行测试,结果列于表1中。从表中数据可以看出,当阻燃剂的添加量不大时,聚合得到共聚酯样品(P1、P2、P3及P4)的特性粘数在0.95~0.98 dL/g之间,相差不大,说明在低阻燃剂含量的情况下,阻燃剂对聚合反应影响不大。进一步增加阻燃剂的含量,得到两个共聚酯样品(P5和P6)的特性粘数在0.83~0. 86 dL/g之间,说明在中等含量的情况,阻燃剂减慢了聚合反应速度;P7及P8两个样品进一步增大了阻燃剂含量,所得样品的特性粘数更小,在0.60~0.64 dL/g之间,说明在高含量阻燃剂的情况下,阻燃剂对聚合反应的影响更明显。

表1 聚合样品特性粘数

2.2 阻燃剂添加量对阻燃性能的影响

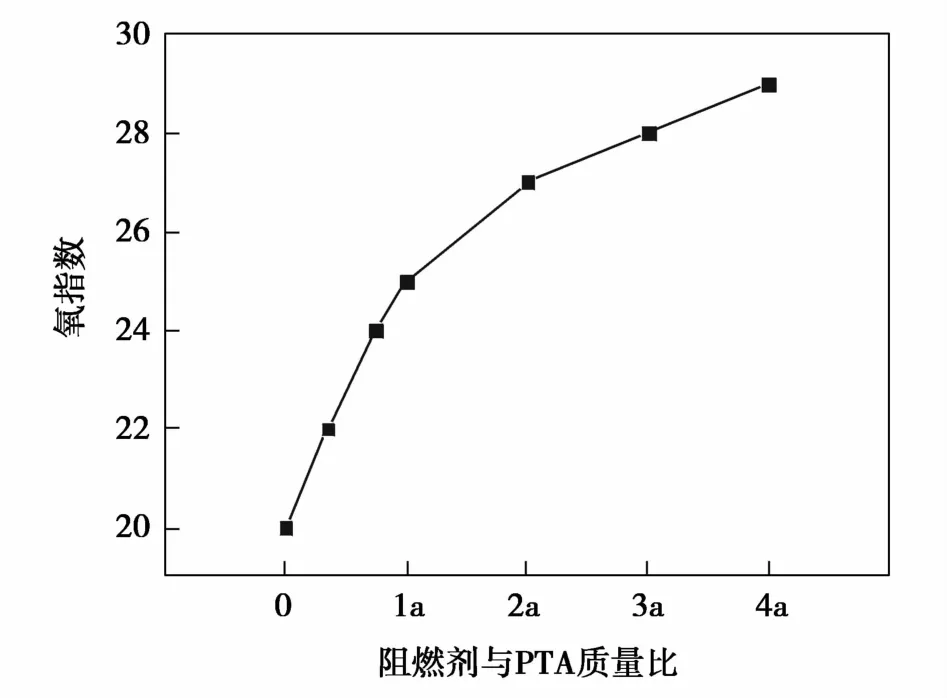

将聚合得到的不同阻燃剂含量的共聚酯样品及空白PBT样品进行了氧指数测试,空白PBT样品的极限氧指数值约为20,所有共聚阻燃样品的极限氧指数值均大于20,表现出阻燃性能。图1是聚合样品极限氧指数与阻燃剂含量的关系,从图中可以看出,随阻燃剂含量的增加,氧指数增大,且在低浓度时增长较快,高浓度时增速减慢。

图1 聚合样品极限氧指数与阻燃剂含量的关系

2.3 阻燃剂对聚合物结晶性能的影响

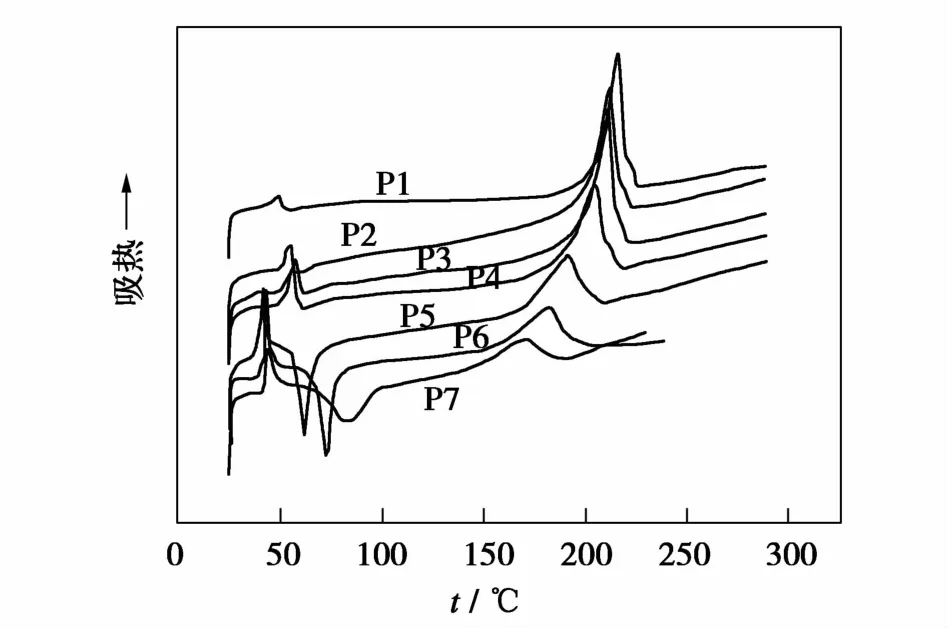

图2是聚合样品DSC分析第一条升温线,从图中可以看出,随着阻燃剂含量的增加,聚合物的熔点不断下降,且结晶熔融焓减少。当阻燃剂与PTA比例小时(P1、P2、P3及P4),样品在DSC升温过程中,未出现升温结晶峰,而阻燃剂与PTA比例大时(P5、P6及P7),均出现了升温结晶峰,聚合物呈现出不同的结晶特征。所有的聚合样品均在玻璃化转变温度附近出现了一个吸热峰。当阻燃剂与PTA比例小时(P1、P2、P3及P4),此峰相对比较小,且峰温度有增加趋势;当阻燃剂与PTA比例大时(P5、P6及P7),峰面积变大,且峰的温度比上述4个样品要低。此峰可能是聚合物在挤出造粒过程中,形成了一个亚稳态构型,当DSC分析时,温度升至玻璃化转变温度附近,会发生构型转变,吸收热量所致。

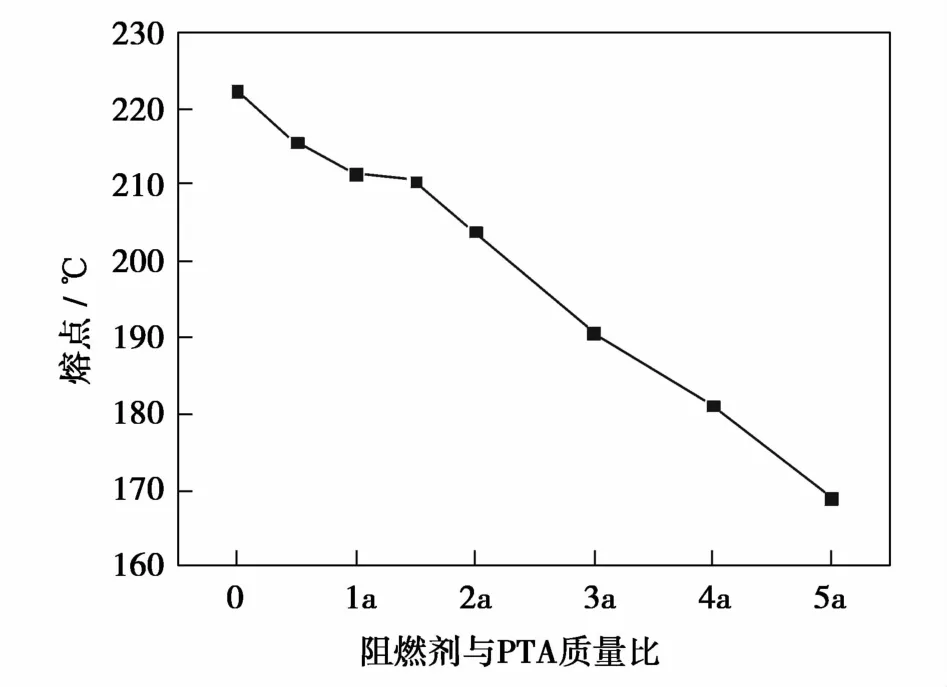

图3是聚合样品熔点随阻燃剂含量变化曲线,从图中可以看出,随着阻燃剂与PTA质量比的增加,聚合样品的熔点降低,且以接近线性的方式减少。

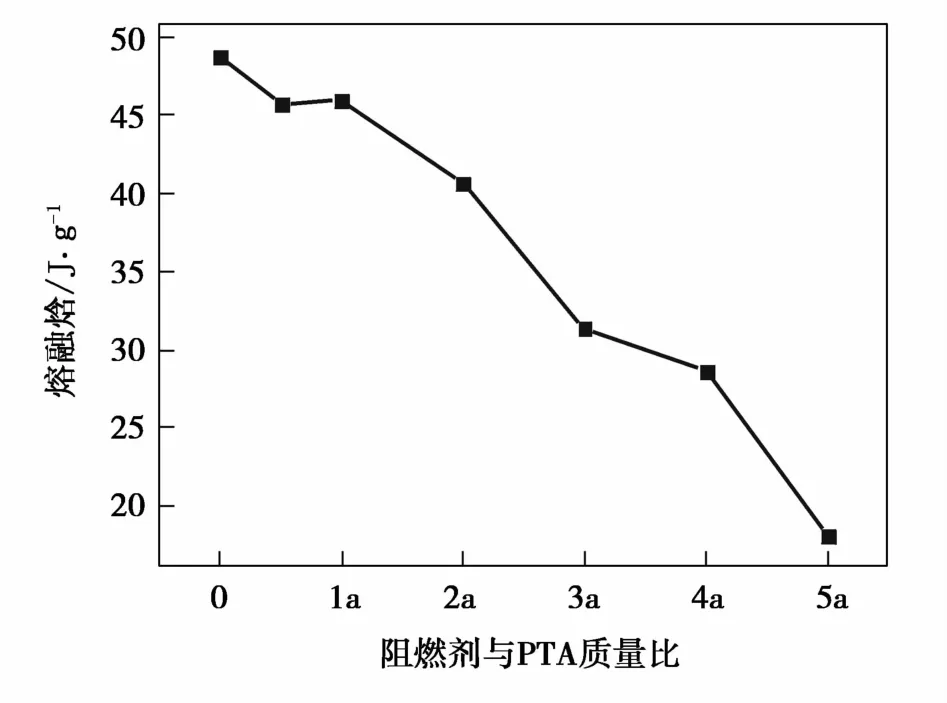

图4是聚合样品结晶熔融焓随阻燃剂含量的变化。从图中可以看出,同样聚合样品的结晶熔融焓也随着阻燃剂与PTA质量比的增加而减少,且也以接近线性的方式减小。

图2 聚合样品DSC分析第一条升温曲线

图3 聚合样品熔点与阻燃剂含量的关系

图4 聚合样品结晶熔融焓与阻燃剂含量的关系

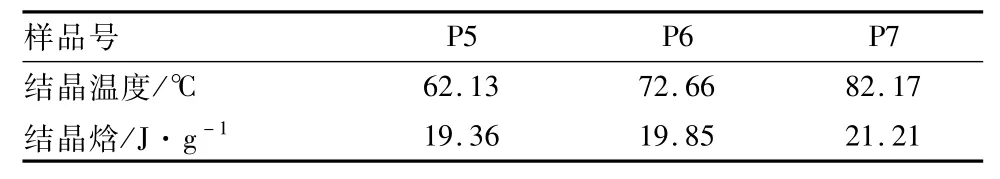

阻燃剂与PTA的比例大的3个样品(P5、P6及P7)均在DSC升温过程中出现了结晶峰,将结晶峰温度及结晶焓均列于表2中。从表中数据可以看出,结晶温度随着阻燃剂与PTA质量比的增加而增加,结晶焓也呈现出同样的规律,也随着阻燃剂与PTA质量比的增加而增加。

表2 聚合样品结晶温度及结晶焓

2.4 阻燃剂的添加量对熔融指数的影响

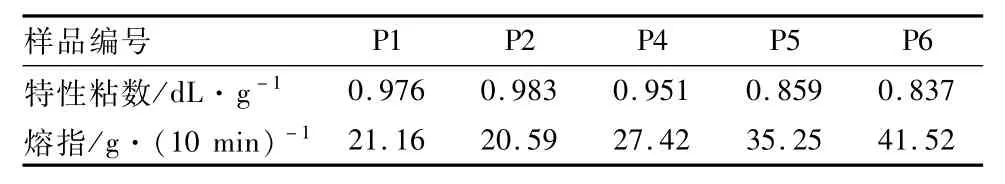

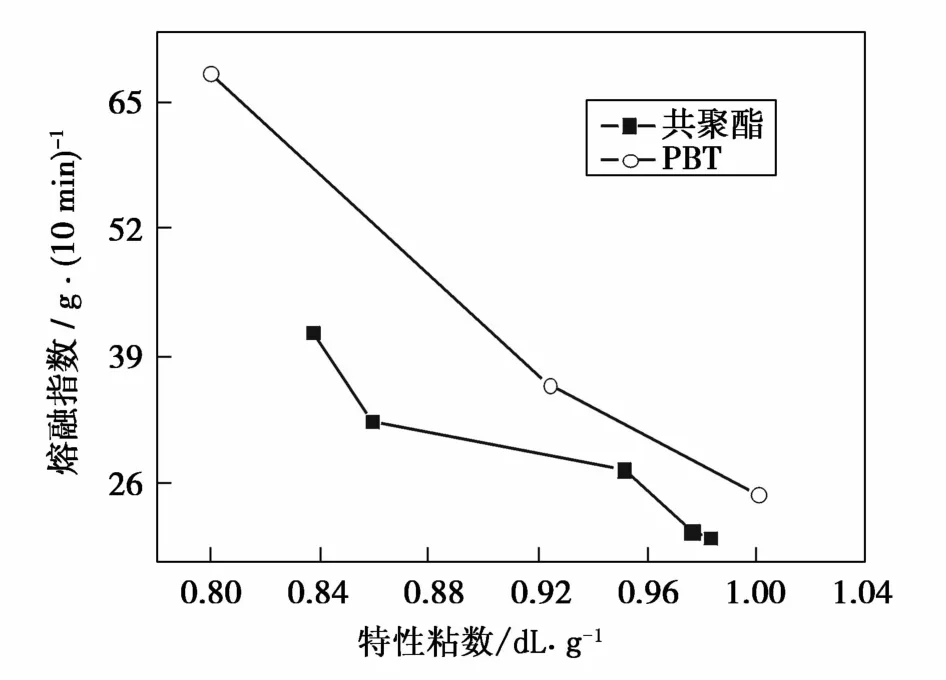

将聚合得到的共聚酯样品进行了熔融指数测试,所得结果列于表3中。图5中绘出了共聚酯的熔融指数随特性粘数的变化规律,同时与不同特性粘数的空白PBT熔融指数进行了对比。从图5中空白PBT的熔融指数随特性粘数变化规律可以看出,特性粘数是影响熔融指数的重要因素,随特性粘数的增加,熔融指数快速降低。在相同特性粘数的情况下,共聚酯的熔融指数均比空白PBT要低,说明阻燃剂的加入,影响了分子链的规整度,进而影响了熔体的流动。但与特性粘数相比,其影响性要小很多。对比表3中P1和P2两个样品,P2样品的阻燃剂含量比P1大一倍,同时P2样品的特性粘数也比P1稍大,但P2样品的熔融指数只比P1样品稍小,说明在低阻燃剂含量的情况下,阻燃剂含量对熔指的影响不大。对比P4、P5、P6 3个样品,随着序号的增加,阻燃剂含量增加,同时样品的特性粘数降低,测试得到的熔融指数也在增加。与空白PBT熔融指数随特性粘数变化规律对比可以看出,阻燃剂含量的增加对熔融指数变化贡献不大。

表3 阻燃共聚酯样品熔融指数

图5 熔融指数随特性粘数的变化

3 结 论

a)采用三元共聚的方法可以制得阻燃PBT共聚酯;

b)阻燃剂对共聚反应速度有一定的影响,低阻燃剂含量的情况下,阻燃剂影响不大,而在高含量情况下,影响较大;

c)阻燃剂含量影响共聚酯的结晶性能,随阻燃剂含量的增加,结晶熔点及熔融焓随阻燃剂含量的增加以接近线性的方式减小;共聚酯样品随阻燃剂含量的增加,氧指数增大,阻燃性能增加,且在低浓度时增长较快,高浓度时增速减慢;

d)在相同特性粘数情况下,阻燃共聚酯的熔融指数要小于空白PBT,阻燃剂含量对聚合样品熔融指数影响较小,特性粘数是影响熔融指数的主要因素,随特性粘数的降低,熔融指数增大。

[1] J谢尔斯,T E朗.现代聚酯[M].化学工业出版社,2006:234-236.

[2] 孟繁茂,王彦林,李宝荣,李志.PBT专用无卤无磷阻燃增韧母粒及其制备方法:CN,101798447A[P].2010-03-09.

[3] 何波兵,陈铉.无卤阻燃增强聚对苯二甲酸丁二醇酯复合材料及其制备方法:CN,101525479A[P].2009-04-02.

[4] T Ishikawa,IMaki,K Takeda.Flame Retardancy of Poly(butylene terephthalate)Blended with Phosphorous Compounds[J].Journal of Applied Polymer Science,2004,92:2326-2333.

[5] T Ishikawa,T Ueno,YWatanabe,et al.Flame Retardancy of Polybutylene Terephthalate Blended with Various Oxides[J].Journal of Applied Polymer Science,2008,109:910-917.

[6] 闫小燕.磷系阻燃PET合成工艺探讨[J].聚酯工业,2010,23(2):16-17.

[7] 魏雪梅,王锐,张大省.共聚改性阻燃PET的制备[J].合成纤维工业,2008,31(3):42-45.

[8] 张晓静.阻燃聚酯切片合成工艺优化[J].石油化工技术与经济,2009,25(3):40-44.

[9] J Asrar,Pierre A B,JHurlbut.Synthesis and Characterization of a Fire-Retardant Polyester:Copolymers of Ethylene terephthalate and 2-Carboxyethyl(phenylphosphinic)Acid[J].Journal of Polymer Science:Part A:Polymer Chemistry,1999,37:3119-3128.

Preparation and characterization of halogen-free flam e reatarding PBT copolyester

Zhang Jun,Li Renhai,Tang Jianxin,Li Jing,Li Hongfang

(Sinopec Yizheng Chemical Fibre Co.Ltd.,Yizheng Jiangsu 211900,China)

In this work flame retarding PBT copolyester has been prepared via copolymerization of PTA,BDO and flame retardant.It is found that the flame retardant reduces the polymerization rate and its effect increases with the content of the additive.The DSC analysis of copolyester samples shows that the melting temperature and heat reduce lineally with the content of the flame retardant and the limited oxygen index of copolyester increases with the concentration of flame retardant.The analysis data shows the melt flow index of copolyester is lower than the blank PBT with same intrinsic viscosity.

Halogen-free;flame retardant;PBT;copolyester

TQ323.41

A

1006-334X(2013)02-0009-04

2013-02-22;

2013-05-02

张军(1967—),江苏江都人,教授级高级工程师,主要从事高分子聚合研究工作。