新城金矿中段顶柱盘区回采顺序优化*

2013-06-26朱万成张洪训王青元魏晨慧

关 凯 朱万成 张洪训 王青元 魏晨慧

(东北大学资源与土木工程学院)

进行矿山开采,不同的回采顺序会对采场和围岩的应力场、位移场以及稳定性产生不同程度的影响[1-2]。采用合理的矿体回采顺序,不仅可以改善岩体的应力分布状态,还能控制由于多次采动影响造成的应力增高带相互重叠的程度[3]。因此,确定合理的回采顺序是矿山进行安全、高效生产的重要环节。国内不少专家学者对此进行了研究。通过分析比较不同回采顺序下采场和围岩的应力、位移等分布状态,确定了最优的开采方案[4-5]。郭立等[6]对冬瓜山矿床的回采顺序进行了模拟分析,认为采用屈服函数作为地下工程稳定性的判定准则是可行的。采场围岩能量释放率和体积闭合量也可作为综合评价采场稳定性的重要依据[7-8]。Wang等[9]和陈新胜等[10]通过数值模拟方法,定量地计算了回采过程中采场位移、应力随每步回采的动态变化过程,对采场的稳定性做出了直观的判断。

然而,上述文献在对不同回采顺序的模拟结果进行比较时,考虑到的参数指标不够完善,并且对具有不同开挖步数的回采顺序间的分析对比研究得较少。因此,为了较清晰全面地分析结果,本研究基于岩体结构面非接触扫描方法,对新城金矿Ⅴ#矿体-580 m中段顶柱采场顶板和边帮进行了结构面调查,并依据Hoek-Brown准则[11]计算得到了岩体的物理力学参数,运用有限元数值分析软件COMSOL-Multiphysics模拟分析了-580 m中段顶柱盘区在4种回采顺序条件下关键部位的应力、位移的动态变化过程,再结合各方案顶板的破坏情况,最终确定出最优的回采顺序。

1 工程概况

新城金矿Ⅴ#矿体-580 m中段顶柱位于171~187勘探线,标高在-536 m~-530 m。矿体走向北东31°,倾向北西,倾角35°。矿体沿走向长约240 m,平均水平厚度72 m,矿石量258 829 t,矿石品位2.66 g/t,含金属量687.8 kg。顶柱普氏系数f=6~8,矿岩较为破碎,裂隙发育,稳固性较差。根据初步设计方案,矿体开采采用机械化盘区上向进路充填采矿法,采场以盘区形式布置。

2 数值模型

2.1 创建三维模型

创建合理的三维模型是进行数值模拟和分析的基础和前提。根据新城金矿Ⅴ#矿体的赋存条件及开采现状,建立了三维计算模型,见图1(图中深色部分即为-580 m中段顶柱)。

图1 三维计算模型(单位:m)

模型高度取地表以下400~700 m,长500 m,宽450 m;顶柱位于-536~-530 m,沿走向最大长度为220 m,垂直走向最大宽度为130 m,厚为6 m,倾角为35°。矿体中有4个隔离矿柱,将顶柱划分为6个盘区。沿矿体走向的隔离矿柱宽为6 m,其他垂直于走向的隔离矿柱宽分别为10 m、15 m和10 m,并且在隔离矿柱中均开挖有凿岩或出矿巷道,巷道尺寸为3.1 m×3.2 m。在顶柱上方设置有1 m厚的人工假顶,假顶和顶柱上下分别有50 m厚的充填体。

采用四面体单元进行网格划分,对模型中的核心部分(盘区、人工假顶等)尽可能地细化,而对其他相对不是很重要的辅助部分划分得粗略一些。本次共划分单元总数达91 444个,共计46 590个自由度。

2.2 物理力学参数

为了尽可能真实地反映岩体的力学信息,采用3GSM非接触数字扫描系统,构建岩体表面真三维数字模型,并对其进行处理,得到岩体大量、翔实的几何测量数据,再结合广义Hoek-Brown准则计算得到岩体的物理力学参数,见表1。

表1 物理力学参数

2.3 控制方程及约束、屈服条件

2.3.1 固体力学平衡方程

固体变形的弹性力学平衡微分方程为

式中,σij,j为应力张量,Fi为体积力。

假定介质为各向同性的弹性介质,故其满足以总应力张量σij和应变张量εij表达的弹性本构关系。本构方程的表达式为

式中,Dijkl为弹性张量,对各向同性的弹性介质,其值只与弹性模量和泊松比有关。

2.3.2 边界条件

本次模拟研究中初始地应力的计算是依据北京科技大学在新城金矿现场测量所得的地应力回归方程[12]

式中,σh,max,σh,min和σv分别为最大、最小水平地应力以及垂直地应力,MPa;H为埋深,m。其中最大水平地应力垂直于矿体走向,最小水平地应力沿着矿体走向。

上述应力边界条件分别施加于模型的2个相邻侧面及上顶面,其余边界均采取法向位移约束。

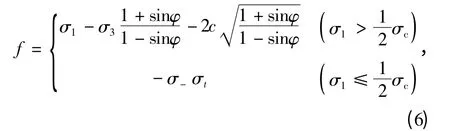

2.3.3 屈服准则

由于岩土材料属于粒状体材料,主要依靠颗粒间的摩擦承受荷载,因此,其变形或破坏受摩擦力的控制;当材料中剪应力和正应力的共同作用克服了粒子间的摩擦力时,材料即会发生破坏。因此Mohr-Coulomb准则在岩体工程中应用得比较广泛,其屈服函数为

式中,σ,σ3分别为第一和第三主应力;σc,σt分别为材料抗压强度和抗拉强度;c,φ分别为内聚力和内摩擦角。

上述屈服函数表明在σ1满足一定条件,且当f>0时,材料即发生剪切或拉伸破坏。

3 回采顺序方案

考虑矿体的开采技术条件,提出4种可能的盘区回采顺序。回采工艺的原则为先采上盘后采下盘,在对顶柱某盘区进行回采的同时,充填上一步回采后的采空区。具体回采顺序方案参见图2。

图2 顶柱平面

1—1#隔离矿柱;2—2#隔离矿柱;3—3#隔离矿柱;4—4#隔离矿柱;

5—3#联络巷;6—2#联络巷;7—1#联络巷;8—运输巷;

方案1:从左至右顺序回采,先依次回采上盘所有盘区,再依次回采下盘所有盘区,盘区回采顺序为

方案2:从左至右顺序回采,上下盘相邻盘区依次回采,回采顺序为

方案3:从两边至中间顺序回采,先回采上盘所有盘区,再回采下盘所有盘区,盘区回采顺序为

方案4:从两边至中间顺序回采,上下盘相邻盘区依次回采,回采顺序为

其中方案1和方案2为6步开挖过程,方案3和方案4为4步开挖过程。

4 模拟结果分析

对顶柱的回采是一个多步开挖的加卸载过程,不同的回采顺序会使岩体产生不同的力学响应。所以只有通过大量的计算和分析,比较不同顺序下的应力、位移和破坏区动态变化过程,才能确定最安全可靠的回采方案[13]。

4.1 方案1和方案2的优化分析

4.1.1 主应力对比分析

应力分析结果表明,随回采的推进,待采顶柱以及采空区顶板均出现了较大范围的压应力集中,而隔离矿柱特别是1#隔离矿柱不仅出现压应力集中,局部也出现了较大的拉应力。方案1和方案2的人工假顶、顶柱和隔离矿柱主应力对比结果如图3所示。

图3 主应力对比曲线

由统计结果可知,只有待采顶柱的第三主应力方案1比方案2小,其他指标均有方案2优于方案1,显然,方案2的回采顺序较优。

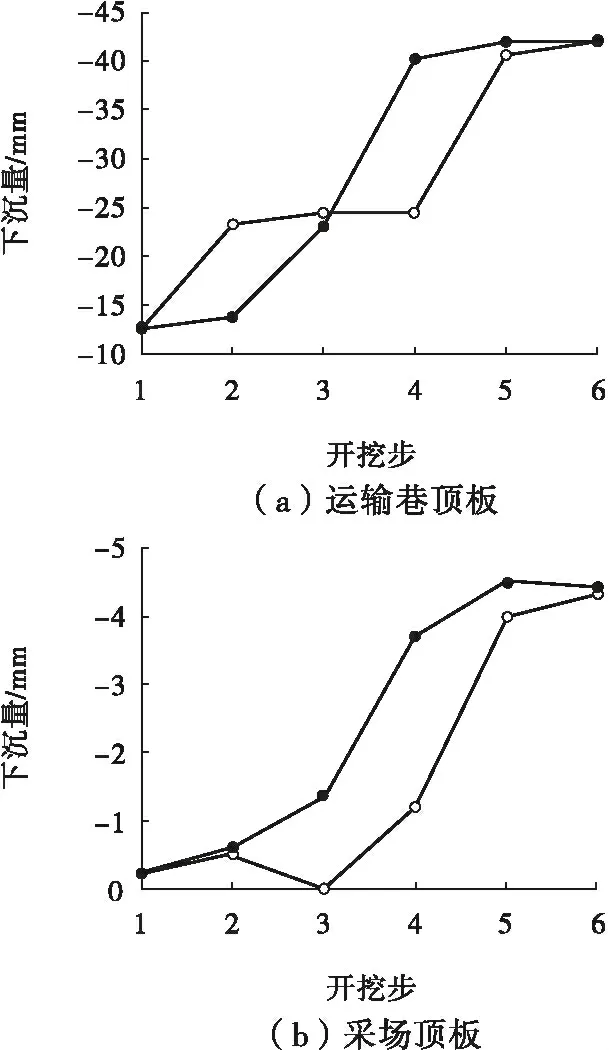

4.1.2 位移对比分析

在位移分析中,竖直位移比水平位移更重要,因为较大的竖直位移可能会引起顶板冒落。在顶柱的回采过程中,采场以及与最大地应力方向垂直的运输巷的顶板稳定情况关乎整个回采作业的安全和施工进度,必须予以认真研究。采场和运输巷的顶板下沉量对比曲线如图4所示。方案1和方案2分别回采至中期第5步和第4步(均对应于回采22盘区)时,采场顶板下沉量增幅最大,这是由于22盘区采场暴露面积较大的缘故。从图可看出,2个方案在采场顶板下沉量上难分优劣,而方案1的运输巷顶板稳定性比方案2好。故综合考虑可得,方案1较优。

图4 顶板下沉量对比曲线

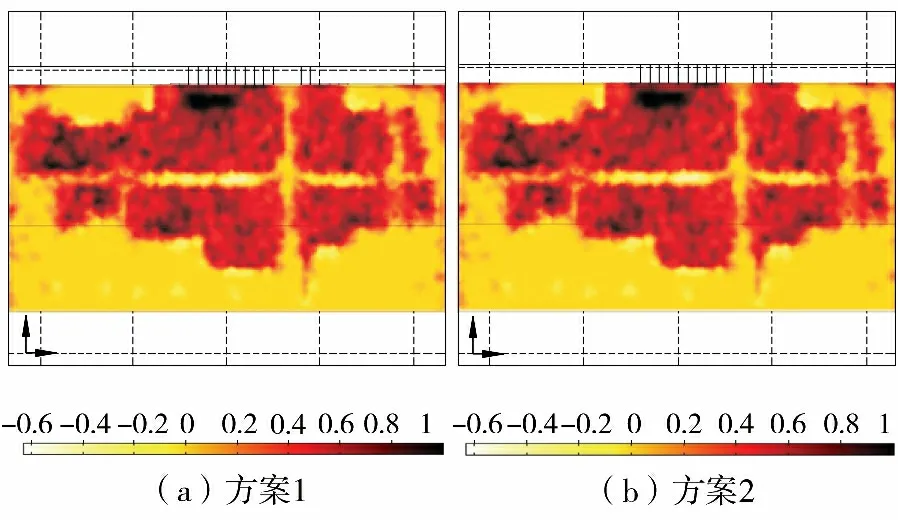

4.1.3 破坏区对比分析

材料破坏情况是分析稳定性的重要依据,当应力达到峰值强度后,材料将发生破坏,其承载能力会大大降低。

在回采过程中,充填体和1#隔离矿柱主要发生拉伸破坏,而采场顶板和其他隔离矿柱主要为压剪破坏。图5和图6分别为回采末期采场和隔离矿柱以及采场顶板的破坏区对比图(图中负值和正值区域分别表示发生拉伸破坏和压剪破坏程度;0表示结构稳定,不发生破坏)。

图5 采场、隔离矿柱破坏区对比

图6 采场顶板破坏区对比

对方案1,采场和隔离矿柱以及顶板的破坏区体积分别为40 016 m3和9 000 m3;对方案2,则分别为40 934 m3和9 005 m3。从中可知,采用方案1能使采场等产生的破坏区体积更小,因此方案1更优。

综合比较以上各个因素得出,在方案1和方案2中应该优先考虑采用方案1的回采顺序。

4.2 方案3和方案4的优化分析

4.2.1 主应力对比分析

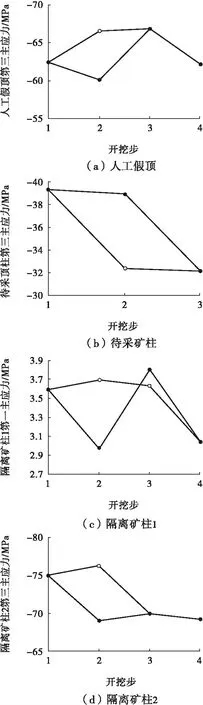

与前述应力分析方法相同,研究方案3和方案4人工假顶、顶柱和隔离矿柱的主应力情况,比较结果如图7所示。

可见,相比于方案3,方案4能使人工假顶和隔离矿柱中的应力更小,是更优的回采顺序。

4.2.2 位移对比分析

图8为运输巷和采场的顶板下沉对比曲线。方案3和方案4的采场顶板下沉量差异不大,而在运输巷顶板下沉指标上前者明显优于后者,特别是在第2步回采时,方案3顶板下沉量远远小于方案4。因此,从顶板下沉量来看,方案3较优。

4.2.3 破坏区对比分析

分别比较回采末期方案3和方案4采场、隔离矿柱以及采场顶板的破坏区大小,如图9和图10所示(正负值数值含义同图5和图6)。

图7 主应力对比曲线

经计算得到,方案3采场和隔离矿柱以及顶板的破坏区体积分别为39 320 m3和9 006 m3,而方案4分别为40 606 m3和9 008 m3。通过对比可知,方案3为较优方案。

综上所述,方案3总体上优于方案4,为可考虑采用的方案。

4.3 最优方案的选定

图8 顶板下沉量对比曲线

图9 采场、隔离矿柱破坏区对比

图10 采场顶板破坏区对比

对各方案的分析可发现,在每步回采时,1#和2#隔离矿柱在整个顶柱中几乎分别承受最大的拉应力和压应力,破坏较严重;在回采22盘区时,采场顶板下沉量增幅最大,对回采和充填作业构成较大威胁。因此,为在方案1和方案3中选出最优者,本文综合考虑以上各因素并结合回采末期相关指标的大小关系来进行优化分析。

由表2可知,方案1的1#和2#隔离矿柱破坏区均比方案3小,但差值不足6 m3;其余指标两者相差不大,这说明采用方案1比方案3略优。

表2 回采过程中相关参数最大值统计结果

回采结束后,方案1和方案3关键部位破坏区大小以及采场和各巷道的顶板下沉量模拟结果如表3所示。可见,两者在联络巷及采场的顶板下沉量上差别不大;虽然采用方案1使采场、隔离矿柱形成的破坏区比方案3稍大,却更有利于采场顶板的安全,也使运输巷顶板下沉量达到最小。因此,综合来看,采用方案1更合理。

表3 回采结束后破坏区体积及顶板下沉量统计结果

以上2个方案的优化分析表明,当采用从左至右顺序回采,先依次回采上盘所有盘区,再依次回采下盘所有盘区的回采顺序时,顶板等处于最有利的力学状态,所以将方案1确定为顶柱盘区回采的最优方案。

5 结论

(1)在不同的回采顺序下,顶柱及顶板呈现不同的应力状态和破坏程度,说明采场的稳定性与回采顺序密切相关。

(2)采用从左至右顺序回采,先依次回采上盘所有盘区,再依次回采下盘所有盘区的回采顺序,有利于回采区域在开挖过程中结构的稳定,为最优的回采顺序。

(3)回采过程中,1#和2#隔离矿柱应力集中,充填体破坏严重,22盘区回采时采场顶板下沉量增幅最大,需加强支护,采用更高强度的充填体。

[1] 朱维申,何满潮.复杂条件下围岩稳定性与岩体动态施工力学[M].北京:科学出版社,1996.

[2] Zhu Weishen,Li Shucai.Optimizing the construction sequence of a series of underground openings using dynamic construction mechanics and a rock mass fracture damage model[J].International Journal of Rock Mechanics and Mining Sciences,2000(3):517-523.

[3] 王御宇,李学峰,李向东.深部高应力区卸压开采研究[J].矿冶工程,2005,25(4):4-7.

[4] Zeng Qianbang,Cheng Guoming,Liu Huanyu.The influence of Auger mining excavation sequence on inter-hole pillar stability below the final highwall of a surface coal mine[J].International Journal of Rock Mechanics and Mining Sciences,2006(7):1134-1138.

[5] 乔 兰.新城金矿深部采场结构参数和开采顺序优化研究[J].金属矿山,2001(6):11-15.

[6] 郭 立,吴爱祥,邵 武.冬瓜山矿床开采顺序的数值模拟分析[J].化工矿物与加工,2002(3):10-13.

[7] 闫道全,周克良.小铁山矿沿走向回采顺序的三维有限元优化[J].西部探矿工程,1998(1):64-67.

[8] 李学锋,李向东,周爱民.凡口铅锌矿深部矿体开采顺序研究[J].金属矿山,2004(12):12-14.

[9] Wang Shuren,Wang Hu,Li Yong,et al.Optimization analysis of mining sequence to danhou coal mine under complicated hydrogeological conditions[J].Advanced Materials Research,2012(3):2992-2997.

[10] 陈新胜,王剑波,刘性峰.基于围岩稳定性的阶段中矿块开采顺序的数值模拟优化[J].西部探矿工程,2007(8):107-110.

[11] Hoek E,Carranza-Torres C,Corkum B.Hoek-Brown failure criterion-2002 edition[C]∥Proceedings of 5th North American Rock Mechanics Symposium.Toronto:[s.n],2002:267-273.

[12] 张大磊.新城金矿Ⅴ号矿体-580 m采场开采方式优化研究[J].山西建筑,2012(19):94-95.

[13] 蔡美峰,何满潮,刘东燕.岩石力学与工程[M].北京:科学出版社,2002.