低硅铁尾矿陶粒的制备与应用

2013-08-22王德民雷国元宋均平刘博华罗文斌程依金

王德民 雷国元 宋均平 王 涛 刘博华 罗文斌 程依金 刘 署

(1.武汉科技大学资源与环境工程学院;2.武汉科技大学矿产资源高效利用与造块湖北省重点实验室;3.武汉钢铁(集团)矿业有限责任公司)

我国铁矿资源具有贫、细、杂的特点,铁矿石选矿会产生大量的细粒尾矿。尾矿堆存不仅占有土地,而且对库区周边、尤其对库区下游环境构成潜在危害。截止到2011年底,我国尾矿堆存量高达120亿t左右,而且每年以15亿t左右的速度在增长,与之相对应的是我国目前尾矿利用率不足当年产尾矿的17%[1-2],铁尾矿处置及其综合利用是行业面临的重大课题。

回填矿山采空区、生产建材是很有前景的尾矿处置和综合利用技术。轻质、高强、多功能化是建材行业的发展趋势,陶粒是建材领域重要的轻质骨料,市场前景良好。目前,用高硅铁尾矿制备多孔陶粒的研究有过报道[3],但用低硅铁尾矿制备陶粒却鲜见报道,用低硅铁尾矿制造轻质陶粒依然有大量的工作要做。本研究将以某低硅铁尾矿为原料开展陶粒的研制与应用工作。

1 试验原料

(1)铁尾矿。取自某铁矿山,粒度筛析结果见表1,主要化学成分分析结果见表2,XRD图谱见图1。

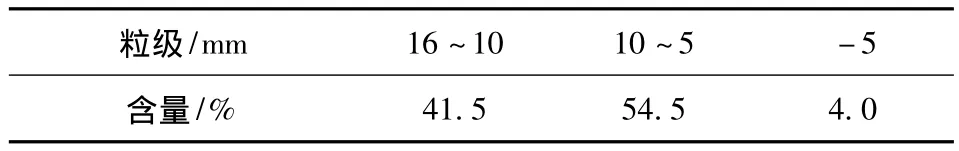

表1 铁尾矿粒度筛析结果

表2 铁尾矿主要化学成分分析结果 %

图1 铁尾矿XRD图谱

由表1、表2可知,该铁尾矿属于细粒低硅铁尾矿,添加高硅、高铝成分有利于提高生球的硅、铝含量。

由图1可知,铁尾矿的主要矿物相为石英(SiO2)、镁方解石((Mg0.064Ca0.936)CO3))、斜长石((Na,Ca)(Si,Al)4O8)、赤铁矿(Fe2O3)、铁辉石(CaFe(Si2O6))等。

(2)工业粉状废物。取自某电厂,-38.5 μm占89.5%,具有高硅、铝特征,用于低硅铁尾矿陶粒制备可以弥补铁尾矿的硅、铝不足。其主要化学成分分析结果见表3,XRD图谱见图2。

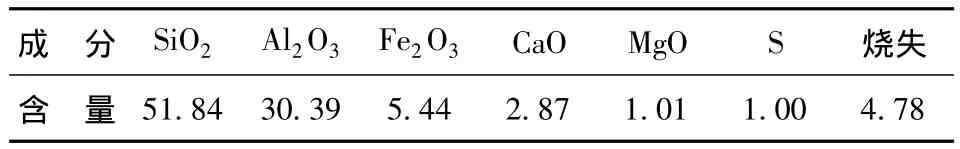

表3 工业粉状废物主要化学成分分析结果 %

图2 工业粉状废物XRD图谱

从表3可知,该工业粉状废物SiO2、Al2O3含量高达51.84%和30.39%,具有较好的提高生球硅、铝含量的效果。

由图2可知,工业粉状废物的主要矿物相有石英(SiO2)、赤铁矿(Fe2O3)、多铝红柱石(Al2.3Si0.7O4.85)、 钠长石(Na(AlSi3O8))等。

(3)KD。一种粉状农业废弃物,磨细后取-100目部分。KD具有成孔、供热作用。

(4)水泥。为湖北华新水泥股份有限公司制造的42.5普通硅酸盐水泥。

(5)水。为生活用自来水。

2 试验方法

2.1 铁尾矿陶粒制备

2.2 轻质陶粒型混凝土制备

在《JGJ51—2002 轻骨料混凝土技术规程附录A》规定的范围内进行轻质陶粒型混凝土原料的配比试验(取最佳工艺条件下烧制的陶粒),按计算后的配合比称取陶粒和水泥,将陶粒预湿至饱和面干后与水泥、水混匀,然后浇筑在体积为100 mm×100 mm×100 mm的模具中,人工捣实后放在20℃的YH-40B型恒温养护箱中静停养护10 d,使料浆硬化成型。

2.3 产品分析

2.3.1 铁尾矿陶粒性能分析

根据GB/T 17431.2—2010测定铁尾矿陶粒的堆积密度、表观密度、筒压强度、吸水率和空隙率;根据GB/T 3810.3—1999测定铁尾矿陶粒的显气孔率,用X'Pert MPD Pro型X射线衍射仪对铁尾矿、工业粉状废物和铁尾矿陶粒进行物相分析。

2.3.2 轻质陶粒型混凝土性能分析

用TYE-2000型压力试验机测定抗压强度,根据GB/T 10297—1998用QTM-500型导热系数测定仪测定样品导热系数。

3 试验结果与讨论

3.1 陶粒原料成分试验

3.1.1 KD添加量试验

固定工业粉状废物添加量为固体原料总质量的17%,低硅铁尾矿+KD总添加量为固体原料总质量的83%,KD添加量变化范围为固体原料总质量的6%~12%,KD添加量对陶粒性能影响试验结果见图3。

由图3可见,随着KD添加量的增加,陶粒的筒压强度和表观密度逐渐降低,而陶粒吸水率和显气孔率逐渐增加。综合考虑,确定KD添加量为固体原料总质量的8%。

图3 KD添加量对陶粒性能影响试验结果

3.1.2 工业粉状废物添加量试验

固定KD的添加量为固体原料总质量的8%,低硅铁尾矿+工业粉状废物总添加量为固体原料总质量的92%,工业粉状废物添加量变化范围为固体原料总质量的13%~19%,工业粉状废物添加量对陶粒性能影响试验结果见图4。

图4 工业粉状废物添加量对陶粒性能的影响

由图4可见,随着工业粉状废物添加量的增加,陶粒的强度和表观密度逐渐增加,而陶粒吸水率和显气孔率逐渐降低,且各指标变化趋势均较为平缓。综合考虑,确定工业粉状废物的添加量为固体原料总质量的17%。

3.2 铁尾矿陶粒的物理性能及XRD图谱

3.2.1 铁尾矿陶粒的物理性能

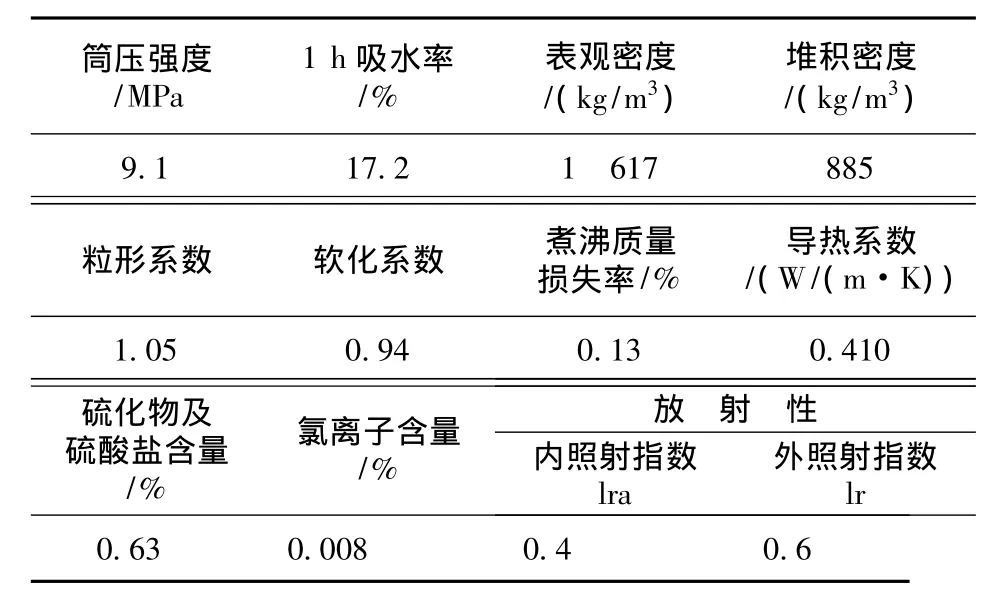

对原料中铁尾矿、工业粉状废物、KD的质量比为75∶17∶8的陶粒进行了粒度分析和物理性能分析,结果分别见表4、表5。

表4 成品陶粒的筛析

表5 成品陶粒的物理性能

由表5可见,成品陶粒的各项性能指标均达到《GB/T 17431.1—2010 轻集料及其试验方法》中粉煤灰陶粒的技术标准。

3.2.2 铁尾矿陶粒的XRD图谱

铁尾矿陶粒的XRD图谱见图5。

图5 铁尾矿陶粒XRD图谱

由图5可见,低硅铁尾矿陶粒中主要为辉石(Ca(Mg,Fe,Al)(Si,Al)2O6)、赤铁矿(Fe2O3)、钠长石((Ca,Na)(Si,Al)4O8)等矿物相。通过与图1、图2的对比可以看出,陶粒焙烧前后的矿物相发生了显著变化,原料中石英、镁方解石、斜长石、铁辉石、多铝红柱石的矿物相在高温焙烧过程中消失。矿物相的显著减少表明生成了新的矿物,提高了陶粒的强度并改善了陶粒的性能。

3.3 轻质陶粒混凝土的性能

由于成品陶粒的级配符合《GB/T 17431.1—2010 轻集料及其试验方法》中16~5 mm粒级的级配要求。因此,直接用筛出-5 mm粒级的成品陶粒为轻质骨料,与水泥配制轻质陶粒混凝土。

《JGJ 51—2002 轻骨料混凝土技术规程附录A》规定:陶粒用量为其密实堆积密度值,水泥用量在150~250 kg/m3之间。试验成品陶粒的密实堆积密度为920 kg/m3,则陶粒用量为920 kg/m3,水泥用量为220 kg/m3,试验中水灰比为0.37(不含预湿陶粒用水),对应的轻质铁尾矿陶粒混凝土试件的抗压强度值为5.37 MPa,容重为1 250 kg/m3,达到了《JGJ 51—2002 轻骨料混凝土技术规程》中密度等级为1 200、抗压强度等级为LC5.0的技术要求。经检测,轻质陶粒混凝土导热系数为0.571 W/m·K,远低于普通混凝土的导热系数(1.5~1.7 W/m·K)[4]。

4 结论

(1)以某低硅铁尾矿为主要原料,在铁尾矿、工业粉状废物、KD质量比为75∶17∶8时可以烧制出优质铁尾矿陶粒,各项指标性符合《GB/T 17431.1—2010 轻集料及其试验方法》要求。

(2)轻质铁尾矿陶粒混凝土符合《JGJ51—2002轻骨料混凝土技术规程》中密度等级为1 200、抗压强度等级为LC5.0的要求,具有质轻、强度高、保温性好等特点。

(3)我国铁矿山选矿厂绝大部分分布在农村地区,尤其是经济欠发达的中西部省份的农村地区,在我国城镇化建设刚刚起步的今天,开发利用铁尾矿生产铁尾矿陶粒混凝土既有利于减少固体废弃物的堆存量,又有利于建设节能型建筑,具有显著的节能减排意义。

[1] 孟跃辉,倪 文,张玉燕.我国尾矿综合利用发展现状及前景[J].中国矿山工程,2010,39(5):4-9.

[2] 中国矿产综合利用协会.2010—2011年度大宗工业固体废弃物综合利用发展报告[M].北京:中国轻工业出版社,2012.

[3] Liu Y S,Du F,Yuan L,et al.Production of lightweight ceramisite from iron ore tailings and its performance investigation in a biological aerated filter(BAF)reactor[J].Hazardous Materials,2010,178:999-1006.

[4] 肖建庄,宋志文,张 枫.混凝土导热系数试验与分析[J].建筑材料学报,2010,13(1):17-21.