盐酸浸取某铜尾矿中镁的行为研究*

2013-08-22冯雅丽杨志超李浩然王维大周宇照

冯雅丽 杨志超, 李浩然 滕 青 王维大 周宇照

(1.北京科技大学土木与环境工程学院;2.中国科学院过程工程研究所生化工程国家重点实验室)

据统计,当前我国规模以上尾矿库有1 500余座,堆积尾矿总量超过100亿t,占用耕地超过2.6万km2,而且每年新排放尾矿量超过6亿t[1-2]。矿产资源的日益减少和环保要求的日益提高,使尾矿资源化利用变得越来越重要。因此,开发利用尾矿,减少尾矿对周边环境的影响就成了矿业界关心的问题[3]。

目前国内外提镁原料主要有卤水、菱镁矿和白云石。以富镁尾矿为提镁原料,不仅可以获取国民经济建设所需的镁系列产品,而且有利于保护矿产资源、改善库区尾矿对周边环境的影响。

某铜尾矿属高镁铜尾矿,本研究根据该铜尾矿的性质特点,采用盐酸浸取工艺对其中的钙镁硅酸盐矿物进行了浸镁行为研究,探讨了含镁铜尾矿资源化利用的新途径。

1 试验矿样

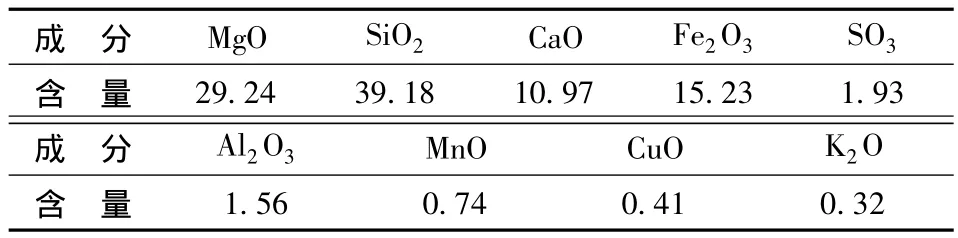

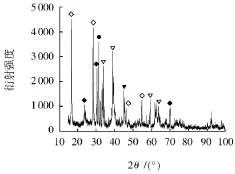

试验矿样为某浮铜尾矿,-200目占75%,其主要化学成分分析结果见表1,XRD分析结果见图1。

表1 试样主要化学成分分析结果 %

图1 试样XRD分析结果

从表 1、图 1可知,试样中 MgO含量高达29.24%,主要以蛇纹石和钙镁榴石的形式存在,属镁质层状硅酸盐,试样中的主要杂质为石英和水钙榴石。

2 试验方法与试验原理

2.1 试验方法

称取20 g试样于250 mL反应器中,加入一定浓度一定量的盐酸溶液(试验所用试剂均为化学纯),反应器置于DF-101S恒温水浴锅中反应一定时间,过滤、洗涤,取浸出液用EDTA络合滴定分析镁含量,计算镁浸出率。

2.2 试验原理

试样中含镁矿物与盐酸反应的主要方程式为

3 试验结果与讨论

3.1 试样的盐酸浸出

3.1.1 盐酸浓度对镁浸出率的影响

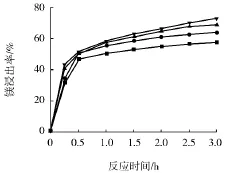

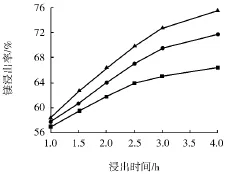

盐酸浓度对镁浸出率影响试验固定反应温度为353 K,搅拌速度为300 r/min,液固比为2∶1,试验结果见图2。

图2 盐酸浓度对镁浸出率的影响

由图2可知,镁浸出率随着盐酸浓度的提高呈先快后慢的上升趋势。因此,确定盐酸的浓度为1 mol/L。

3.1.2 液固比对镁浸出率的影响

液固比对镁浸出率影响试验固定反应温度为353 K,搅拌速度300 r/min,盐酸浓度为1 mol/L,试验结果见图3。

图3 液固比对镁浸出率的影响

由图3可知,液固比提高镁浸出率上升。因此,确定浸出试验的液固比为3∶1。

3.1.3 搅拌速度对镁浸出率的影响

搅拌速度对镁浸出率影响试验固定反应温度为353 K,液固比为3∶1,盐酸浓度为1 mol/L,试验结果见图4。

图4 搅拌速度对镁浸出率的影响

由图4可知,提高搅拌速度镁浸出率小幅上升。因此,确定浸出试验的搅拌速度为300 r/min。

3.1.4 反应温度对镁浸出率的影响

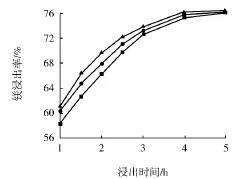

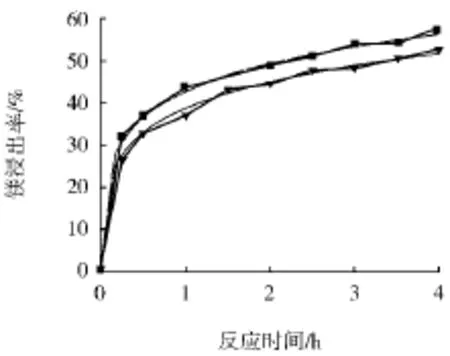

反应温度与反应时间对镁浸出率影响试验固定液固比为3∶1,盐酸浓度为1 mol/L,搅拌速度为300 r/min,试验结果见图5。

由图5可知,提高反应温度镁浸出率仅小幅上升。为了尽量减少升温引起的盐酸挥发,因此,确定镁浸出温度为353 K。

由图5还可知,延长浸出时间镁浸出率呈先快后慢的上升趋势。因此,确定浸出时间为4 h,浸出率为75.55%。

图5 反应温度对镁浸出率的影响

3.2 浸出过程动力学研究

3.2.1 镁浸出动力学模型

盐酸浸该铜尾矿过程中有不溶物SiO2生成,且生成物附着于未反应核之外,反应物必须穿过SiO2薄膜才能继续反应,固体膜的阻力成为控制反应速度的主要因素,此液-固反应过程受扩散控制,因此可选择有固体生成的、未反应核收缩的模型来描述该反应过程[4-9]。从镁浸出影响因素试验可以看出,反应最初的1 h内,镁浸出率就达到50%以上,此后浸出率上升的速度随浸出时间的延长而不断减小。假设反应过程为稳态过程,矿物颗粒在反应瞬间温度的变化和反应产生的水对酸浓度的影响忽略不计,则反应物通过固体残留层的扩散可用Avrami模型[10-11]表示为

式中,x为不同温度下镁的浸出率,%;X为不同盐酸浓度下镁的浸出率,%;k为不同温度下浸出反应速率常数,K为不同盐酸浓度下浸出反应速率常数;t为浸出时间,h;n为晶粒参数,当n=1时浸出受化学反应控制,n<0.5时浸出受扩散控制,0.5≤n<1时浸出受化学反应和扩散混合控制;k0为指前因子;C为浸出剂浓度,mol/L;N为反应级数;E为反应表现活化能,kJ/mol;R为气体常数;T为反应热力学温度,K。

3.2.2 模型参数的确定与模型验证

3.2.2.1 模型参数的确定

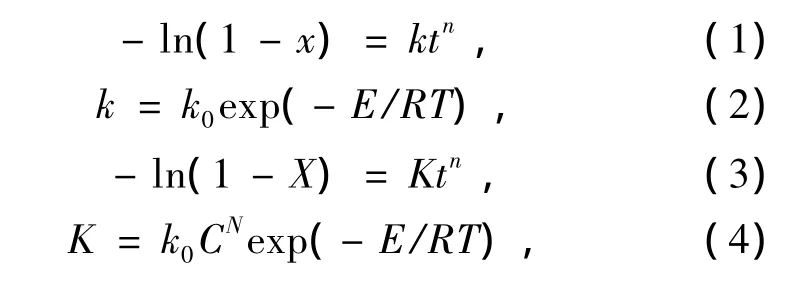

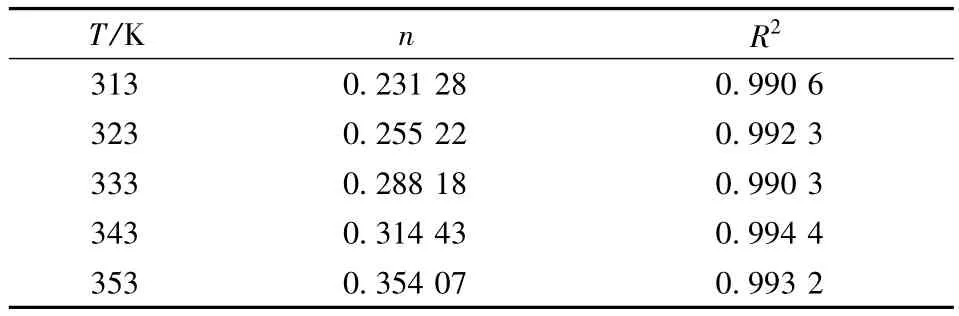

(1)晶粒参数n的确定。将图5中的数据代入式(1),以ln(-ln(1-x))对lnt作图,并进行线性回归,结果如图6和表2。

由于浸出时的晶粒参数n等于图6中5个回归方程的斜率的均值,即n=0.288 6,因n<0.5,因此表明,该浸出过程受扩散控制。

图6 不同反应温度下ln(-ln(1-x))与lnt的关系曲线

表2 不同反应温度下ln(-ln(1-x))与lnt线性回归结果

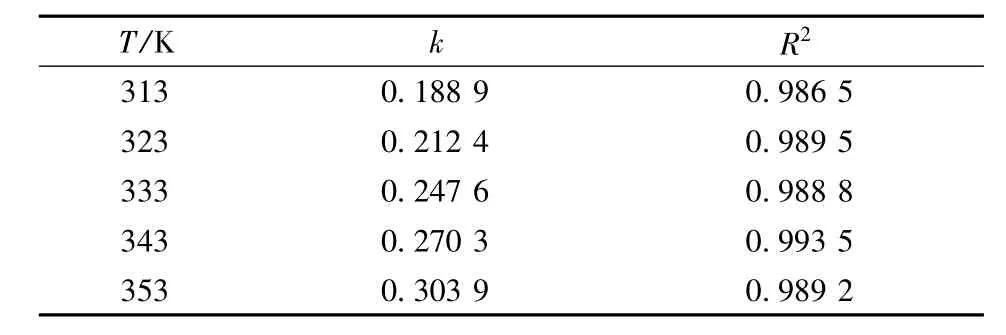

(2)表观活化能E与指前因子k0的确定。将图5中的数据代入式(1),以 -ln(1-x)对t0.2886作图,并进行线性回归,结果如图7、表3。

图7 不同反应温度下-ln(1-x)与t0.288 6的关系曲线

表3 不同反应温度下-ln(1-x)与t0.288 6线性回归结果

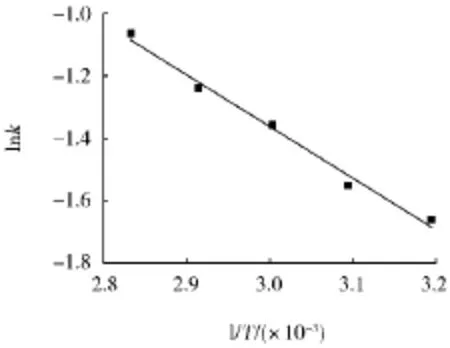

将表3中不同反应温度下的速率常数k值和温度值代入式(1),以lnk对1/T作图,结果如图8。

根据图8的线性回归方程lnk=2.54-1.32/T和式(2),可求得镁盐酸浸时的表观活化能E=10.96 kJ/mol< 12 kJ/mol,指前因子 k0=e2.54=12.70。说明该浸出反应受扩散控制,与晶粒参数推断结果一致[12-14]。

图8 lnk与1/T的关系

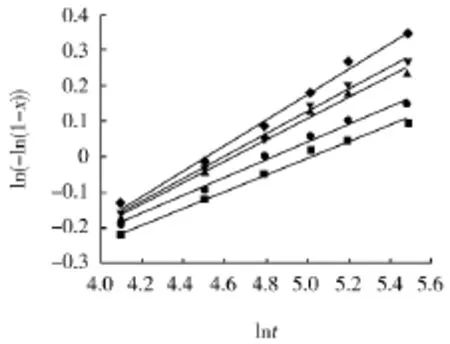

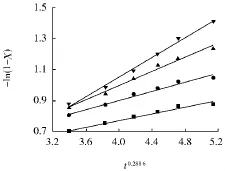

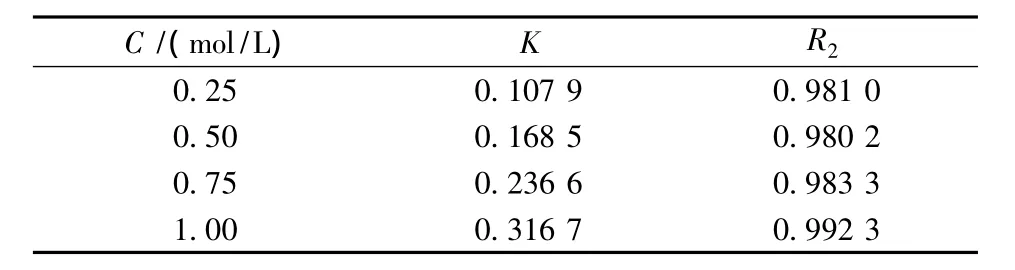

(3)反应级数N的确定。将图2中的镁浸出率数据代入式(3),以 -ln(1-X)对t0.2886作图,并进行线性回归,结果如图9和表4。

图9 不同盐酸浓度下-ln(1-X)与t0.2886的关系曲线

表4 不同盐酸浓度下-ln(1-X)与t0.288 6线性回归值结果

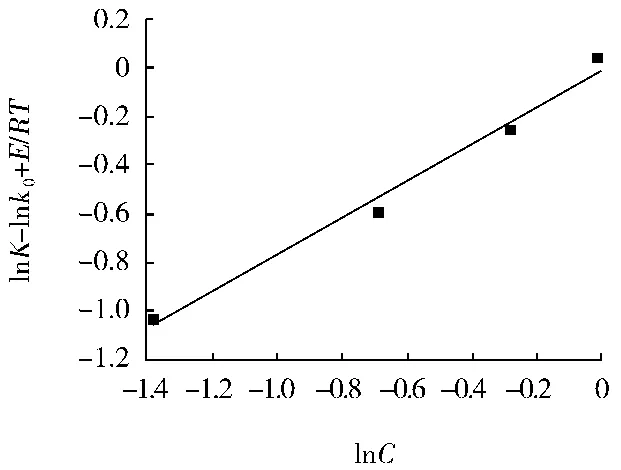

将E、k0、表4中的K和盐酸浓度代入式(4),以lnK-lnk0+E/RT对lnC作图,结果如图10。

图10 lnK-lnk0+E/RT与lnC的关系

对图10数据进行线性回归,回归方程的斜率即为浸出时的反应级数N,N=0.776 0。

将上述求出的模型参数代入式(3),得到的镁浸出动力学方程为

3.2.2.2 模型的验证

为了验证动力学模型的准确度,图11给出了313 K和353 K下,盐酸浓度为0.75 mol/L,液固比为3∶1时,镁浸出率与浸出时间的关系。

图11 镁浸出率试验值与模拟值的比较

由图11可知,模型计算值与试验数据吻合较好,表明式(5)能较好地描述铜尾矿盐酸浸出镁的行为,进一步证实了反应受扩散控制。

3.3 浸出机理

3.3.1 XRD分析

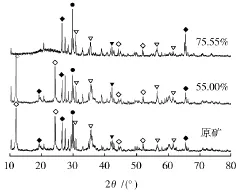

不同浸出率下浸渣的XRD图谱见图12。

图12 不同浸出率下浸渣的XRD图谱

由图12可见,镁浸出率为55.00%时的浸渣中蛇纹石的衍射峰几乎没有发生变化,但当镁浸出率达到75.55%时,其浸渣中蛇纹石的衍射峰不可见,表明蛇纹石的结构被彻底破坏,其中的镁进入了浸出液;但钙镁榴石、水钙榴石和铝土矿等的特征峰依然存在。根据镁浸出反应原理,蛇纹石中的硅以无定形氧化硅的形式存在。

进一步研究表明,钙镁榴石矿物主要是镁、铁、钙类质同象组成的固溶体,此类矿石即使盐酸过量,矿石中的镁也不能被浸出。在晶体结构为六方最密堆积氧体系中,一半正八面体空隙被镁、铁或钙离子占据,另有1/8的正四面体空隙被硅离子占据[15-16]。这种孤立岛状硅酸盐结构稳定,只有在高温高压条件下其结构才不再稳定。试验证实,镁浸出率为75.55%的浸出渣在150℃高压釜中反应2 h,镁浸出率方可提高至85%左右。

3.3.2 SEM分析

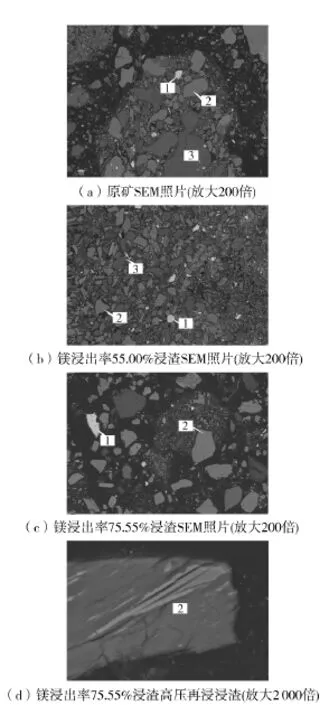

试验矿样、镁浸出率为55.00% 和75.55% 的常规酸浸渣、75.55%浸渣高压再浸渣的SEM照片见图13。

图13 矿样与浸渣扫描电镜照片

由图13可见,当镁浸出率为55.00%时,蛇纹石粒度缩小,矿石种类与原矿样未见有差异;当镁浸出率为75.55%时,蛇纹石颗粒基本消失,镁元素主要以钙镁榴石的形式存在,与XRD分析结果一致;高温高压浸出渣中仍有部分钙镁榴石结构稳定,是镁浸出率难以再提高的主要原因。

4 结论

(1)影响某高镁铜尾矿中镁浸出率的因素主要有反应温度、盐酸浓度、液固比及反应时间。在盐酸浓度为1 mol/L,反应温度为353 K,液固比为3∶1,反应时间为4 h,搅拌速度为300 r/min条件下,镁浸出率可达75.55%。

(2)动力学研究表明,盐酸浸出该铜尾矿中镁的过程受扩散控制,Avrami模型能较好地描述浸出过程。

(3)该铜尾矿中的含镁矿物蛇纹石易被盐酸浸出,只有在高温高压条件下部分钙镁榴石的晶体结构才不再稳定,可与盐酸反应,提高镁的浸出率。

[1] 印万忠,吴士伟.选矿厂减排途径的思考[J].金属矿山,2007(9):1-7.

[2] 常前发.我国矿山尾矿综合利用和减排的新进展[J].金属矿山,2010(3):1-5.

[3] 袁先乐,徐克创.我国金属矿山固体废弃物处理与处置技术进展[J].金属矿山,2004(6):64-68.

[4] 朱炳辰.化学反应工程[M].北京:化学工业出版社,1993.

[5] 冯其明,邵延海,欧乐明,等.废催化剂焙烧水浸渣中硫酸浸取钴的动力学研究[J].中南工业大学学报:自然科学版,2010,41(1):21-26.

[6] 李军旗,陈朝铁,王家伟,等.废盐酸浸出菱锰矿扩大试验及除钙工艺优化[J].稀有金属,2012,36(3):472-473.

[7] Sonmez S,Aktas S,Acma E.A study on the treatment of wastes in hot dip galvanizing plants[J].Canadian Metallurgical Quarterly,2003,42(3):289-300.

[8] 朱国才,徐颖惠,池汝安,等.氯化铵焙烧回收脱锰矿泥中的稀土及其动力学[J].化工冶金,2000,21(1):14-17.

[9] 李浩然,冯雅丽,罗小兵,等.湿法浸出粘土矿中钒的动力学[J].中南工业大学学报:自然科学版,2008,39(6):1181-1184.

[10] 畅永锋,翟秀静,符 岩,等.还原焙烧红土矿的硫酸浸出动力学[J].分子科学学报,2008,24(4):241-245.

[11] 黎铉海,马宸俸,余 潘,等.硫化铟常压硫酸浸出动力学研究[J].金属矿山,2011(6):89-92.

[12] 莫鼎成.冶金动力学[M].长沙:中南工业大学出版社,1987.

[13] Souza A D,Pina P S,Lima E V O,et al.Kinetics of sulphuric acid leaching of a zinc silicate calcine[J].Hydrometallurgy,2007,89(3/4):337-345.

[14] Lozano L J,Juan D.Leaching of vanadium from spent sulphuric acid catalysts[J].Minerals Engineering,2001,14(5):543-546.

[15] 杨艳霞,冯其明,刘 琨,等.纤蛇纹石在盐酸浸出过程中结构变化的研究[J].中国矿业大学学报,2007,36(4):559-564.

[16] 李学军,王丽娟,鲁安怀,等.天然蛇纹石活性机理初探[J].岩石矿物学杂志,2003,22(4):386-390.