攀枝花白马铁尾矿选钛工艺研究

2013-06-26宁娅娟

宁娅娟

(攀钢集团矿业有限公司设计研究院)

攀枝花地区钒钛磁铁矿资源储量十分丰富[1],是国内仅次于鞍本地区的第2大铁矿区。白马铁矿为攀枝花地区一规模巨大的钒钛磁铁矿床,根据初步设计等相关资料,其一期工程开采范围内的矿石储量(表内、表外)达36 913.74万t。白马铁矿一期工程2003年12月动工,2006年12月建成投产;二期工程2009年动工,2011年建成投产。一、二期工程最终原矿处理规模1 550万t/a,年产铁精矿505.76万t/a;选铁后的总尾矿量1 044.24万t/a,TiO2平均品位4.40%。

目前,白马选铁尾矿进行堆存处理,尚未开发利用。为最大化利用这部分资源,多家研究院所先后开展了选钛试验[2],但指标均不太理想,而且精矿成本较高。本研究借鉴以往试验成果,结合矿石性质,提出了一种能更高效、更经济地回收白马铁尾矿中钛铁矿的新工艺。

1 试样性质

试样的矿物组成见表1,化学多元素分析结果见表2,钛物相分析结果见表3,粒度筛析结果见表4。

表1 试样矿物组成 %

由表1可知:试样中主要有用矿物为钛铁矿、钛磁铁矿、金属硫化物;脉石矿物主要为钛辉石,其次为钛闪石、斜长石、橄榄石、伊丁石等。

表2 试样化学多元素分析结果 %

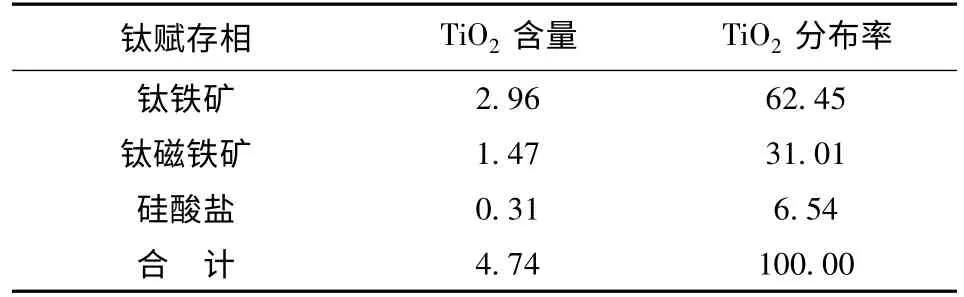

表3 试样钛物相分析结果%

表4 试样粒度筛析结果

由表2可知:试样中主要有价元素是TiO2,但其含量较低,仅为4.81%,回收难度较大;磁性铁、硫含量较低,但仍有一定的综合回收价值。

由表3可知,试样中钛主要以钛铁矿形式存在,相应的TiO2分布率即TiO2理论回收率为62.45%,而赋存在钛磁铁矿中的TiO2将随同钛磁铁矿一起进入铁精矿。

由表4可知:试样粒度较粗,+0.074 mm粒级含量达76.73%,适合采用重选方法预处理。随着粒度变细,铁、钛的品位有升高的趋势,说明目的矿物主要分布在细粒级中,应通过磨矿进一步提高其单体解离度。

2 试验方案

对攀枝花地区钒钛资源中钛的回收一般均采用“分级—两段磁选—浮选”工艺。白马铁尾矿中的钛磁铁矿主要呈粒状嵌布,粒度多在0.1~0.8 mm并常含有钛铁矿片晶,其中粗粒嵌布的钛磁铁矿常被氧化为钛赤铁矿,细粒嵌布的钛磁铁矿则常与脉石矿物连生,这降低了钛磁铁矿弱磁选的可选性;钛铁矿含量较低,大部分也呈粒状,粒度较钛磁铁矿稍细;脉石矿物粒度粗大,且单体解离度较高,适于尽早抛尾。针对白马铁尾矿中主要有用矿物和脉石矿物的这些嵌布特征,同时考虑到它们的密度差异,并结合攀枝花密地选钛厂扩能改造的成功经验,本试验采用“分级—一段磁选—重选—二段磁选—浮选”新工艺回收钛铁矿,其原则流程见图1。

图1 试验原则流程

3 试验结果与分析

3.1 隔渣和分级

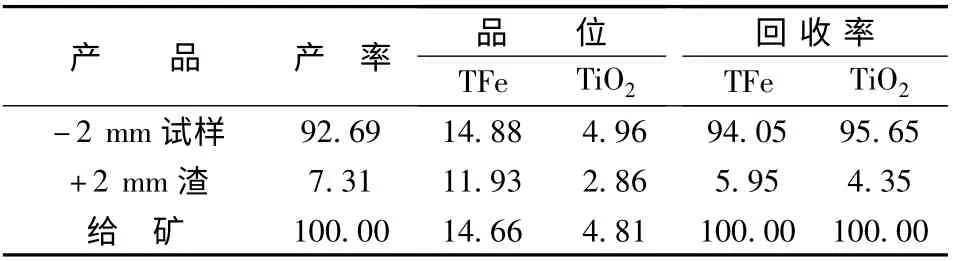

将粗、细粒级分别入选,细粒级可无需再磨。试样经2 mm筛孔的手筛隔渣后,筛下物采用0.154 mm筛孔的1.5 m×2 m高频细筛在筛面倾角为20°、振动频率为1 500 Hz、矿浆浓度为30%条件下进行分级。隔渣结果见表5,分级结果见表6。

表5 隔渣结果 %

3.2 一段弱磁选试验

通过弱磁选,一来可使铁矿物得到再回收,二来可防止强磁性矿物造成强磁选机堵塞,三来可避免钛磁铁矿影响钛浮选指标[2]。将粗、细粒级分别在RK/CRS鼓型湿法弱磁选机上采用95.5 kA/m的场强进行一段弱磁选,试验结果见表7。

表6 隔渣后试样分级结果 %

表7 一段弱磁选试验结果%

3.3 一段强磁选试验

采用安装ø3 mm棒介质的SLon-750型立环脉动高梯度磁选机,固定转环转速为3 r/min、脉动频率为300次/min、脉动冲程为19 mm,改变背景磁感应强度对经过一段弱磁选的粗、细粒级分别进行1次强磁粗选,试验结果见图2和图3。

图2 粗粒级一段强磁粗选磁感应强度试验结果

图3 细粒级一段强磁粗选磁感应强度试验结果

由图2、图3可知,随着背景磁感应强度的提高,粗、细粒级一段强磁粗选精矿的TiO2品位都逐渐下降,而TiO2回收率则都逐渐上升。综合考虑,确定粗、细粒一段强磁粗选的背景磁感应强度均为0.68 T。此时粗粒级一段强磁粗选精矿的作业产率为63.73%(对试样计为36.66%)、TiO2品位为6.31%、TiO2作业回收率为90.50%(对试样计为48.09%);细粒级一段强磁粗选精矿的作业产率为43.49%(对试样计为12.25%)、TiO2品位为9.74%、TiO2作业回收率为83.50%(对试样计为24.80%)。

为提高细粒级一段强磁选精矿的品质,采用安装ø2 mm棒介质的SLon-100型周期式脉动高梯度强磁选机对细粒级一段强磁粗选精矿进行1次精选。在脉动频率为300次/min、脉动冲程为19 mm固定条件下,精选精矿指标随背景磁感应强度的变化如图4所示。

图4 细粒级一段强磁精选磁感应强度试验结果

由图4可知,随着磁感应强度的提高,细粒级一段强磁精选精矿的TiO2品位不断下降而TiO2回收率不断上升。为保证细粒级强磁精选有较高的回收率,确定磁感应强度为0.87 T。此时细粒级一段强磁精选精矿的作业产率为75.02%(对试样计为9.19%)、TiO2品位为11.89%、TiO2作业回收率为91.58%(对试样计为22.72%)。

3.4 螺旋溜槽重选试验

在35%给矿浓度下,采用G-2ø600螺旋溜槽对粗粒级一段强磁选精矿进行粗选。按不同宽度截取精矿,同时按精矿截取宽度的2倍截取中矿,其中精矿钛指标的变化见图5。

图5 螺旋溜槽粗选分带试验结果

由图5可以看出,随着截取宽度由2 cm增大到5 cm,螺旋溜槽粗选精矿的钛品位下降6.99个百分点,钛回收率上升31.58个百分点,说明螺旋溜槽适合粗粒级的选别,且效果明显。根据图5结果,兼顾精矿品位和回收率,确定螺旋溜槽粗选的精矿截取宽度为3 cm,相应的中矿截取宽度为6 cm。此时螺旋溜槽粗选精矿的作业产率为25.88%(对试样计为9.49%)、TiO2品位为14.65%、TiO2作业回收率为60.09%(对试样计为28.90%),中矿的作业产率为42.91%(对试样计为15.73%)、TiO2品位为4.45%、TiO2作业回收率为30.26%(对试样计为14.55%)。

由于螺旋溜槽粗选中矿TiO2品位较高,故采用G-2ø600螺旋溜槽在与粗选相同的给矿浓度和精矿截取宽度下对其进行了1次扫选(不产出中矿),所得扫选精矿的作业产率为25.62%(对试样计为4.03%)、TiO2品位为10.81%、TiO2作业回收率为62.24%(对试样计为9.06%)。

将螺旋溜槽粗选精矿和中矿扫选精矿合并作为重选精矿,其作业产率为36.86%(对试样计为13.52%)、TiO2品位为13.51%、TiO2作业回收率为78.92%(对试样计为37.96%)。

3.5 再磨细度的确定

将重选精矿再磨至不同细度,与细度为-200目占55.80%的细粒级一段强磁选精矿合并后进行二段弱磁选—强磁选,根据试验结果,确定重选精矿再磨细度为-200目占42.90%,此时重选精矿与细粒级一段强磁选精矿合并后所得一段钛精矿的细度为-200目占48.12%、对试样产率为22.71%、TFe和TiO2品位分别为20.93%和12.85%、对试样TFe和TiO2回收率分别为32.42%和60.67%。

3.6 二段弱磁选试验

在RK/CRS鼓型湿法弱磁选机上采用95.5 kA/m的场强对上述一段钛精矿进行二段弱磁选,试验结果见表8。

表8 二段弱磁选试验结果 %

3.7 二段强磁选试验

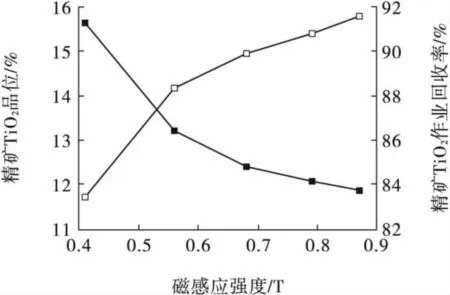

采用安装ø2 mm棒介质的SLon-100型周期式脉动高梯度强磁选机,固定脉动频率为300次/min、脉动冲程为19 mm,改变背景磁感应强度对二段弱磁选尾矿进行二段强磁粗选,试验结果见图6。

图6 二段强磁粗选磁感应强度试验结果

由图6可知,随磁感应强度提高,二段强磁粗选精矿钛品位下降而钛回收率上升。鉴于强磁选是为后续浮选作业准备原料,为保证回收率,选择二段强磁粗选磁感应强度为0.87 T,此时二段强磁粗选精矿作业产率为79.63%(对试样计为17.90%)、TiO2品位为15.28%、TiO2作业回收率为94.54%(对试样计为56.86%)。

再采用安装ø3 mm棒介质的SLon-750型立环脉动高梯度磁选机,在转环转速为3 r/min、脉动频率为300次/min、脉动冲程为19 mm、背景磁感应强度为0.30 T条件下对二段强磁粗选尾矿进行1次扫选,得到作业产率为16.59%(对试样计为0.76%)、TiO2品位为7.52%、TiO2作业回收率为36.17%(对试样计为1.19%)的扫选精矿。

将二段强磁粗选精矿和二段强磁扫选精矿合并作为二段强磁选精矿,其作业产率为83.01%(对试样计为18.66%)、TiO2品位为14.96%、TiO2作业回收率为96.49%(对试样计为58.05%)。

3.8 浮选试验

在条件试验基础上,按图7对二段强磁选精矿进行浮选开路流程试验[3],结果见表9。

图7 浮选开路试验流程

表9 浮选开路流程试验结果 %

由表9可知,二段强磁选精矿经脱硫浮选—1粗4精开路钛浮选,可得到TiO2品位为47.30%、对试样TiO2回收率为26.18%的钛精矿,指标较理想。

3.9 全流程试验

在开路浮选基础上进行闭路浮选,从而完成了图8所示全流程的全部试验,所获最终试验结果见表10。

表10表明,采用分级—一段磁选—重选—二段磁选—浮选新工艺对白马铁尾矿进行选钛处理,可获得产率为3.09%、TiO2品位为46.23%、TiO2为回收率29.66%的钛精矿,同时可获得产率为7.23%的铁粗精矿及产率为0.69%的硫粗精矿。铁粗精矿和硫粗精矿经进一步处理,可获得合格的

图8 分级—一段磁选—重选—二段磁选—浮选全流程(药剂用量对浮选给矿计)

表10 全流程试验结果 %

铁精矿和硫精矿,本文不做详细介绍。

4 结论

(1)采用分级—一段磁选—重选—二段磁选—浮选新工艺处理白马选铁尾矿,可获得TiO2品位为46.23%、TiO2回收率为29.66%的钛精矿,同时可使原选铁尾矿中残留的铁和硫得到综合回收。

(3)新工艺可作为白马铁矿建设钛选厂的技术依据,也可为国内类似矿山回收钛铁矿提供参考。

[1] 肖六均.攀枝花钒钛磁铁矿资源及矿物磁性特征[J].金属矿山,2001(1):28-29.

[2] 徐 翔,章晓林,张文彬.钛磁铁矿对钛铁矿浮选的影响[J].金属矿山,2010(6):70-72.

[3] 徐 翔.用全浮选法从攀枝花钒钛磁铁矿中回收钛的工艺及理论研究[D].昆明:昆明理工大学,2011.