ABB矿山提升机停车噪声分析及对策

2013-06-26王志凯

王志凯

(五矿集团安徽开发矿业有限公司)

1 提升系统停车发出噪声不正常现象

安徽开发矿业有限公司李楼铁矿1#主井提升机主机型号为JKM4×6(Ⅲ)E,摩擦轮直径4 m,直流电机直联方式,箕斗自重29 t,平衡锤配重46.65 t,载重34 t,全速10.05 m/s。采用ABB公司DCS800传动系统。[1]提升机近2年来安全平稳运行,在各机械部位的磨合匹配后,出现了每次正反向停车抱闸时都会发出不正常噪声,且空箕斗下放到装载位置时有轻微反转的现象。

2 原因分析以及处理方法的设想

噪声的产生肯定是由于振动,停车出现不正常噪声应该是贴、抱闸时刻与大型直流电机控制运行配合的问题。经过调整贴闸压力、抱闸时刻,效果都不是非常理想。由于机械响应速度迟站回缓,液压油压力的延时,机械机构能够调整的极限反应时间大约在1 s左右,不能很好地解决这个问题。为了彻底解决噪声问题,提出了从电控系统和传动系统上调整改进控制方式的设想。利用ABB公司的传动维护调试工具Drivewindow对电机控制进行毫秒级的精确调试匹配[2]。

3 传动系统控制分析

ABB提升机采用直接转矩控制,在转矩控制模式下时,速度由负载决定。同样,当运行在速度控制模式下时,转矩大小由负载决定。速度和转矩对用户来说是2个最主要的因素,可以直接通过电枢电流来控制:转矩控制为内环,速度控制为外环[3]。

提升机启动停车的过程就是2种控制方式的切换过程,启动时传动系统控制电机预先施加预置转矩,在提升机松闸运行后立即切换到速度控制;停车时也是由速度控制切换到转矩控制模式下。针对噪声只存在停车时的情况,我们要关注2种控制方式的切换时刻。传动系统接收来自电控系统的指令控制电机的运行,并通过反馈电流和编码器实时读取电机运行状态。

4 采集传动曲线分析

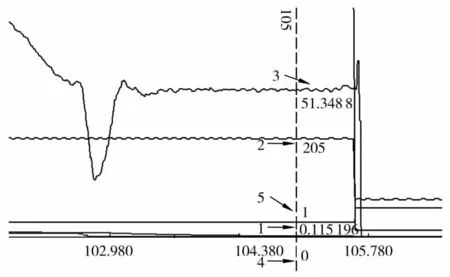

利用Drivewindow采集停车前各个过程数据分析,重点关注停车时刻的几个相关参数曲线变化:电机反馈速度值1;来自电控PLC给传动系统的运行指令2;电机反馈转矩3;速度给定值4;转矩控制选择5;见图1。

图1 停车前过程曲线

从图1中可以看出,电机反馈转矩3有一个下降又上升然后保持平稳的趋势,表明电机减速至停车前的爬行速度,到接近停车时速度给定值4已经为0。从此段曲线至完全抱闸停车时刻105.780 s处的趋势可以看出,来自电控PLC给传动系统的运行指令2与转矩控制选择5同时切换;电机反馈转矩值有一个小的凸起趋势,说明抱闸后,电机切换到转矩控制模式下时电机还在出力,从而导致抱闸时会产生振动响声。所以,为了解决这个问题,要同时兼顾停车前转矩控制切换时刻的调整和转矩大小的限幅。

5 电控软停车程序的设计

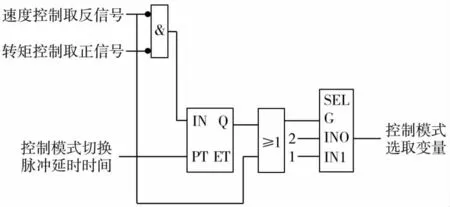

原停车控制方式的切换是在抱闸命令产生时,速度控制模式即时转换为转矩控制模式,这样会由于转矩输出不够平稳产生振动噪声。设想如果把速度控制模式切换到转矩控制模式下运行的时刻延时到彻底停车抱闸以后,这样停车的效果会不会降低或者消除由于抱闸后转矩还在输出而带来的噪声,也就是完全利用速度控制去实现软停车。在提升机传动控制程序中添加一段延时切换为转矩控制模式的程序,将延时时间设置到抱闸停车以后,见图2[4]。

图2 停车后延时切换转矩控制

增加这段程序代码后,提升机停车时就可按照设置的PT延时时间去切换控制方式。投入后再次采集曲线观察停车时的状态效果,振动噪声明显减小,但是出现了滚筒轻微反转的现象,也就是说这种设想是有效的。但是完全的采用速度控制停车造成了停车轻微反转的现象,所以转矩控制也是不能完全舍去的。再设想投入停车转矩限幅,与控制方式延时切换一起投入,让速度控制切换后以一个很小的转矩去控制电机从而平稳的抱闸停车。从多次反复试验观察,停车前速度控制切换过早会有振动噪声(转矩过大,不够平稳);切换过晚又会引起滚筒翻转(抱闸停车后转矩输出起不到闸住滚筒的作用)。

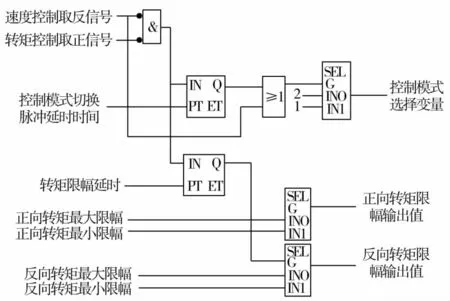

在速度控制切换为转矩控制前,将转矩限幅在一个合适的不会产生振动噪声又能平稳抱闸且不反转的范围,在控制方式切换的时刻立即投入,这样就应该可以解决这个问题。在传动控制程序P45中添加一个转矩限幅的窗口功能,在PLC切换控制方式指令到来前进行限幅输出,见图3[5]。

图3 停车前转矩限幅窗口程序

增加的时间变量控制模式切换信号的延时的PT延时时间一定要小于转矩限幅延时的PT延时时间,这样才能保证在切换为转矩控制模式前先对转矩有效限幅。变量正向转矩限幅值和反向转矩限幅值分别通过ABB传动通讯驱动器设置指针地址到传动参数最大转矩(TorqMax 20.05)和最小转矩(TorqMin 20.06)进行限幅值的写入。

6 优化软停车控制方式后的效果

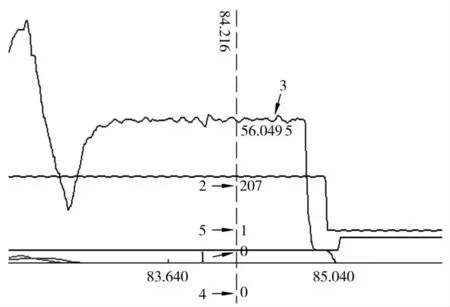

经过多次反复试验,在振动噪声与滚筒反转之间取一个平衡点,根据工况每次调整2个PT延时的毫秒级时间以及限幅的大小,获得了一个比较平稳合适的停车曲线,见图4。

图4 优化后的停车前过程曲线

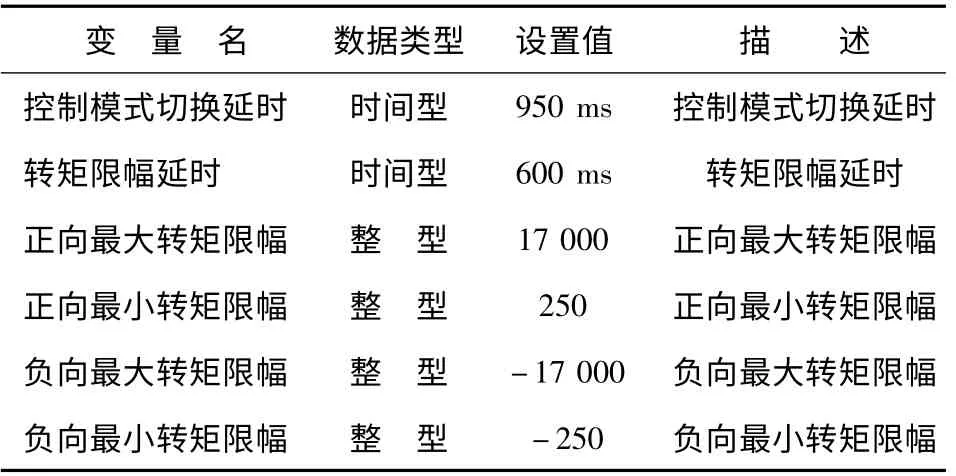

从图4中可以看出,在85.040 s处,电机反馈转矩[3]立即以一个很小的平稳下降趋势至抱闸时刻,此时刻先于来自PLC给的停车指令[2]且先于转矩控制模式选择控制模式选择变量指令[5]。试验后针对我公司李楼1#主井的运行工况确定了以下几个变量合适的设置值。其他主井系统可作为参考进行精确毫秒级的调整,见表1。

7 结论

针对提升系统机械执行机构受其材料性能影响,而不能到达更高精度控制和激励响应效果的情况,要利用高动态性能检测分析手段对过程数据进

表1 李楼1#主井软停车参数设置

行分析,多次反复试验,在动态值范围内找出合适的参数用以调整最终机械机构的执行效果。本研究所述的这种软停车思路成功解决了提升机停车抱闸噪声和反转现象,保证了提升机全负荷下高效安全运行。

[1] 中冶京诚(秦皇岛)工程技术有限公司.李楼铁矿采选工程初步设计[R].秦皇岛:中冶京诚(秦皇岛)工程技术有限公司,2010.

[2] DCS800系列直流模块固件手册[M].[S.l.]:ABB公司,2009.

[3] ABB直接转矩控制传动技术指导手册[M].[S.l.]:ABB公司,2010.

[4] 马建民,赵增玉,等.现代提升机数字控制系统[M].徐州:中国矿业大学出版社,2002.

[5] AC800M编程手册[M].[S.l.]:ABB公司,2009.