Mazak五轴联动机床UG后处理3+2功能定制

2013-06-18天津机电职业技术学院300131郭永亮

天津机电职业技术学院(300131)郭永亮 赵 华 张 礼

本文针对Mazak VARIAXIS 500-50II双转台式五轴联动加工中心及UG软件,分析机床倾斜面加工指令及UG软件五轴定向加工方法的使用和原理,利用刀轴矢量进行判断,运用矩阵旋转及更新刀位点的方法,开发对应的后处理程序。

1.后处理所需要的基本参数

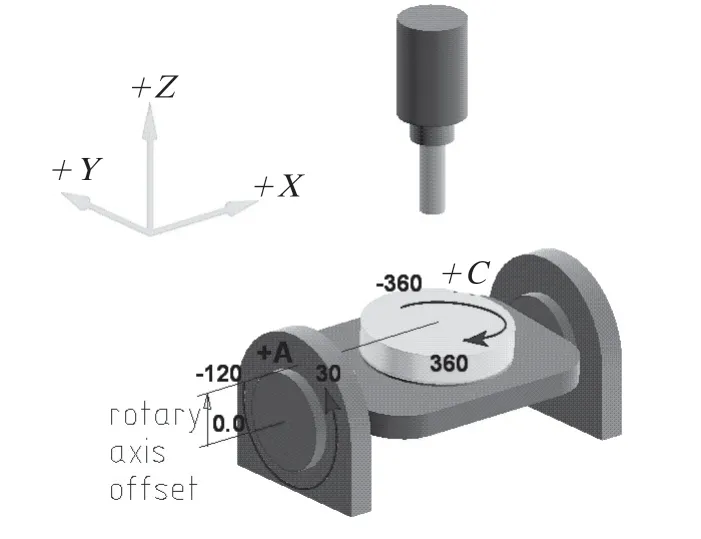

(1)机床的基本参数 为了制定出合理的后处理程序,首先对机床结构、功能、参数以及相应的指令格式进行分析。本机床属于双转台机床(见图1),除了X、Y、Z三个方向的直线运动外,机床的两个旋转运动是由工作台分别绕X轴(A轴)和Z轴(C轴)组成。刀轴沿Z轴做上下运动。制作后处理所需要的基本参数如附表所示。

图1 VARIAXIS 500-50II双转台式五轴联动加工中心结构及坐标轴

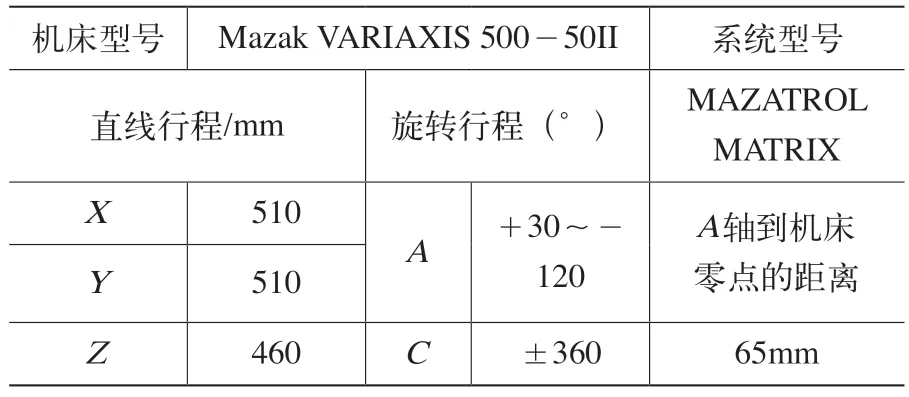

Mazak VARIAXIS 500-50II 基本参数

(2)机床的3+2轴加工指令 由于五轴联动的加工中心运动规律相当复杂,所以必须认真研究机床相关指令的用法和原理,才能写出正确的后处理。下面对Mazak VARIAXIS 500-50II双转台式五轴联动加工中心倾斜面加工需要的指令进行分析。

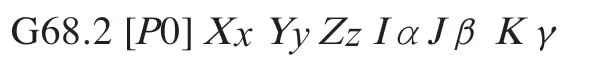

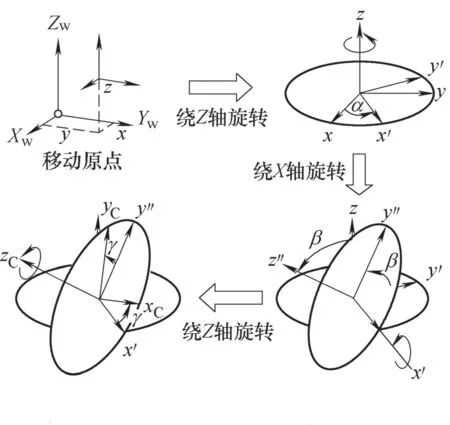

倾斜面加工(G68.2):在倾斜面加工功能中,对于现在被设定的工件坐标的X、Y、Z轴可以定义进行了旋转及原点平行移动的新坐标,该坐标系称为特征坐标系。通过使用该功能,可以定义空间上的任意平面,并对定义的平面进行通常的程序(即三轴程序)指令的加工。在新定义了特征坐标系的+Z方向,可以自动控制刀具轴向。倾斜面加工的指令为G68.2,它有多种指令格式,本文采用基于欧拉角的格式,其具体指令格式如下:

其中,P0表示该格式是根据欧拉角指定的;x、y、z表示特征坐标系的原点坐标,用倾斜面加工前坐标系的绝对值指令;α、β、γ为欧拉角,设定范围为-360°~360°。

根据空间角指令的坐标系旋转过程如图2所示:①平移坐标系到点(x,y,z),使该点成为特征坐标系的原点。②使移动了原点的坐标系围绕Z轴旋转α角。③使移动了原点的坐标系围绕X轴旋转β角。④进一步围绕旋转后坐标系的Z轴旋转γ角。

图2 基于欧拉角的特征坐标系与工件的坐标系关系

得到的坐标系为特征坐标系。在旋转过程中,从各自的旋转中心轴正方向看,逆时针方向为正向旋转。

刀具轴向控制功能(G53.1):该功能必须在倾斜面加工(G68.2)模式中进行指令。通过G53.1指令,C轴旋转,可以使特征坐标系的Z轴处于工件X-Z平面内;同时使A轴旋转,使刀具轴向成为旋转后的特征坐标系的+Z方向。在该功能中X、Y、Z不发生移动。

2.后处理3+2轴功能开发的关键技术

5轴后处理制作的技术基础包括5轴联动算法、3+2空间坐标系的转化、动态补偿算法等。现结合Mazak VARIAXIS 500-50II五轴联动加工中心和所使用的CAM软件UG 8.0,分析3+2轴加工功能使用方法和原理,研究后处理3+2轴功能的算法。

(1)加工类型的判断 对于Mazak VARIAXIS 500-50II五轴联动加工中心而言,最常用的基本加工模式有三种:3轴加工、3+2轴加工和5轴联动加工。3+2轴加工对于Mazak VARIAXIS 500-50II五轴联动机床而言,是指X、Y、Z三轴联动,另外使用A、C轴定位,进行五面加工。传统的后处理算法一般都是基于主从坐标系的,在使用时,要求对于需要进行3+2加工的零件特征建立特征坐标系。这种方法不但麻烦,而且对于具有多个任意斜面特征需要加工的零件编程难以实现。

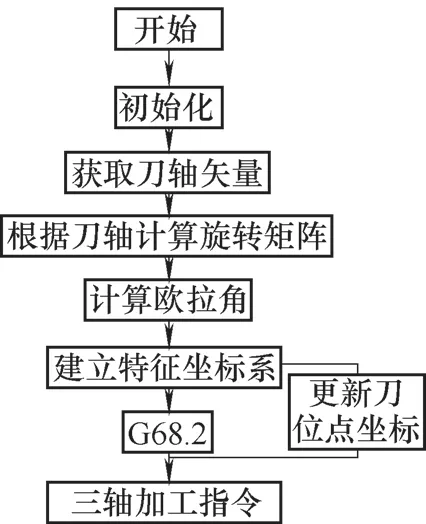

本文通过判断刀轴矢量数组变量“mom_tool_axis()”来判断加工类型,不仅使程序容易实现,而且增强了后处理的稳定性和可靠性。只要刀轴矢量为固定,并且“mom_tool_axis(2)≠1”,则判定为3+2轴加工。

(2)空间坐标系的旋转 在五轴联动的加工中需要进行空间坐标系转换的相关计算,以给指令G68.2提供足够的参数。本文采用基于欧拉角格式的倾斜面加工G68.2格式,所需参数为特征坐标系的原点(x,y,z)以及欧拉角(α,β,γ)。

UG 软件提供了变量“mom_msys_matrix”,该变量是一个数组,包含9个元素,表示工件坐标系MCS在几何体绝对坐标系CSYS中的方向余弦矩阵,是刀位点的基准坐标。对于双转台的Mazak VARIAXIS 500-50II五轴联动加工中心而言,倾斜面加工是在G68.2指令了特征坐标系后,进行通常指令的加工,也就是在A、C轴定位以后,进行三轴指令的加工。因此UG/Post要通过 G68.2建立特征坐标系,同时又要能够生成对应特征坐标系的刀位点。

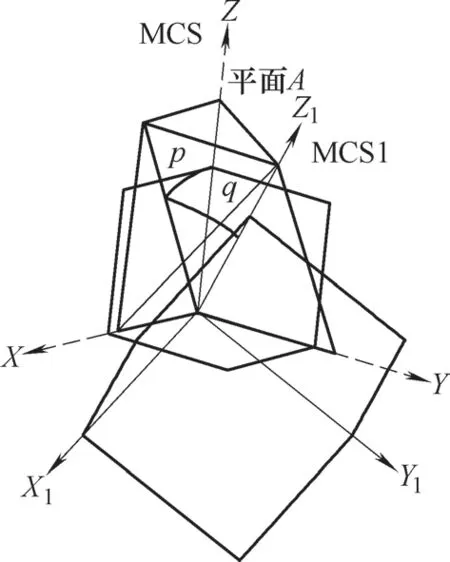

这一过程就相当于是在UG中,建立新的加工坐标系,该坐标系定义为MCS1,如图3所示,为了简化问题,我们规定工件坐标系原点为特征坐标系的原点,规定刀轴矢量为Z1+,过Z1+和坐标系Y轴做平面A,在平面A上把Z1+向Y+方向旋转90°得到Y1+,垂直于Z1+与Y1+做X1轴,取X+方向作为正方向得到X1+。然后在MCS1中建立刀轨,得到相应的刀位点。

由上可知,UG/Post的程序实现流程可以如图3所示,首先根据刀轴矢量对M CS进行旋转,得到新矩阵rotation_matrix。然后根据rotation_matrix得到欧拉角,同时因为倾斜面加工时,指令数据应当和三轴加工时一样,因此刀位点的点位坐标应当基于MCS1重新计算。

刀轴矢量“mom_tool _axis”是UG内部变量,它是一个包含3个元素的数组,分别代表刀轴矢量在工件坐标系MCS三个坐标轴X、Y、Z轴的投影。图3给出了特征坐标系M CS1与工件坐标系MCS的关系。由图可知,MCS1可以看作是MCS先绕Y轴旋转p,再绕旋转以后的X轴旋转q得到的,规定由旋转轴正向旋转平面看,顺时针为正,逆时针为负。

图3 特征坐标系MCS1与工件坐标系MCS的关系

图4 后处理针对G68.2指令相关程序的流程图

3.后处理加工实例验证

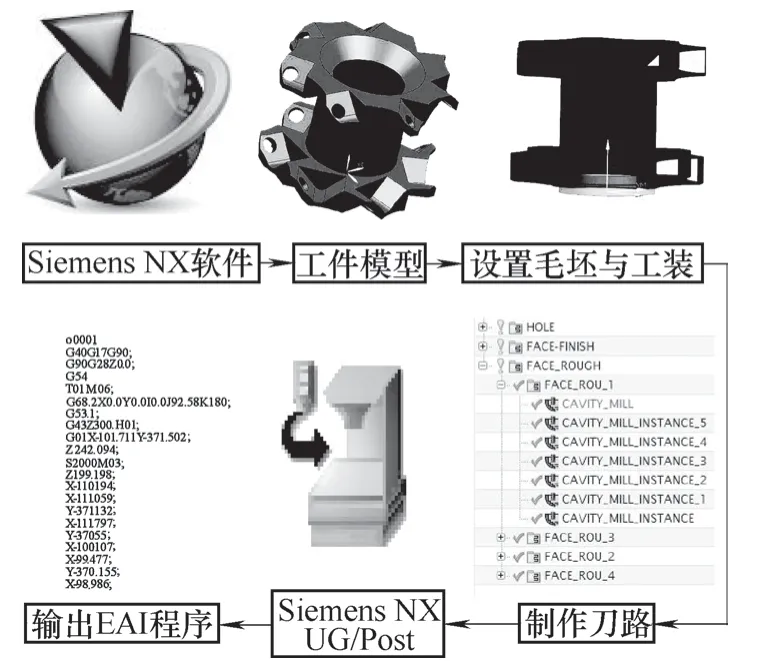

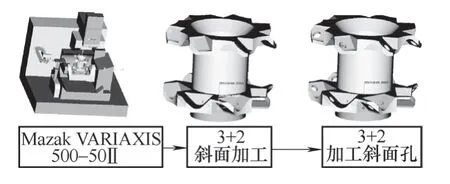

为了验证后处理的可行性与正确性,有必要进行试切。本文采用实际生产中的加工工件,使用本文开发的后处理制作数控程序,并进行Vericut仿真和上机试切。首先在UG软件中根据工程图建立工件模型,如图5所示,工件中主要包含了任意斜面和斜面孔的特征,是典型的3+2轴加工工件。然后选择合适的加工方法和相应参数,生成3+2轴的刀路,通过后处理,刀路生成对应的程序段。图5所示为UG制作数控程序的流程图。

图5 实例程序的制作流程

在上机试切之前,为了防止机床和刀具损伤,先把数控程序在Vericut软件上进行仿真。如图6所示,在配置对应的机床和系统之后,进行仿真,每段程序的仿真结果均与UG软件对应的刀路相同。最终,上机试切证明,本文所制作的后处理可以满足Mazak VARIAXIS 500-50II五轴联动加工中心及系统3+2轴加工的实际需求。

图6 实例程序Vericut仿真流程

4.结语

3+2轴加工在五轴加工中广泛应用,并多用在实际批量生产中。经过验证,本文所提出的方法和制作的后处理可以满足实际工程需要。本文所提出的公式可以适用于其他具有G68.2功能的机床,并对其他双转台五轴加工中心具有指导意义。