精磨斜面上V形槽的在机检测量具设计

2013-06-18陕西汉中汉川机床集团公司723003王惠明

陕西汉中汉川机床集团公司(723003)张 伟 王惠明 李 宁

1.问题的提出

图1

2.原工艺分析

3.改进工艺分析

(1)装夹方式调整 针对原工艺和检测手段的缺陷,我们调整了工件的装夹方式,并设计出合理的量具,能够在机检测工件是否满足公差要求,磨削工艺趋于完善。具体做法是:工件先平磨出前后上下四个平面并且保证平行和垂直均小于等于0.01mm;上5°专用磨胎,磨成上下斜面;正弦磁盘旋转45°,垫相应标准量块,以工件A面为基准,工件侧边与磁盘定位边之间垫5°标准斜块,磨成90°V形槽,如图2所示。

图2

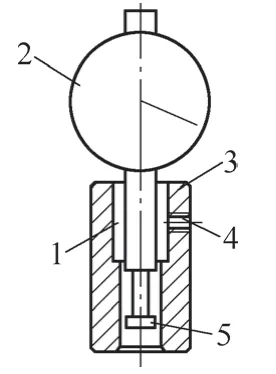

(2)量具设计 磨削过程中,V形槽的尺寸测量直接在机床上进行,检测V形槽中心相对A面距离(28±0.02)mm尺寸,其量具设计如图3所示。

图3

组两副尺寸24mm的标准量块置于平台,量具两端φ8mm圆柱外圆与量块上平面相切,旋转校对φ8mm圆柱轴线与平台的距离,将百分表设零(即φ8mm圆柱轴心线与平台之间的距离为标准尺寸28mm=(24+8/2)mm)。测量时,以量具φ8mm圆柱与V形槽相切,旋转圆柱,借助百分表校对圆柱轴心线至磁盘表面(即A面)的距离,百分表示值与设零值对比,即可精确测出尺寸28mm的偏差值,检测示意如图4a所示;对于尺寸 的测量,使用量具如图5所示,在平台上放置Sφ6mm的标准钢球,量具百分表下端平表头与钢球顶相切,量具下端面和平板贴合,将百分表设零。测量时,在V形槽中放置一颗Sφ8mm的标准钢球,使量具平表头和钢球顶相切,端面和工件斜面紧密贴合,即可测出球顶相对斜面距离尺寸6mm的偏差,检测示意如图4b所示。

图5

4.结语

生产实践证明,通过工艺和量具的更新,省去了零件装夹和检测、调整的大部分时间,提高了生产效率且加工精度大幅提高,零件的一次加工合格率达到100%。彻底解决了此类零件的磨削难题,实现了复杂零件加工由难而易的合理转变!