数控铣床垂直轴故障排除

2013-06-18威海职业学院山东264210梁典民

威海职业学院(山东 264210)梁典民

目前,数控机床应用越来越广泛,具有加工性能好、精度高、应用范围广等优点。但由于技术越来越先进,对维修人员的技术素质也提出了更高的要求,给数控机床的维修带来了更大的困难。下面以我们在日常教学中的一台数控铣床FANUC0i—Mc数控系统在铣削产生椭圆的故障为案例,进行系统分析及排除,以供同行参考。

数控机床铣削产生椭圆主要原因有:①X-Y轴伺服不匹配。②反向间隙。③X-Y轴不垂直。

1.X-Y轴伺服不匹配

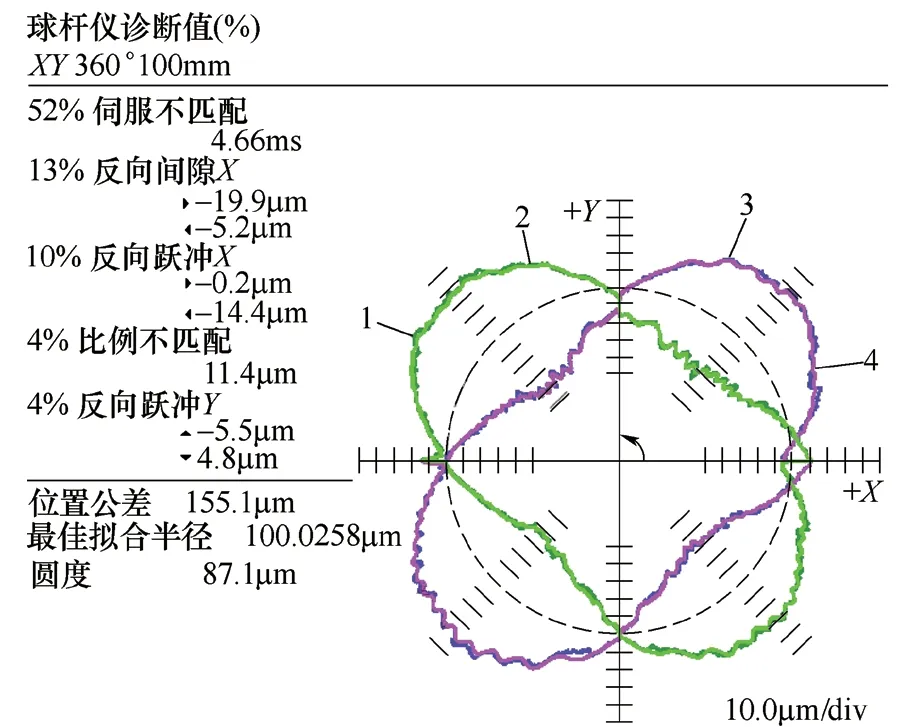

具体排故如下:调整前根据球杆仪检测得图1,分析数控机床调整前伺服不匹配占87%,我们首先解决这个问题。发那科数控系统位置增益(伺服环增益)参数是#1828(0.01s - 1)。图中线3和线2是正反向360°所得两个图形。

图1

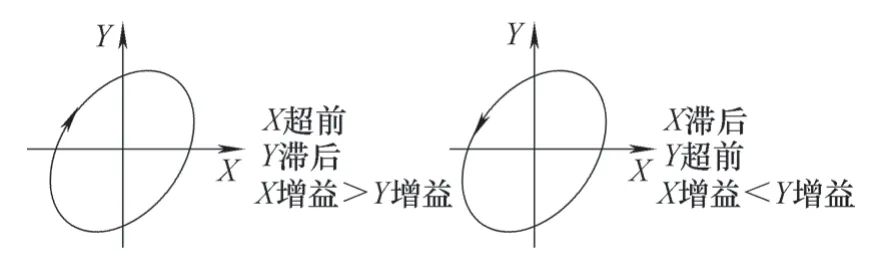

(1)产生原因 当轴间伺服环增益不匹配时将发生伺服不匹配误差,导致一根轴超前于另一根轴而出现椭圆形的图形,超前轴的增益较高(见图2)。

图2

(2)排除故障方法 伺服不匹配将导致插补圆不圆。一般情况下,进给率越高造成插补圆的椭圆程度越大。与前一个图像相符,原机床参数#1825 X轴(6000),Y轴(3000),故减少X数值,增大Y值,如图3所示。

图3

调整参数检测调整后,图像如图4所示。

再重复机床参数调整,如图5所示。

再调整(最后参数是X 2200,Y 7000)后图像如图 6所示。

现在机床主要故障问题消失了。

图4

图5

图6

2.反向间隙的排故与调整

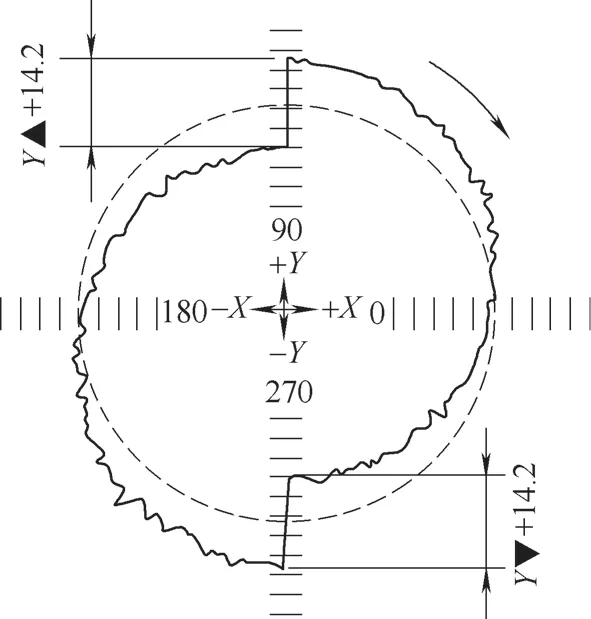

图7

此机床的反向间隙占29%,发那科数控系统调整反向间隙的参数是#1851,如图7所示。图中由某轴线开始处有一个沿图形中心外凸的台阶,台阶的大小通常不受机器进给率的影响。在图中仅有Y轴上显示有正值反向间隙。

检测图像是Y轴有反向间隙,调整参数为28.4μm,调整后球杆仪检测进行间隙补偿。由于Y轴反向间隙存在正负两个值,丝杠两固定端应存在串动或者丝杆副有问题,需要重新调整固定等。现在圆度由原来的638.6μm 通过球杆仪检测及数控系统参数调整变为32.8μm。

3.X-Y轴不垂直

(1)产生的原因 机床本身的安装不当或长期运行时的振动等内力和外力的作用,导轨的垂直度误差逐渐超出设计允许的范围。垂直度误差会带来轮廓误差和位置误差。垂直度误差包括线对面的垂直度误差与线对线的垂直度误差。数控机床在加工过程中,各轴的垂直度误差都经过测试,满足机床的设计精度。但经过一段时间的使用后,垂直度误差超过设计精度时,就需要进行修正,垂直度超差的原因主要是各配合部分的移动。X-Y轴经过长时间的振动与受力,经常会发生偏移,这时就会出现X、Y轴之间垂直度误差的出现,误差主要出现在一个方向,即XY平面内。

(2)解决方法 重新配刮Y轴导轨定位面,配刮镶条,增大定位面积,增强定位刚性。修刮XY轴机械垂直度至符合要求,同时由于定位面进行了修正丝杠副需要重新定位,防止丝杠副产生弹性变形。导轨、丝杠及各运动表面加强润滑,杜绝各运动部件的爬行现象。

4.结语

本案例数控机床的椭圆度故障排除是依靠球杆仪精密仪器,需要机械、电器等技术人员相互配合,根据数控系统功能参数进行调整,机床圆度可以调整到10μm以内,完全满足使用要求。