内齿插齿时根圆尺寸验算

2013-06-18石家庄链轮总厂河北050031

石家庄链轮总厂 (河北 050031) 王 成

在一般生产中内齿轮展成法插齿加工相对于成形法拉削,由于受内齿轮齿数变化影响较小,同时综合考虑加工成本及其经济性,应用较为广泛。

我们知道标准内齿轮(包括变位齿轮)加工用插齿刀按不同模数及压力角已标准化,加工时轮齿齿厚是直接控制尺寸,通常用轮齿的公法线长度或量棒测量距进行测量,靠刀具的径向位移来达到要求尺寸。而齿根圆是由插齿刀的顶刃加工间接得到的尺寸,由于尺寸没有严格的公差要求,一般不予测量。而实际中常常会遇到齿厚和齿根圆同时控制并有测量公差的特殊齿轮,这就要求我们在插齿加工时进行理论验算,以确定现有插齿刀能否满足加工时的尺寸公差要求,以备订制专用刀具或修磨现有刀具。下面以我厂产品GRL型鼓形齿联轴器内齿套为例(见附图),运用齿轮计算公式进行验算说明。

鼓形齿联轴器内齿套

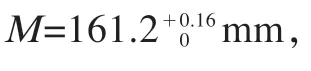

初始选用m=2标准盘形插齿刀,公称分度圆直径100mm,齿数z0=50。实测插齿刀公法线长度L0=34.58mm(跨齿数k=6),实测插齿刀外径da0=107.04mm。

插齿刀设计或验算的基本原理:插齿刀实质上是一个变位齿轮,插齿刀磨损后允许重磨前刀面,重磨后的插齿刀,齿厚减小,变位系数减小,因此插齿刀的变位系数是变化的。插齿刀和被加工内齿轮的加工过程就是插齿刀和内齿轮按平行轴齿轮的啮合过程,这是插齿刀设计验算的基本原理。采用验算法设计就是根据工件已知参数及插齿刀的实测参数,分别求出工件及插齿刀的变位系数,计算插齿时的啮合角和中心距,以求出插齿刀加工的实际齿根圆直径,计算步骤如下:

(1)计算工件变位系数 量棒测量距中心点压力角

分圆齿厚

变位系数

式中,db2为内齿套基圆直径; db2=mz2cosα。

(2)计算插齿刀变位系数 分圆齿厚

变位系数

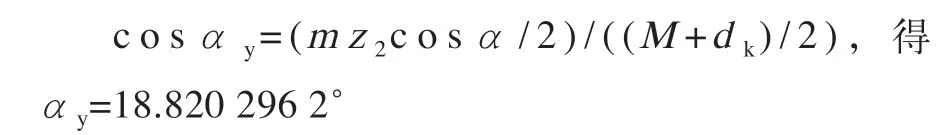

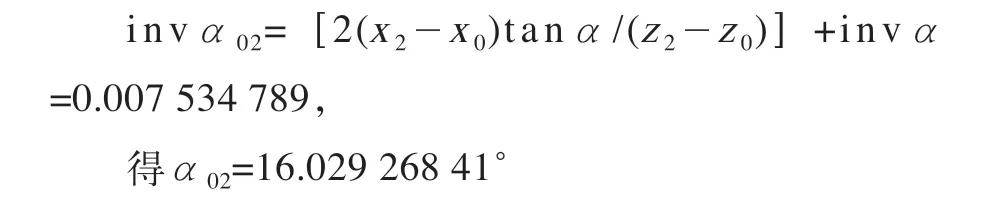

(3)计算插齿时中心距 插齿时啮合角

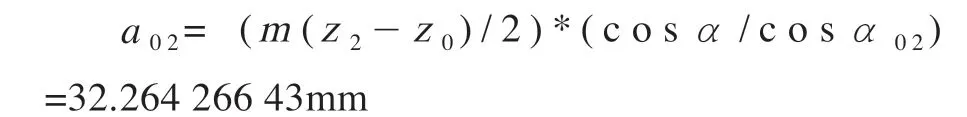

插齿时中心距

在实际生产中,为准确验算加工尺寸,减小加工误差,应综合考虑工件的齿根圆公差和量棒测量距公差;同时,插齿刀的实测值应测量多值,取其平均值,力求精确。