在钻床上用大型丝锥攻螺纹

2013-06-18西安泵阀总厂有限公司陕西1006497费友谊

西安泵阀总厂有限公司(陕西 1006497)费友谊

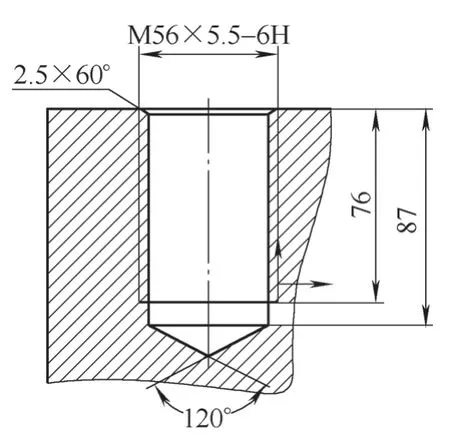

在日常生产加工中,我们用丝锥攻内螺纹的方法仅限用于小于M42内螺纹的成形,而大于M42的内螺纹,因螺纹螺距大,攻制时丝锥承受的切削力较大,常出现操作力矩不够致无法切削,或力矩过大致螺牙崩碎,甚至折断丝锥的情况。如我厂型号为专200J547Y320Nb阀门的阀体,材料是耐热钢10MoWVNb,热处理后硬度为160~190HBW,抗拉强度为550~612MPa,需攻螺纹M56×5.5-6H共16个,阀体的螺纹尺寸如图1所示。若按原方法:需由4~5人通过加力杠用手用丝锥进行“推磨式”攻螺纹,劳动强度大,生产效率低,所以我们决定进行工艺试验,寻找新的加工方法解决这一难题。

1.设备的选用

通过在《机械加工工艺手册》查表并计算,得出攻螺纹M56×5.5时丝锥所需的转矩约650N·m,故选用普通摇臂钻床Z3080,该钻床主轴传递最大转矩1600N·m,能够满足丝锥切削转矩的需要。

2.量刃具的选用

图1

根据标准GB968、GB3463规定,适用于螺纹6H等级的机用丝锥公差代号是H2,故选用细柄机用成组(不等径)丝锥M56×5.5-H2,丝锥分为粗锥和精锥两支,粗锥用于切除大量加工余量,精锥主要用于螺纹牙形的修整及提高表面粗糙度,保证螺纹精度。

量具的选用:依据零件螺纹的设计要求,选用JB3934标准螺纹塞规M56×5.5-6H。

3.辅具的选用

将专200J547Y320Nb阀门的阀体平稳放置在摇臂钻床的工作台上,确定位置后用螺纹拉杆、压板固定,防止零件活动。

攻螺纹丝锥用专用夹具夹持,此夹具是在通用快换卡头基础上做了改进,增强了快换卡头的使用刚性,保证丝锥切削过程稳定,且省去制作全套夹具的许多麻烦,结构如图2所示。

图2

4.试验过程

试验一:先用钻头φ40mm钻小孔,再用扩孔钻φ50.5mm钻螺纹小径孔至尺寸,深87mm,锪孔口锥面2×120°。然后在钻床主轴上装夹粗锥,选取主轴转速16r/min,目测转动丝锥无跳动,攻螺纹过程中不断加注润滑液,很顺利地完成了粗锥攻螺纹过程。接着将粗锥更换为精锥,进行同样的工艺过程,攻螺纹深75mm时,快换卡头柄部折断,丝锥齿形崩碎,螺纹孔底部螺牙碎烂。

试验二:在前一次工艺试验的基础上,进一步优选操作过程,用精锥攻螺纹过程中进行了两次停车,退出丝锥清除干净切屑,当攻螺纹至根部时同样将快换卡头柄部折断,且螺纹孔底部螺牙碎烂。

这样经过多次反复试验,不断地分析总结,发现螺纹小径孔深不能满足螺纹有效深度的需要,因为粗锥的切削部分较精锥长,用粗锥攻螺纹后,再用精锥攻至接近螺纹要求深度时,精锥同时还要完成粗锥未能进行的切削,使精锥所受的切削力突然增大,致精锥齿形崩碎或快换卡头柄部折断,但受零件结构的限制,螺纹小径孔深不能改变。

所以我们决定对标准螺纹粗锥进行改制,将粗锥前端的切削部分在线切割机上切去约10mm,并修磨刀具切削角度。重新试验后结果表明:用螺纹塞规测量改进刀具攻制的螺纹均合格,且保证了螺纹有效深度。

最后,我们根据工艺试验操作过程,编写了攻螺纹的指导性工艺文件,让大家走出大直径、大螺距螺纹加工难的误区,大大减轻了人的劳动强度,节约了生产时间,提高了生产效率,保证了产品质量的稳定,为以后加工此类有大型螺纹的零件做好铺垫。