钛基β-二氧化铅微孔渗透电极的制备及表征

2013-06-17王龙耀刘朋王岚何明阳陈群

王龙耀*,刘朋,王岚,何明阳,陈群

(常州大学石油化工学院,江苏省精细石油化工重点实验室,江苏 常州 213164)

二氧化铅具有导电性好、析氧过电位高、耐蚀性强等优势,被广泛应用于化工生产、水处理和阴极保护等电解过程[1-2]。但二氧化铅材料坚硬易碎,机械加工困难,为便于电极制备和使用,常将其沉积在其他基材上[3-4]。钛的强度大,且其热膨胀率与二氧化铅接近,不易与沉积层产生热致分离现象[5-6],因此,钛是一种优选的二氧化铅电极基材。但钛表面容易钝化生成氧化膜,产生高电阻并使基体与二氧化铅活性层之间的结合力变差,进而导致活性层在气体侵蚀作用下过早剥落[7-8]。增加致密中间层可以延缓钛基体的钝化,但由于中间层与基体在物化性质上的差异,平板电极表面的中间层往往会出现复杂的裂隙和翘起,甚至会出现整片脱落的现象[9-10],从而降低了电极的使用效果。

与致密二维平板电极相比,采用具有三维结构表面的多孔电极有利于提高活性层的比表面积,而贯穿电极两侧的三维渗透通道为其表面反应的传质提供了便捷通道,减小了极间电阻。此外,曲折迂回的非平面结构可有效补偿材料内部及材料间产生的应力,减少或避免活性层产生裂隙。出于上述考虑,本文采用具有粒子堆积形貌的多孔钛材料为基材,以锑掺杂二氧化锡(ATO)为中间层,制备出具有微孔渗透功能的二氧化铅电极。

1 实验

1.1 基材

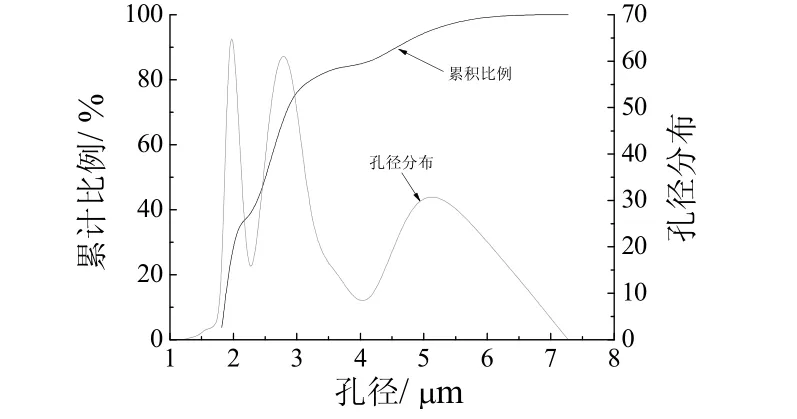

采用自制高纯度钛粉末烧结板为基材,属于不规则粒子堆积的多孔结构材料,主要物理参数为:纯度99.6%,孔径2~7 µm,孔隙率40%,电阻率(0.421~0.478) × 10-6Ω·m,表观密度2.9 g/cm3。图1是采用ASTM F316 泡压法[11]测得的基材孔径大小及分布图。

图1 钛粉末多孔烧结板的孔径分布Figure 1 Pore diameter distribution of powder-sintered porous titanium plate

1.2 β-PbO2 微孔渗透电极的制备

将钛基材经切割成型(1 cm × 1 cm)后,置于丙酮中超声除油5 min,水洗后用65 °C 的10%(质量分数)盐酸溶液侵蚀15~30 min,水洗至中性后保存在去离子水中。配制SnCl4·5H2O 和SbCl3质量比为17∶3、总质量分数为20%的正丁醇-浓盐酸(体积比4∶1)溶液,均匀涂在预处理过的钛基材表面,200 °C 烘干,如此重复6 遍,最后于空气氛围中480 °C 烧结1 h,自然降温后备用。以Pb(NO3)2、Cu(NO3)2和NaF 质量比为105.00∶35.00∶0.28、总质量分数为20%的水溶液为镀液,铜片为阴极,涂覆ATO 中间层的钛基材为阳极,在30 mA/cm2、55 °C 下电沉积30 min,即得钛基β-PbO2微孔渗透电极,β-PbO2活性层厚度为1~2 μm。

1.3 性能测定

1.3.1 形貌和组成

采用JSM-6360LA 扫描电镜(日本电子株式会社)观察试样的微观形貌,并用其附带的能谱仪(EDS)测定试样成分。用APEX II DUO X 型X 射线单晶衍射仪(德国Bruker 公司)分析试样的相结构。

1.3.2 比表面积

用Autosorb-iQ2-MP 快速比表面分析仪(美国康塔仪器公司)测定比表面积。

1.3.3 电化学性能

循环伏安曲线在L K98B II 型电化学工作站(天津市兰力科化学电子高技术有限公司)上测定,以钛基β-PbO2微孔渗透电极(1 cm × 1 cm)为工作电极,等面积铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,测试液为25 °C 的0.5 mol/L H2SO4溶液,扫描速率为5 mV/s。

采用高电流密度下的加速寿命试验来表征电极寿命[12-13],测试液为25 °C 的1 mol/L H2SO4溶液,以钛基β-PbO2微孔渗透电极(1 cm × 1 cm)为阳极,相同面积的铜片为阴极,保持极间距1 cm,电流密度4 A/cm2,槽电压超过10 V 时电极失效。

2 结果与讨论

2.1 酸蚀处理钛基材表面

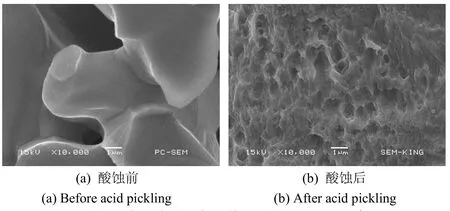

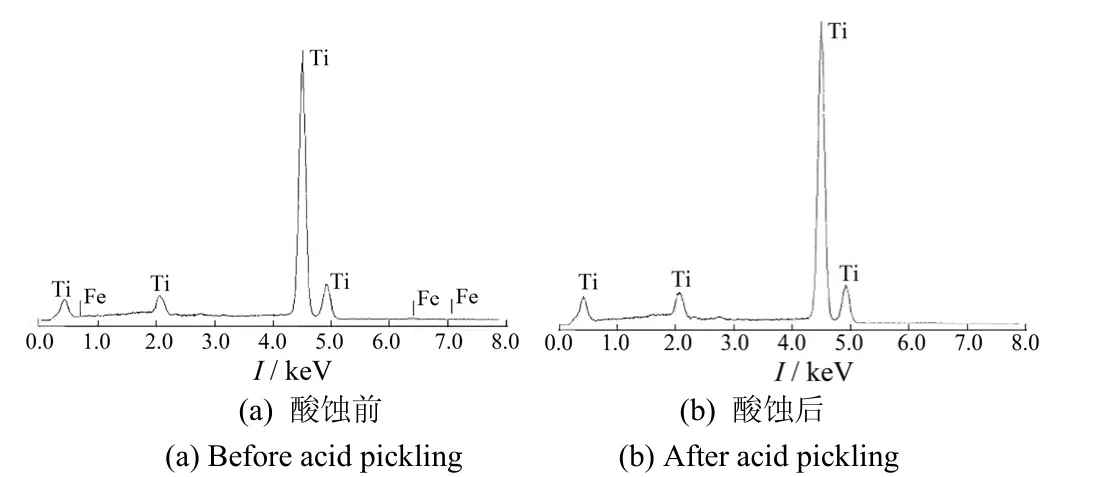

图2 多孔钛板酸蚀前、后的SEM 照片Figure 2 SEM images of porous titanium plate before and after acid pickling

图3 多孔钛板酸蚀前、后的EDS 谱图Figure 3 EDS spectra for porous titanium plate before and after acid pickling

热的盐酸溶液可与钛反应,从而改变多孔钛基材的表面状况。图2、图3显示了酸侵蚀前后多孔钛基材的表面形貌和成分。结合图2和图3可知,酸蚀处理前,多孔钛基材的主要成分为金属钛,钛表面有微量铁[w(Fe)= 0.54%]残留,可能源于多孔钛制备过程的成型模具;酸蚀处理后,钛表面的铁被除去,原本较为光滑的多孔钛基材表面被侵蚀成密布的蜂窝状凹陷。酸蚀处理后,多孔钛基材的孔隙率变化不大,但比表面积则由0.047 1 m2/g变为0.531 1 m2/g,增大了10 几倍。这就为中间层在基材表面的充分附着提供保证,且曲折迂回的形貌结构为材料的应力补偿提供了基础。

2.2 热分解涂覆ATO 中间层

在阳极极化时,钛表面会形成氧化膜并且不断增厚,其生长规律和组成受溶液组成、工艺条件和极化方式的影响[14]。20 °C 时,钛的电阻率为0.47 × 10-6Ω·m,其氧化膜的电阻率则在108Ω·m 级别[15],因此钛氧化物膜层直接影响电极的性能和使用寿命。SnO2属于金红石型晶系,其晶格尺寸与TiO2相近,容易生成致密的固溶体,因而可在相界面上阻止TiO2析出。此外,SnO2是宽禁带n 型半导体,其电阻率约为5 × 10-3Ω·m。5 价的Sb 原子取代SnO2晶格中4 价的Sn 原子后,多余的一个电子将增大导带电子浓度,适当添加Sb(原子分数6%)可大大降低SnO2的电阻率[16],形成具有优良导电性和高析氧电位的锑掺杂二氧化锡。

图4为热涂覆ATO 层后多孔钛板的SEM 照片。

图4 多孔钛板涂覆ATO 后的SEM 照片Figure 4 SEM photos of porous titanium plate coated with ATO

从图4a和图4b可以看出,热分解涂覆ATO 层后,虽然存在明显的层叠状褶皱,但多孔钛基材表面相对均匀完整,没有文献报道的“泥裂”[17],其内部孔道的表面(图4c)也进一步证实了这一现象。放大的局部断面图(图4d)显示,ATO 层与钛基材已经紧密结合在一起,形成无明显分界的致密固溶体保护层。

值得注意的是,由于微孔的毛细管作用,在烘干过程中涂覆液会向局部尤其是孔道端口集中。当析出物堆积较厚时,由于液相蒸发和固相分解会产生应力,氧化物涂覆层偶尔会出现如图4e所示的局部裂隙。而当氧化烧结温度高于600 °C 时,ATO 晶粒将会长大析出并发生偏析现象[18](图4f),钛也将会与渗透进来的氧发生氧化,此时材料表面由原来的银白色转变为蓝色。

涂覆ATO 层后,由于表面填充作用和狭小孔隙的消失和堵塞,多孔钛的比表面积降为0.168 9 m2/g,但仍高于酸侵蚀前多孔钛基材的比表面积。

2.3 电沉积β-PbO2 活性层

β-PbO2具有电阻率低的显著优点。此外,致密的沉积层和高的析氧电位也为β-PbO2作为电极活性层提供了条件。图5为酸性条件下电沉积所得PbO2多孔渗透电极的微观形貌。从图5可看出,多孔电极表面的沉积层均匀、致密,晶粒粒径约为1 μm。

图5 钛基β-PbO2 微孔渗透电极的SEM 照片Figure 5 SEM images of microporous permeable titanium-based β-PbO2 electrode

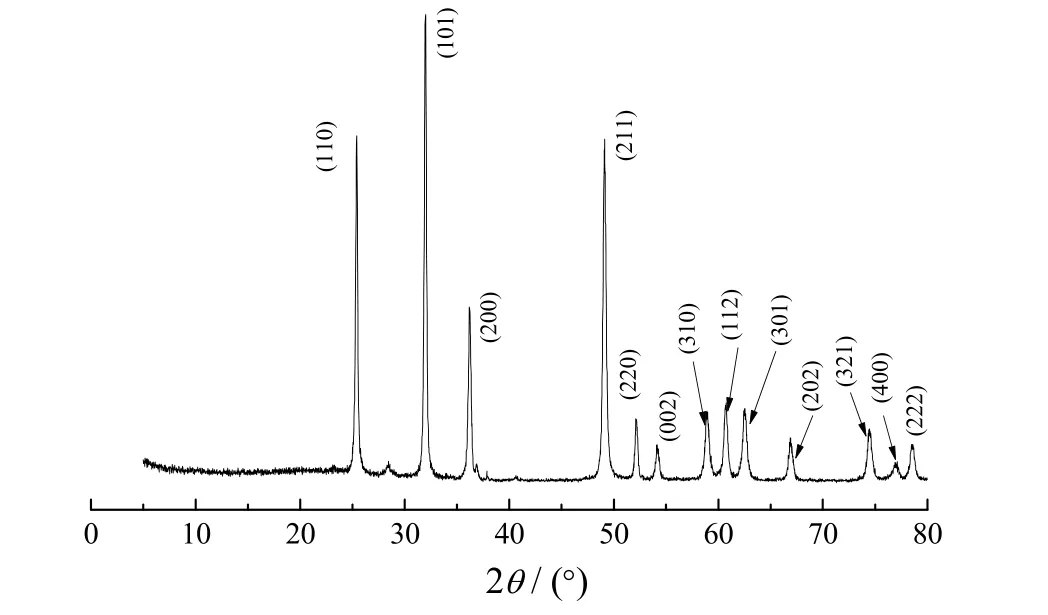

机械剥离PbO2沉积层进行XRD 分析,结果见图6。从图6可知,试样在2θ 为25.4°、31.9°、36.1°、48.9°、52.0°、54.0°、58.8°、60.6°、62.4°、66.8°、74.3°、76.8°以及78.4°处有衍射峰,这与PDF 卡片中的β-PbO2标准图谱一致,说明制备的电沉积层的主要成分为β-PbO2。

图6 电沉积层的XRD 谱图Figure 6 XRD pattern for electrodeposit

电沉积 β-PbO2后,电极的比表面积增大至0.441 8 m2/g。在室温为20 °C、两侧压差为0.05 MPa的条件下,钛基多孔电极的透水率由沉积PbO2前的6 880 L/(m2·h)降至2 000 L/(m2·h),仍然具有良好的渗透性能。

2.4 析氧电位测试

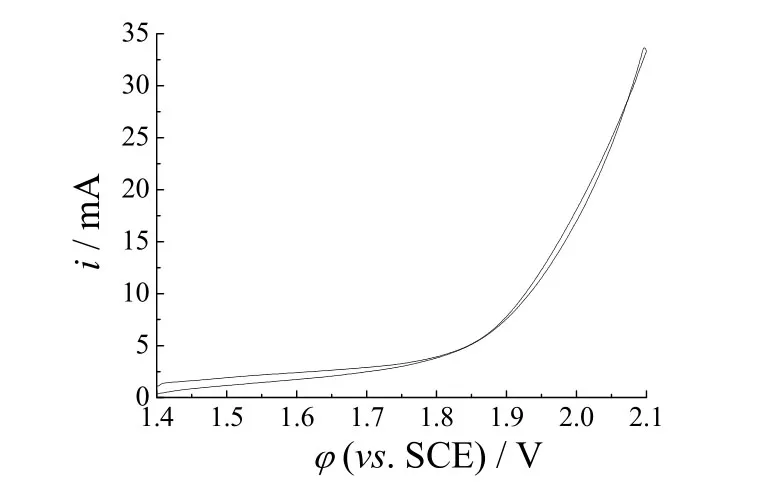

电极电位是选择电极材料的重要依据。在电化学反应过程中,主要的竞争副反应是阳极的析氧反应,高的析氧电位有助于减少电解时副反应的发生,提高电极的电流效率。图7是钛基β-PbO2微孔渗透电极在0.5 mol/L 硫酸水溶液中的循环曲线。

图7 钛基β-PbO2 微孔渗透电极的循环伏安曲线Figure 7 Cyclic voltammogram for microporous permeable titanium-based β-PbO2 electrode

从图7可以看出,钛基β-PbO2微孔渗透电极的析氧电位约为1.85 V,与文献[19]报道的Ti/CeO2-F-PbO2电极析氧电位(1.83 V)接近。

2.5 电极寿命

电流密度4 A/cm2下的电极加速寿命测试结果见图8。起初电压维持在4 V 附近,38 h 后电压迅速升高,40 h 时超过10 V。与文献[20]报道的致密平板结构二氧化铅电极相比,电极寿命延长了33%左右。

图8 钛基β-PbO2 微孔渗透电极的电位-时间曲线Figure 8 Voltage vs.time curve for microporous permeable titanium-based β-PbO2 electrode

3 结论

(1) 多孔钛基材自身粒子堆积结构和酸侵蚀后表面的蜂窝状结构,为中间层和活性层的附着提供了较大的比表面积和有效的应力补偿。

(2) 锑掺杂二氧化锡中间层能够以固溶体形式与钛基材紧密结合,形成致密的保护层。但在烘干过程中,厚的ATO 堆积层容易因内应力变化而产生局部裂隙;当烧结温度大于600 °C 时,ATO 层将发生偏析,钛也将会发生氧化,材料表面呈蓝色。

(3) 钛基β-PbO2微孔渗透电极表面均匀致密,渗透性能良好,在0.5 mol/L 硫酸水溶液中的析氧电位达1.85 V,电流密度4 A/cm2下的电极寿命超过38 h。

[1]冯联友.新型钛基体二氧化铅电极的制备及应用研究[D].西安: 西安理工大学,2008.

[2]HE Z Q,HUANG C X,WANG Q,et al.Preparation of a praseodymium modified Ti/SnO2-Sb/PbO2electrode and its application in the anodic degradation of the azo dye acid black 194 [J].International Journal of Electrochemical Science,2011,6 (9): 4341-4354.

[3]段小月,马放,袁中新.钛基β-PbO2电极α-PbO2中间层的形貌与结构[J].电镀与涂饰,2012,31 (11): 5-8.

[4]LI H Y,ZHANG Y H,CHEN Y,et al.Preparation and characterization of the novel Ti/PbO2electrodes by electrodeposition and anodization [J].Advanced Materials Research,2011,391/392: 1273-1277.

[5]LEE J Y,VARELA H,UHM S H,et al.Electrodeposition of PbO2onto Au and Ti substrates [J].Electrochemistry Communications,2000,2 (9): 646-652.

[6]马壮,王全胜,王富耻,等.涂层基体条件对梯度涂层残余应力影响研究[J].材料工程,2002 (4):15-18,37.

[7]FERNÁNDEZ J L,GENNERO DE CHIALVO M R,CHIALVO A C.Preparation and electrochemical characterization of Ti/RuxMn1-xO2electrodes [J].Journal of Applied Electrochemistry,2002,32 (5): 513-520.

[8]任秀斌,陆海彦,刘亚男,等.钛基二氧化铅电极电沉积制备过程中的立体生长机理[J].化学学报,2009,67 (9): 888-892.

[9]徐浩,延卫,常乐.Pb3O4层引入对钛基PbO2电极强化寿命的影响[J].稀有金属材料与工程,2012,41 (3): 462-466.

[10]尤宏,崔玉虹,冯玉杰,等.钛基Co 中间层SnO2电催化电极的制备及性能研究[J].材料科学与工艺,2004,12 (3): 230-233.

[11]朱黎冉,魏芸,李忠全.气泡法测量多孔材料孔径分布[J].粉末冶金工业,2006,16 (4): 26-30.

[12]CHEN G H,CHEN X M,YUE P L.Electrocoagulation and electroflotation of restaurant wastewater [J].Journal of Environmental Engineering,2000,126 (9): 858-863.

[13]宋秀丽,李付合,梁镇海.Ti/SnO2+Sb2Ox/PbO2耐酸阳极的寿命及电催化性能[J].人工晶体学报,2012,41 (3): 809-815,820.

[14]张新革,火时中.钛在中性水溶液中表面氧化膜的生长规律和性质[J].腐蚀科学与防护技术,1995,7 (1): 23-28.

[15]吴汉华,龙北红,龙北玉,等.钛合金微弧氧化过程中电学参量的特性研究[J].物理学报,2007,56 (11): 6537-6542.

[16]张招贤.钛电极工学[M].2 版.北京: 冶金工业出版社,2003.

[17]姚颖悟,邱立,王育华,等.钛基锡锑氧化物涂层电极的研究进展[J].电镀与涂饰,2011,30 (10): 54-56.

[18]袁留芳.铟、锡、锑多元金属氧化物的制备[D].南京: 南京理工大学,2010.

[19]王勋华,张铁明,童少平,等.Ti/CeO2-F-PbO2电极制备及其在有机物降解中的应用[J].电化学,2010,16 (2): 172-176.

[20]王雅琼.含Sb-SnO2中间层的钛基金属氧化物电极的结构与性能研究[D].南京: 南京理工大学,2008.