氯化铬浓度对Ni-Fe-Cr-P合金电镀层性能的影响

2013-06-17许乔瑜朱勇毅

许乔瑜*,朱勇毅

(华南理工大学材料科学与工程学院,广东 广州 510640)

电镀是目前最常用的钢铁防腐方法之一。在钢铁表面电镀一层耐蚀性优于基体的金属或者合金[1-2],能够有效地对钢铁基体进行保护。在钢铁基体上电镀Fe-Ni-Cr 合金镀层[3-6],可以明显提高基体的耐蚀性能。其中,Cr 元素是比较活泼的金属元素,容易在金属表面形成一层氧化物保护膜。这是含Cr 合金镀层获得高耐蚀性能的关键[7]。有学者在研究脉冲电镀纳米晶Ni-Cr 合金镀层时发现,合金镀层中铬含量与镀层厚度成反比,且在酸性、中性和碱性介质中,镀层铬含量越高腐蚀电流密度越小,耐蚀性越好[8]。Protsenko 等[9]在研究厚铬镀层时发现,电镀液中Cr3+增加有利于表面质量的提高,增大电流效率和沉积速率。有学者研究了在电镀液中加入Cr 粉获得的Fe-Cr-Ni 复合镀层,发现Cr 粉含量为100 g/L 时镀层在饱和NaCl 溶液中的自腐蚀电位最负,耐蚀性最好[10]。Li 等[11]使用丙二酸作为配位剂获得了Cr-P 合金镀层,发现当镀液中Cr3+含量较低时,沉积速度小,随着Cr3+含量的增加,沉积速度和电流效率都增加,但当Cr3+含量过高时,电流效率降低。电镀非晶态合金镀层由于其特殊的结构而具有比晶态合金镀层更好的耐腐蚀性能,文献[12]通过电镀法获得了Cr 含量大于30%(质量分数)的非晶态Fe-Cr 合金镀层,认为Cr 元素含量增加引起Fe 晶粒细化以及CrC 相夹杂的共同作用导致了镀层非晶态的形成。本研究在正交试验获得的最优工艺的基础上,研究了镀液中CrCl3质量浓度对Ni-Fe-Cr-P 合金镀层表面形貌、成分组织、孔隙率和电化学性能的影响。

1 实验

1.1 材料

试样的基体材料为Q235 冷轧钢板(30 mm × 40 mm × 1 mm),阳极材料为石墨,阴阳极面积比为1.0∶2.5。

1.2 电镀工艺

电镀工艺流程为:磨光─化学除油─热水洗─冷水洗─15%(质量分数)盐酸酸洗─水洗─3%(质量分数)稀盐酸活化─电镀─水洗─风干。

电镀工艺条件:CrCl3·6H2O 150 g/L,FeSO4·7H2O 5 g/L,NiSO4·6H2O 20 g/L,NaBr 10 g/L,NH4Cl 50 g/L,H3BO330 g/L,HCOOH 35 g/L,DMF(二甲基甲酰胺) 30 mL/L,C6H5Na3O780 g/L,NaH2PO2·H2O 10 g/L,C7H5O3NS 0.5 g/L,CH3(CH2)10CH2OSO3Na 0.06 g/L,pH 3.0,阴极电流密度10 A/dm2,处理时间30 min。

1.3 研究方法

采用贴滤纸法测定镀层的孔隙率,作为评价镀层耐蚀性的标准[13-14],腐蚀液配方为:K3[Fe(CN)6]10 g/L,NH4Cl 30 g/L,NaCl 60 g/L。将吸有试剂的滤纸贴在受测试样表面,10 min 后取下印有孔隙斑点的滤纸,用蒸馏水冲洗,然后放在洁净玻璃板上,干燥后计算孔隙数目。孔隙率 = n/A,其中n 为孔隙斑点数(个),A是受检镀层面积(cm2)。

采用PHILIPS 公司的XL-30-FEG 型扫描电子显微镜(SEM)观察镀层的表面组织形貌。采用英国Oxford公司的Inca-300 型能谱仪对镀层不同微区进行能谱分析(EDS)。

镀层的电化学性能测试在上海辰华仪器公司的CHI-604B 型电化学工作站上进行,采用三电极体系,工作电极为待测镀层,镀层表面用蜡密封,中间留出1 cm2的面积,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。测试溶液为5% NaCl 溶液,温度为25 °C,极化曲线的电位扫描速率为1 mV/s,电化学阻抗谱(EIS)测量频率为0.01 Hz~100 kHz,交流幅值为10 mV。

采用荷兰伯纳科公司生产的X’Pert Pro X 射线衍射仪(Cu 靶石墨单色器,管压40 kV,管流40 mA)进行X 射线衍射(XRD)分析。

2 结果与讨论

2.1 CrCl3·6H2O质量浓度对合金镀层表面形貌及成分组织的影响

图1为镀液中不同CrCl3·6H2O 质量浓度获得的合金镀层的微观形貌。

图1 不同CrCl3·6H2O 质量浓度下合金镀层的表面形貌Figure 1 Surface morphologies of alloy coatings deposited at different mass concentrations of CrCl3·6H2O

由图1可以看出,镀层表面由球状颗粒组成。当镀液中CrCl3·6H2O 质量浓度为150 g/L 时,镀层表面的球状颗粒较均匀细小,此时镀层表面光滑致密,具有银灰色金属光泽,表面质量好。CrCl3·6H2O 质量浓度为100 g/L 的镀层表面球状颗粒较150 g/L 的大。当镀液中CrCl3·6H2O 的质量浓度为200 g/L 时,镀层表面球状颗粒变得粗大,且出现少量微裂纹,导致合金镀层外观变得灰暗,表面质量变差。

表1为图1中各镀层的微区EDS 分析结果。

表1 图1对应的各镀层的微区化学成分Table 1 Chemical composition of different micro-sites corresponding to Figure 1

由表1可知,当镀液中CrCl3·6H2O 质量浓度为100 g/L 时,合金镀层中Cr 含量较低;当CrCl3·6H2O质量浓度增加时,合金镀层中的Cr 含量升高;继续增加镀液中CrCl3·6H2O 质量浓度到200 g/L 时,合金镀层中的Cr 含量又降低。这是因为:当镀液中CrCl3浓度较低时,阴极表面具有电活化性能的Cr3+浓度较低,还原析出的Cr 原子少,因而合金镀层中Cr 含量较低;当镀液中CrCl3浓度过高时,在水溶液中以水合离子[Cr(H2O)6]3+的形式存在的Cr3+离子浓度增加,由于阴极析氢反应,在电镀过程中阴极表面附近局部pH 升高,[Cr(H2O)6]3+与OH-结合形成[Cr(H2O)5OH]2+,多个[Cr(H2O)5OH]2+之间发生脱水聚合反应,形成稳定的不溶于水的高分子链状聚合物 [Cr(H2O )4Cr(OH)]2nn+[15-16],稳定聚合物的形成阻碍了Cr3+在阴极还原析出,导致合金镀层中Cr 含量降低。此外,少量聚合物与其他金属原子共同在阴极析出,使得合金镀层质量下降。当镀液中CrCl3·6H2O 质量浓度为150 g/L 时,获得的合金镀层中Cr 含量较高,且表面平整致密。合金镀层中Fe 的含量均随CrCl3浓度的增加而降低。由于P 无法独自沉积析出,Fe 元素能够催化P 的还原反应,使得Fe、P 能够共同沉积析出,因此P 的含量也随CrCl3浓度的增加而降低。合金镀层中Fe、P 的含量随着镀液中CrCl3浓度的增加而降低,故Ni 的相对含量升高。

图2为不同CrCl3·6H2O 质量浓度的镀液中获得的合金镀层的X 射线衍射谱图。

图2 不同CrCl3·6H2O 质量浓度下合金镀层的X 射线衍射谱Figure 2 XRD patterns of alloy coatings deposited in different concentrations of CrCl3·6H2O

由图2可知,不同成分的合金镀层均在2θ = 45°左右出现半宽高较为宽化的衍射峰,可以判断所获得的镀层均为非晶态结构,且镀液中CrCl3·6H2O 质量浓度对镀层的非晶态结构影响不大。

2.2 CrCl3·6H2O 质量浓度对合金镀层孔隙率的影响

表2为镀液中不同CrCl3·6H2O 质量浓度对合金镀层孔隙率的影响。

表2 CrCl3·6H2O 质量浓度对Ni-Fe-Cr-P 合金镀层孔隙率的影响Table 2 Effect of mass concentration of CrCl3·6H2O on porosity of Ni-Fe-Cr-P alloy coating

由表2可知,CrCl3·6H2O 质量浓度为150 g/L 时,孔隙率最低。结合镀层表面微观形貌以及微区化学成分分析可知,合金镀层的孔隙率不仅与镀层中的Cr 含量有关,还与镀层表面球状颗粒大小和出现微裂纹有关。当CrCl3·6H2O 质量浓度为150 g/L 时,镀层中Cr含量较高,镀层表面的球状颗粒细小,表面平整致密,故孔隙率最低。当CrCl3·6H2O 质量浓度为200 g/L 时,镀层中Cr 含量降低,镀层表面的球状颗粒增大,致密度降低,使孔隙率增加。这是因为过高的CrCl3浓度使电镀过程中Cr3+离子发生聚合反应而产生稳定聚合物的趋势增加,导致Cr 沉积困难,镀层中Cr 含量下降,合金镀层出现少量微裂纹,同时镀层表面的球状颗粒粗大,颗粒间的空隙增大,致密度进一步降低,因而孔隙率最大。

2.3 CrCl3·6H2O 质量浓度对合金镀层电化学性能的影响

2.3.1 电化学阻抗谱

图3为镀液中不同CrCl3质量浓度获得的镀层在5% NaCl 溶液中的Nyquist 图。

图3 镀层在5% NaCl 溶液中的电化学阻抗谱Figure 3 EIS plots of the coatings in 5% NaCl solution

由图3可知,所获得的镀层在5% NaCl 溶液中的阻抗谱均为单一容抗弧,表明在测试的频率范围内,电极极化过程由电化学反应控制。容抗弧的半径反映了镀层腐蚀过程中电荷转移电阻的大小,容抗弧半径越小,电荷转移电阻也越小,阳极越容易失去电子而发生溶解,导致钝化膜溶解,耐蚀性能降低,故容抗弧半径越大,即电化学阻抗越大,镀层耐蚀性越好。当CrCl3浓度低时,镀层中Cr 含量低,以Cr 的氧化物为主的钝化膜的保护作用较弱,Cl-离子容易穿过氧化膜与镀层金属发生反应,并最终腐蚀钢基体。当CrCl3浓度过高时,镀层中Cr 含量也较低,钝化膜的保护作用降低,以及伴随镀层中球状颗粒粗大而出现的微裂纹和颗粒间空隙的增大,使含Cl-离子的电解质溶液易通过这些微裂纹而接触到钢基体,导致钢基体发生腐蚀,耐蚀性能较低。当CrCl3·6H2O 质量浓度达到150 g/L时,镀层的容抗弧半径最大,镀层中Cr 元素含量相对较高,且镀层没有微裂纹,致密均匀,有效地提高了镀层的耐蚀性能。

2.3.2 电化学极化曲线

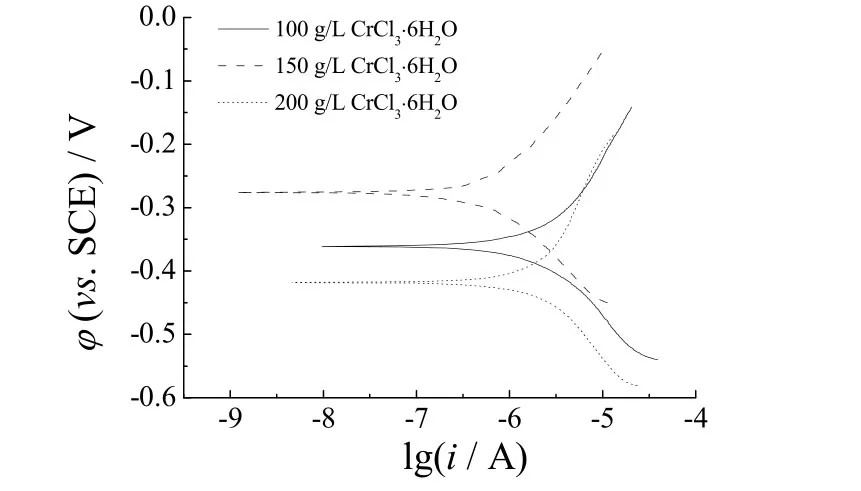

镀液中不同CrCl3·6H2O 质量浓度时获得的镀层在5% NaCl 溶液中的极化曲线如图4所示。

图4 镀层在5% NaCl 溶液中的电化学极化曲线Figure 4 Electrochemical polarization curves for the coatings in 5% NaCl solution

当CrCl3·6H2O 质量浓度达到150 g/L 时,镀层获得较高的Cr 含量,其极化曲线的阳极分支向电流密度减小的方向移动且自腐蚀电位正移,说明镀层电化学腐蚀中的阳极过程受到了抑制。

采用电化学工作站自带处理软件对图4的极化曲线活化极化段进行Tafel 外推,获得的拟合参数见表3,其中φcorr为自腐蚀电位,Rp为极化电阻,jcorr为腐蚀电流密度。

表3 不同CrCl3·6H2O 质量浓度时所得镀层的电化学极化参数Table 3 Electrochemical polarization parameters of the coatings obtained at different mass concentrations of CrCl3·6H2O

从表3可以看出,镀液中CrCl3·6H2O 质量浓度为150 g/L 时所获得的合金镀层的自腐蚀电位最正,其对应的极化电阻分别是CrCl3·6H2O 质量浓度为100 g/L和200 g/L 时的2.6 倍和3.2 倍左右,腐蚀电流密度分别下降了约68%和79%,耐蚀性能最好。

3 结论

(1) 镀液中CrCl3·6H2O 浓度过高或过低都会导致合金镀层中Cr 含量的降低。随着镀层中Cr 含量降低,镀层中球状颗粒变粗,致密度下降,并出现微裂纹。当镀液中CrCl3·6H2O 质量浓度为150 g/L 时,获得的镀层光滑致密,为非晶态结构。

(2) 孔隙率和电化学性能测试结果表明,镀液中CrCl3·6H2O 质量浓度为150 g/L 时,镀层孔隙率最小,电化学阻抗和极化电阻最大,腐蚀电流密度最小,耐蚀性能最好。

[1]冯立明.电镀工艺与设备[M].北京: 化学工业出版社,2005.

[2]屠振密,胡会利,程瑾宁,等.电沉积合金研究的新进展[J].电镀与涂饰,2007,26 (7): 42-47.

[3]HARRIS T M,WHITNEY G M,CROLL I M.The electrodeposition of Ni-Fe-Cr alloys for magnetic thin film applications [J].Journal of the Electrochemical Society,1995,142 (4): 1031-1034.

[4]XU L J,DU J J,GE S X,et al.Preparation and characterization of nanocrystalline Fe-Ni-Cr alloy electrodeposits on Fe substrate [J].Journal of Applied Electrochemistry,2009,39 (5): 713-717.

[5]许利剑,龚竹青,杜晶晶,等.电镀Fe-Ni-Cr 合金的现状和发展[J].电镀与环保,2006,26 (3): 1-4.

[6]SZIRÁKI L,KUZMANN E,EL-SHARIF M,et al.Electrochemical behavior of electrodeposited strongly disordered Fe-Ni-Cr alloys [J].Electrochemistry Communications,2000,2 (9): 619-625.

[7]CARDOSO M V,AMARAL S T,MARTINI E M A.Temperature effect in the corrosion resistance of Ni-Fe-Cr alloy in chloride medium [J].Corrosion Science,2008,50 (9): 2429-2436.

[8]何新快,陈白珍,吴璐烨,等.三价铬脉冲电沉积纳米晶Ni-Cr 合金工艺[J].中国有色金属学报,2006,16 (7): 1281-1287.

[9]PROTSENKO,GORDIIENKO V O,DANILOV F I,et al.Thick chromium electrodeposition from trivalent chromium bath containing carbamide and formic acid: An investigation into current efficiency,electrodeposition rate and surface morphology [J].Metal Finishing,2011,109 (4/5): 33-37.

[10]席艳君,刘泳俊,王志新,等.Cr 含量对Fe-Cr-Ni 镀层电化学腐蚀性能的影响[J].表面技术,2008,37 (5): 13-14,57.

[11]LI B S,LIN A,GAN F X.Preparation and characterization of Cr-P coatings by electrodeposition from trivalent chromium electrolytes using malonic acid as complex [J].Surface and Coatings Technology,2006,201 (6): 2578-2586.

[12]李松林,周海晖,姚素薇,等.Fe-Cr 合金镀层结构及非晶化机理探讨[J].材料保护,1999,32 (5): 4-5.

[13]曹立新,石金声,石磊,等.电镀溶液与镀层性能测试[M].2 版.北京: 化学工业出版社,2011.

[14]卢光波.化学镀镍层孔隙率影响因素及降低对策[D].哈尔滨: 哈尔滨工业大学,2011.

[15]WATSON A,ANDERSON A M H,EL-SHARIF M R,et al.The role of chromium II catalysed olation reactions in the sustained deposition of chromium and its alloys from environmentally acceptable chromium III electrolytes [J].Transactions of the Institute of Metal Finishing,1991,69 (1): 26-32.

[16]何湘柱,龚竹青,蒋汉瀛.Cr(III)水溶液电沉积非晶态铬的电化学[J].中国有色金属学报,2000,10 (1): 95-100.