高频脉冲电镀镍钴合金镀层的耐磨性

2013-06-17刘学武许韵华胡芃曲艺孙立泷

刘学武,许韵华*,胡芃,曲艺,孙立泷

(北京交通大学理学院化学系,北京 100044)

镍钴合金具有白色的金属外观,其耐蚀性和耐磨性优于纯镍镀层[1],且析氢过电位较低,不仅可用作防护装饰性镀层,而且可用作阴极析氢材料。当钴的质量分数为5%左右时,Ni-Co 合金镀层可代替镍制作电铸件;钴的质量分数高于40%时,镀层具有良好的磁性能,可广泛应用于电子计算机行业,如磁鼓等。Ni-Co合金镀层的优良性能使其能够应用于航空航天、微机械系统等许多特殊领域。

电沉积是制备Ni-Co 合金镀层的常用方法。采用常规直流电镀法制备Ni-Co 合金时,阴极和溶液界面处会形成较厚的扩散层,使阴极表面的金属离子浓度降低,产生浓差极化,限制了电沉积速率。当使用较高的电流密度时,不但不能提高镀速反而使阴极的析氢量增加,导致电流效率降低,镀层容易出现氢脆、针孔、麻点、烧焦、起泡等缺陷。近年来,不少学者尝试采用脉冲电镀法[2-3]制备Ni-Co 合金镀层。B.Tury等[4-5]在研究以NiCl2和CoCl2为主盐的Ni-Co 合金镀液时发现,脉冲参数对镀层结构的影响巨大,在较低电流密度和较长脉冲断开时间条件下可得到晶粒细小、致密、耐蚀性更好的镀层。陈艳容等[6]采用以NiSO4·6H2O、CoSO4·7H2O 为主盐的电解液体系,研究了脉冲电镀Ni-Co 合金工艺,发现镀层内应力随占空比增大而降低,随峰值电流密度增大而升高,随温度升高而降低,镀层中Co 的质量分数则随温度升高而升高。王丽萍等[7]在镍钴合金微观结构和耐磨性的研究中指出,随着钴含量的增加,镍钴合金相结构由fcc 逐步向hcp 转变;当钴含量达到49%时,镍钴合金的显微硬度最大;与富镍合金相比,富钴合金因其hcp 的结晶结构而具有更低的摩擦系数和较好的耐磨性。

由于脉冲电源制造技术的限制,一般脉冲电镀所用的频率都在10 kHz 以下,在20~140 kHz 下高频脉冲电镀镍钴合金的研究很少[8-10]。本文研究了脉冲参数、硫酸钴含量和pH 对高频脉冲电镀镍钴合金表面形貌及耐磨性的影响。

1 实验

1.1 镀层制备

1.1.1 仪器

自制脉冲电源(20~140 kHz),XMZ-10 数显式温度调节仪(北京宇龙仪器有限公司),TP-220A 微量分析天平(湘仪天平仪器厂),pHS-25 数显式pH 计(上海精密科学仪器有限公司),DZ-1 电子万用炉(北京永光明医疗器械厂)。

1.1.2 基体预处理

以纯镍板为阳极,Q235 不锈钢环(内径12 mm,外径17 mm,厚6 mm)为阴极,预处理工艺为:打磨─水洗─除油(NaOH 15 g/L,15min)─热水洗─冷水洗─酸洗[φ(H2SO4)= 15%,用滴管吸取反复清洗若干次]─热水洗─冷水洗─酸活化[φ(HF)= 3%,2~3 min]。

1.1.3 配方与工艺

采用瓦特型镀液,具体组成为:NiSO4·7H2O 180 g/L,CoSO4·7H2O 35 g/L,NiCl210 g/L,H3BO330 g/L,KBr 1 g/L,MgSO45 g/L。采用15%(体积分数)H2SO4和10%(质量分数)NaOH 调节镀液pH,用蒸馏水配制,所用试剂均为分析纯。脉冲参数和其他参数为:脉冲频率140 kHz,占空比0.2,平均电流密度2 A/dm2,pH 3.5,温度55 °C,时间40 min。电解液采用KSD-2023塑料水温箱(台州市黄岩康士达塑料厂)水浴控温,电镀完毕取出洗净并干燥后,测定镀层性能。

1.2 性能检测

1.2.1 耐磨性

在MPX-2000 型立轴盘削式磨损试验机(张家口市诚信实验设备制造有限公司)上进行Ni-Co 合金镀层的耐磨性研究,先将附有镀层的不锈钢环放在磨损试验机上预磨3~5 min,保证镀层摩擦面达70%~80%,随后用无水乙醇超声波清洗,干燥称重。对磨件为GCr15 金属环。干磨条件下的载荷为70 N,磨损时间30 min,转速为370 r/min,每种镀层取5 个试样进行测定,取平均磨损量。

1.2.2 表面形貌和成分

用日本JEOL 公司的JSM-6700 冷场发射扫描电子显微镜(SEM)观察并分析镀层的表面形貌和结构。用英国Horiba 公司的7593-H EMAX 型X 射线能谱仪分析镀层成分。

2 结果与讨论

2.1 脉冲频率对Ni-Co 镀层耐磨性的影响

图1给出了直流电镀Ni-Co 合金镀层磨损前后的SEM 照片。直流镀层沉积很不均匀,表面相对粗糙松散,空隙较大,磨损后的镀层沟槽很大,磨损非常严重,平均磨损量为0.068 4 g。

图1 直流电镀Ni-Co 合金镀层磨损前后的SEM 照片Figure 1 SEM images of direct-current plated Ni-Co alloy coating before and after abrasion

脉冲频率不同时,Ni-Co 合金镀层磨损前后的SEM 照片见图2。由图2可以看出,磨损前,随脉冲频率增大,镀层孔隙率减小,表面逐渐变得致密、均匀。磨损后,镀层出现沟槽,在20 kHz 下所得镀层磨损后的沟槽较大,随脉冲频率增大,沟槽逐渐变浅直至模糊。从图3可见,随脉冲频率增大,镀层平均磨损量逐渐减小,表明镀层耐磨性能越来越好。

图2 不同频率下脉冲电镀的Ni-Co 合金镀层磨损前后的 SEM 照片Figure 2 SEM images of Ni-Co alloy coatings prepared by pulse plating at different frequencies before and after abrasion

图3 不同频率下脉冲电镀所得Ni-Co 合金镀层的磨损量 Figure 3 Abrasion losses of Ni-Co alloy coatings prepared by pulse plating at different frequencies

由图1~3 可知,随脉冲频率增大,镀层的耐磨性明显提高,且都优于直流电镀所得镀层。增大脉冲频率可抑制晶粒的生长,使成核速率不断增大,晶粒细化,形核数目不断增加,从而使镀层的孔隙率降低,镀层致密性变好,有利于改善镀层耐磨性。

2.2 占空比对Ni-Co 镀层耐磨性的影响

图4和图5是不同占空比下所得镀层磨损前后的SEM 照片和磨损量。增大占空比,镀层呈不规则生长,胞状结构间隙变大。

图4 不同占空比下脉冲电镀的Ni-Co 合金镀层磨损前后的SEM 照片Figure 4 SEM images of Ni-Co alloy coating prepared by pulse plating at different duty cycles before and after abrasion

从图4不难看出,低占空比下镀层生长良好,表面均匀且致密;提高占空比,镀层变得粗糙不平,孔隙率增大,镀层相对疏松。磨损后,镀层沟槽开始增多,并随占空比增大,这种趋势越发明显。结合图4中磨损量随占空比增大而逐步增大这一事实可知:在其他脉冲参数不变的前提下,随占空比增大,镀层的耐磨性能逐渐降低。造成这种现象的原因是,在脉冲 导通时间内阴极附近金属离子被消耗,脉冲关断时间内溶液中的金属离子扩散到阴极附近的扩散层,使阴极附近的金属离子得到补充。因此,占空比高时,脉冲关断时间变短,溶液中金属离子不能及时移动到扩散层中,阴极附近的金属离子不能及时得到补充,沉积过程或镀层结构发生一定变化,镀层的耐磨性能就会有所下降。

图5 不同占空比下脉冲电镀所得Ni-Co 合金镀层的磨损量Figure 5 Abrasion losses of Ni-Co alloy coatings prepared by pulse plating at different duty cycles

2.3 平均电流密度对Ni-Co 镀层耐磨性的影响

平均电流密度与镀层中Co 含量和耐磨性的关系见图6。脉冲频率和占空比恒定时,导通时间(ton)和关断时间(toff)固定不变,增大平均电流密度有利于钴的析出[12]。但本工艺采用的是高频脉冲电源,故toff较短。随平均电流密度增大,在ton内脉冲扩散层中的Co2+含量降到很低,致使在toff内Co2+含量难以快速恢复至本体溶液的含量,故随平均电流密度增大,合金镀层中的Co 含量反而降低。从图6还可看出,镀层的磨损量随镀层中Co 含量增大而降低,这与文献[7]所得结论一致。对比图7中磨损前后镀层的SEM 照片也可看出,随平均电流密度提高,镀层耐磨性下降。

图6 电流密度对Ni-Co 合金镀层中钴含量和平均磨损量的影响Figure 6 Effect of current density on Co content and average abrasion loss of Ni-Co alloy coating

2.4 pH 对Ni-Co 镀层耐磨性的影响

图7 不同电流密度下脉冲电镀的Ni-Co 合金镀层磨损前后的SEM 照片Figure 7 SEM images of Ni-Co alloy coatings prepared by pulse plating at different current densities before and after abrasion

镀液pH 与镀层磨损量的关系见图8。不同pH 时所得合金镀层磨损前后的SEM 照片见9。若镀液酸性较强,镀液中氢离子较多,电沉积时阴极附近会产生大量氢气,阳极提供的电子会有相当多的一部分消耗在析氢上,提供给镍、钴离子的还原电子则相对减少, 削弱了镍、钴离子的沉积,而且氢气的析出会使镀层产生大量微裂纹,从而影响镀层性能,耐磨性随之降低。镀液pH 较高时,pH 对合金镀层各成分的比例有较大影响。若镀液pH 过高,镀液虽有较好的覆盖能力和较高的阴极电流效率,但由于镍、钴的沉积电位接近且金属性质相似,阴极附近的镀液有生成碱式镍、钴盐沉淀的倾向,并且利于氢气泡停留在阴极表面,镀液浑浊,阴极周围的金属离子会以金属氢氧化物的形式进入镀层中,使镀层的机械性能恶化,外观粗糙晦暗,耐磨性能自然减弱。图8和图9分别从磨损量和磨损形貌印证了上述观点。

图8 不同pH 下脉冲电镀所得Ni-Co 合金镀层的磨损量Figure 8 Abrasion losses of Ni-Co alloy coatings prepared by pulse plating at different pH

图9 不同pH 下脉冲电镀的Ni-Co 合金镀层磨损前后的 SEM 照片Figure 9 SEM images of Ni-Co alloy coatings prepared by pulse plating at different pHs before and after abrasion

当镀液pH 从2.5 开始升高时,镀层耐磨性先增强后减弱,pH 为3.5 时,镀层耐磨性能最好。

2.5 硫酸钴质量浓度对Ni-Co 镀层耐磨性的影响

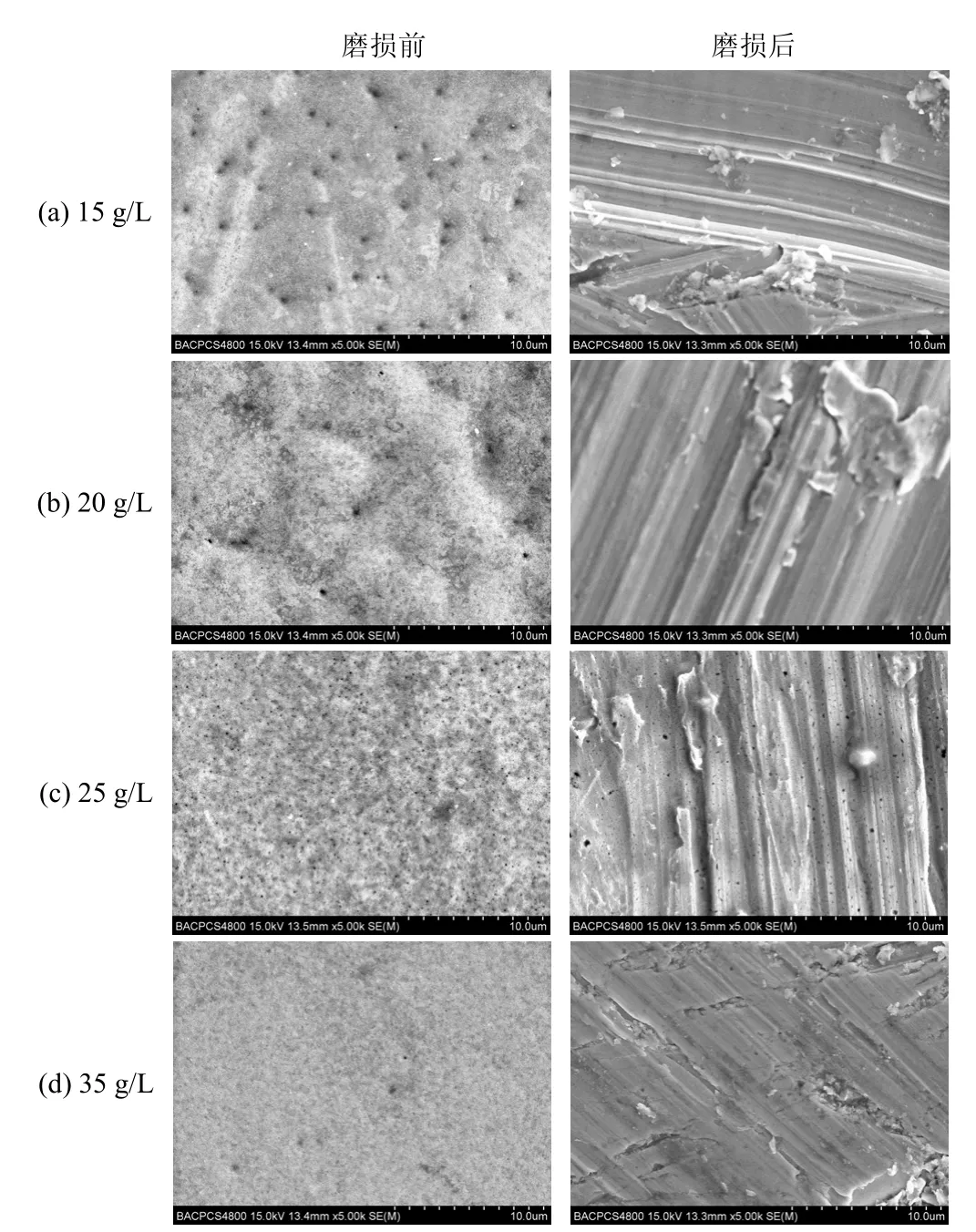

图10是硫酸钴质量浓度对电镀Ni-Co 镀层磨损量的影响,图11是对应镀层在磨损前后的SEM 照片。从图10可知,随着硫酸钴质量浓度的增大,镀层的平均磨损量减小。由15 g/L 时的0.082 3 g 逐渐减小至35 g/L 时的0.026 8 g。从图11中镀层磨损前的SEM照片可以看出,在高钴盐含量下得到的Ni-Co 合金镀层表面致密、均匀且光亮;低钴盐含量下所得镀层表面不均匀,有很多细孔。从图11磨损后镀层的SEM照片可知,硫酸钴质量浓度为15 g/L 时,镀层表面磨损严重,呈现深而宽的沟槽;随硫酸钴质量浓度增大,镀层沟槽变浅,磨损程度减轻。该结果与图10一致,表明随硫酸钴质量浓度升高,镀层的耐磨性不断改善。

图10 硫酸钴质量浓度不同时脉冲电镀所得Ni-Co合金镀层的磨损量Figure 10 Abrasion losses of Ni-Co alloy coatings prepared by pulse plating at different mass concentrations of CoSO4

图11 不同硫酸钴质量浓度下脉冲电镀的Ni-Co合金镀层磨损前后的SEM 照片Figure 11 SEM images of Ni-Co alloy coating prepared by pulse plating at different mass concentration of CoSO4 before and after abrasion

理论分析认为,纯镍镀层晶粒粗大,缝隙较多[11],造成沉积不均匀,表面粗糙,晶粒粒径差异较大。添加硫酸钴后,镀层晶粒得到细化,表面较为均匀平整,镀层结构更加紧凑,因此镀层耐磨性显著改善。

3 结论

(1) 高频脉冲条件下得到的Ni-Co 合金镀层比直流镀层更加平整致密,孔隙率较低,耐磨性能更优。

(2) 增大脉冲频率,可使Ni-Co 合金镀层结晶细化,耐磨性增强;增大占空比或平均电流密度时,镀层沉积不均匀,表面粗糙,耐磨性逐渐降低;随镀液pH 升高,镀层的耐磨性先增强后减弱,pH 为3.5 时,镀层耐磨性最好。

(3) 随镀液中硫酸钴质量浓度增大,Ni-Co 合金镀层晶粒细化,耐磨性改善。

(4) 高频脉冲电镀Ni-Co 合金镀层的较佳工艺为:脉冲频率140 kHz,占空比0.20,平均电流密度2 A/dm2,镀液pH 3.5,温度55 °C,时间40 min。

[1]周丽,于锦,马安远.脉冲电镀镍及其性能的研究[J].电镀与涂饰,2009,28 (11): 5-8.

[2]陈范才,肖鑫,周琦,等.现代电镀技术[M].北京: 中国纺织出版社,2009: 216-217.

[3]向国朴.脉冲电镀发展概况[J].电镀与涂饰,2000,19 (4): 43-47.

[4]TURY B,LAKATOS-VARSÁNYI M,ROY S.Ni-Co alloys plated by pulse currents [J].Surface and Coatings Technology,2006,200 (24): 6713-6717.

[5]TURY B,LAKATOS-VARSÁNYI M,ROY S.Effect of pulse parameters on the passive layer formation on pulse plated Ni-Co alloys [J].Applied Surface Science,2007,253 (6): 3103-3108.

[6]陈艳容,龙晋明,裴和中,等.脉冲镀Ni-Co 合金镀层内应力及钴含量的研究[J].电镀与精饰,2009,31 (7): 1-3,17.

[7]WANG L P,GAO Y,XUE Q J,et al.Microstructure and tribological properties of electrodeposited Ni-Co alloy deposits [J].Applied Surface Science,2005,242 (3/4): 326-332.

[8]XU Y H,LI C.Study on corrosion resistance of Ni-Co-SiC nano- composite coatings by high frequency pulse [J].Integrated Ferroelectrics,2011,127 (1): 71-76.

[9]宫晓静,许韵华,杨玉国,等.高频脉冲电镀镍钴合金的显微硬度研究[J].电镀与涂饰,2007,26 (10): 15-17.

[10]XU Y H,LIU S L,LIU X W.Wear resistance of high frequency pulse electroplating Ni-SiC nano-composite coating [J].Advanced Materials Research,2012,465: 61-65.

[11]潘秉锁,杨洋,杨凯华.镍钴合金电沉积中硫酸钴影响的探讨[J].材料保护,2006,39 (4): 10-12.

[12]向国朴,周恩彪.脉冲电镀Ni-Co 合金的研究[J].电镀与涂饰,1994,13 (2): 18-22.