双锥回转真空干燥机的特性和影响因素分析及研究

2013-06-09何咏涛何崇勇肖宜波彭寅生

何咏涛 何崇勇 肖宜波 彭寅生

(浙江联化科技股份有限公司,浙江台州 318020)

双锥回转真空干燥机的特性和影响因素分析及研究

何咏涛 何崇勇 肖宜波 彭寅生

(浙江联化科技股份有限公司,浙江台州 318020)

通过对双锥回转真空干燥机结构、工作原理、工艺流程、特点以及应用的分析,论述了其在化工行业应用中常见的一些问题,提出了相应的解决思路及方法。

干燥机;问题;正反转频率;干品回掺

0 引言

目前,在化工中间体生产中,析晶(脱溶)后物料大多需要经过过滤、离心、干燥和混合等过程。固相物质首先以过滤方式从悬浮液中分离出来,再以真空干燥或加热干燥的形式进行烘干,而用于烘干过程中生产的经典设备则是双锥回转真空干燥机,其集混合、真空干燥于一体,并以简洁、方便和高效的特点被化工行业作为先进设备来应用,其实用性和经济性是其他设备难以超越的。

1 双锥回转真空干燥机的结构

双锥回转真空干燥机系统[1]主要由主机、冷凝器、缓冲罐、真空抽气系统、加热系统与控制系统等组成。其中,主机是由回转筒体、真空抽气管路、左右回转轴、传动装置与机架等组成。

2 双锥回转真空干燥机的工作原理

双锥回转真空干燥机采用双锥形的回转罐体,罐体在真空状态下,向夹套内通入导热油、热水或蒸汽进行加热,热量通过罐体内壁与湿物料接触。湿物料吸热后蒸发的水汽或其他气体,通过真空泵经真空排气管被抽走。由于罐体内处于真空状态,且罐体的回转使物料不断上下和内外翻动,加快了物料的干燥速度,提高了干燥速率,达到均匀干燥的目的。

3 双锥回转真空干燥机的工艺流程

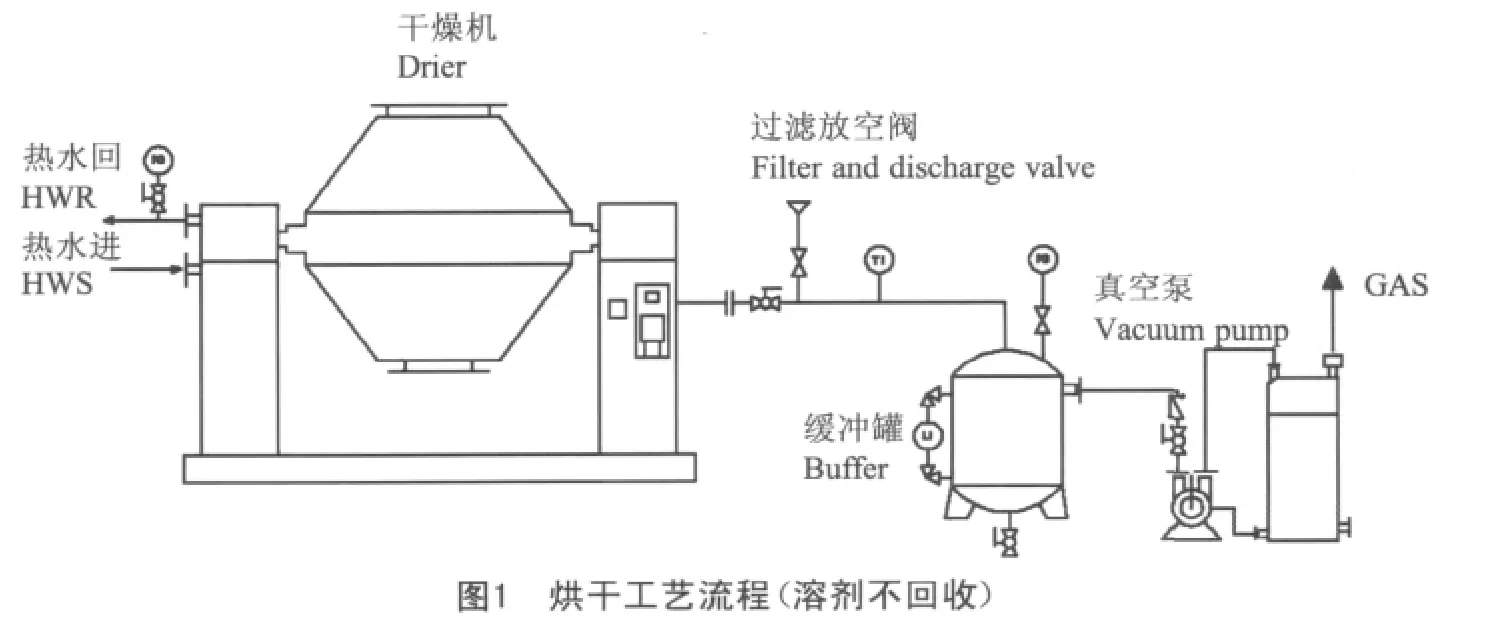

在实际应用过程中,根据其加热方式以及溶剂回收状况的不同,有2种工艺流程:(1)蒸汽或热水加热,不需要回收溶剂工艺流程,如图1所示,此工艺流程是作为后期研究的方式;(2)蒸汽或热水加热,需要溶剂回收工艺流程,与不需要回收溶剂工艺流程相比,添加了冷凝器及相应的溶剂回收装置,如图2所示。

4 双锥回转真空干燥机的特点

双锥回转真空干燥机是集混合、干燥于一体的新型干燥机。将冷凝器、真空泵和干燥机配套,组成真空干燥装置。其设计独特,内部结构简单,清扫容易,物料能全部排出,操作简便;能降低劳动强度,改善工作环境;传热系数高,干燥速率大,不仅节约能源,而且物料干燥均匀充分、质量好、热效高。

5 双锥回转真空干燥机的应用

双锥回转真空干燥机主要用于医药、化工、食品等行业中粉状、粒状及纤维状物料的湿物料干燥。其主要应用在:(1)对结晶形状有特殊要求的物料;(2)有强烈刺激和毒性的物料;(3)需回收溶剂和有毒气体的物料;(4)容易被氧化的物料;(5)不能承受高温的热敏性物料;(6)要求残留挥发物含量极低的物料[2]。

6 双锥回转真空干燥机的常见问题及对策研究

随着双锥回转真空干燥机在生产中的广泛应用,其在应用过程中也存在一些问题,下面将重点介绍一些常见的问题及相应的解决方法。

6.1 装料量过多

由于干燥机的装料量与物料的堆密度(指单位体积的物料质量)有关,在一般情况下,干燥机设计时物料比重按0.6 g/cm3来计算,如果超出这个比重,一方面会影响物料的干燥效率;另一方面长时间运转,会降低电机、涡轮减速机以及链轮、链条、轴承等的使用寿命。在一般情况下,双锥回转真空干燥机充填率(实际填充容积与干燥筒体容积之比)通常为30%~50%之间,且不能盖住双锥干燥机内的真空罩,否则影响干燥速率。

6.2 “放空”时空气气流过大

在实际生产应用中,在填真空时,双锥回转真空干燥机会出现如真空管弯曲、密封套损伤、过滤头变形乃至断裂等现象,这是因为在干燥过程中放入空气进入罐体反冲过滤头,此时罐体内已达到较高的真空度,会引起正负气流的强大冲击而损坏真空系统。所以,在物料干燥完毕后需要放空罐体,排空时一定要用排空阀来控制其流量,即先把阀门少许打开,待罐内真空度逐渐降低后再慢慢加大;或者是添加减压阀,进而控制放入空气的流量。

6.3 真空度过低或过高

双锥回转真空干燥机在干燥过程中经常会出现真空度过低或过高的问题,这不但会影响物料干燥的效率和物料的品质,还会影响车间的生产安全。虽然真空度越高,越有利于水分在低温下汽化,但真空度过高不利于热传导,影响对物料的干燥效果。

导致真空过低或过高,可能有4个方面的原因:(1)真空端的机械密封泄露;(2)真空管道的泄露或堵塞;(3)过滤器堵塞;(4)因热水或蒸汽温度过低,物料溶剂难以蒸发。解决此类问题,需要考虑干燥机的热水和蒸汽的温度,并且在使用过程中定期进行检查,同时要进行维护保养、清洗等。

6.4 筒体内胆的外层脱落

在实际生产中,对于回转筒体的搪玻璃的内胆,若使用和维护不正确,极易容易损坏。特别是对于偏酸性和碱性的物料,干燥出料不干净,物料易结壁,损害筒体内胆,影响干燥机的使用寿命。解决此类问题,只需要根据物料的性质选择合适的干燥机,在使用过程中物料出料干净,定期进行检查,同时要进行维护保养、清洗等。

6.5 噪声过大

在干燥机使用过程中,由于干燥机的地脚松动、蜗轮减速机(变速箱)损坏、轴承损坏、链条太松或太紧等原因而引起噪声过大,对于减速机、轴承和链条等的损坏,只需定期检查,注意添加润滑油,及时排除故障,做好预防性维护。

6.6 进出料口泄漏

进、出料口泄漏一般是由于密封条粘料或损坏所致,只要将表面上的物料清理干净或者是更换密封条。在车间的实际生产管理中,需做好预防维护工作,提前更换易损件。

6.7 物料结壁

在实际生产中,如果一旦出现物料结壁,这不仅影响干燥机内部的传质传热,从而影响整批物料的性质,造成不合格品,还会影响干燥机的使用年限。关于减轻双锥回转真空干燥机中物料的结壁问题,对解决方案进行了如下的研究和探讨:

6.7.1 内腔壁涂层

根据物料的特定性质,在双锥回转真空干燥机上涂上一层特定的防结壁保护层,以防止物料结壁。但是这对于涂层要求较高,一方面,必须要考虑涂层的物理性质;另一方面,必须要考虑是否会造成交叉污染。

6.7.2 烘料中添加介质球

在烘料的过程中,添加惰性介质球与物料混合,能有效地降低物料结壁,但是在选择介质球的过程中,要充分考虑介质球的形状对干燥机内胆的影响,更要考虑在后期与物料的分离回收过程。

6.7.3 提高腔壁的光洁度

在每批物料烘干之前,提高腔壁的光洁度能有效地降低物料的结壁程度,但是在烘干之前,定时清洁干燥机的腔壁,这也大大增强了烘房里工人的工作量。

6.7.4 加料、温升、转速等步骤控制优化

根据物料的性质,在烘干之前,优化干燥机的加料、温升、转速等步骤,也能有效地降低物料的结壁程度。但是对于特殊的物料,优化干燥机的加料、温升、转速等步骤,需要进行相关的正交优化试验,得出最优的干燥条件。在一般的情况下,常采用变温干燥为佳,即在干燥初期温度低,逐渐提高温度来提高干燥速度。

6.7.5 提高物料前工序的结晶效果

此方法主要是从工艺上改变物料的晶体结构,变换物料的析晶或脱溶的工艺,能从根本上消除物料的结壁,但是在改变工艺的同时,对于物料的质量和性质有较大的风险,并且从根本上改变工艺,难度较大。

6.7.6 干品回掺

在每批湿品物料烘干之前,加入一定量的前一批次的干品,采用混合烘干的方式,能够有效地消除物料的结壁,还可能提高物料的烘干效率。

6.7.7 设备选型

根据物料的性质选择不同的干燥机设备型号。目前,除双锥回转真空干燥机,应用比较广泛的干燥设备主要还有:托盘式烘箱、滚筒式真空烘干机、V形混合干燥机和三合一过滤干燥机、气流烘干机等。在选用其他干燥设备的同时,也必须要考虑物料的性质(包括物料的粘度、容许温度、堆密度和滑移角)、干燥温度、工作真空度和填充率。

7 关于提高双锥回转真空干燥机烘干时间的研究

7.1 干燥机正反转频率对烘干时间的影响研究

根据本公司车间的实际操作情况,在车间中进行了试验,在相同物料、相同湿品含水率、相同设备、热水温度为98℃、真空度为-0.07MPa的条件下,改变干燥机(容积:2 000 L)的正反转的频率,试验结果如表1所示。

由表1可知,随着正反转的频率越小,烘干时间会越短,越有利于提高烘干效率,但是对干燥机的链条有一定的损伤,需要进行定期维护。所以,对于大型的干燥机,过于频繁地改变正反转方向,不利于设备的使用。

表1 正反转频率对烘干时间的影响研究

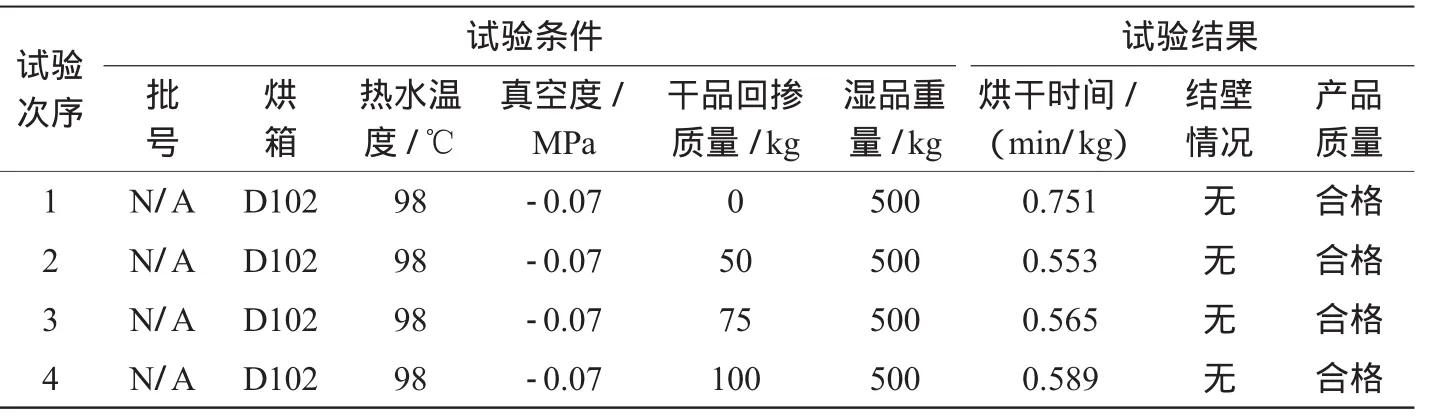

7.2 干品回掺对烘干时间的影响研究

在烘干的过程中,适量添加干品,在相同物料、湿品相同含水率、相同的干燥机(容积:2 000 L)、热水温度为98℃、真空度为-0.07 MPa、正反转频率为2 h/次的条件下,所得的试验结果如表2所示。

表2 干品回掺对烘干时间的影响研究

由表2可知,随着回掺干品质量的增加,烘干时间越长,但比没添加干品的烘干时间要短,说明适当地添加回掺干品,有利于提高烘干效率。但是在烘干的时候,回掺干品,势必会增加车间的工作量,也可能会出现物料的交叉污染。同时,添加干品的质量要考虑干燥机的实际承载能力。

8 结语

本文从双锥回转真空干燥机的结构入手,阐述了工艺设备双锥回转真空干燥机的原理、工艺流程、特点以及在应用中出现的常见问题及相应的解决办法。目的是提高生产使用者的操作和维护水平,减少故障和操作失误,提高设备使用效率。最后,根据本公司的车间的实际操作情况,在车间中进行试验,试验结果如下:

(1)在相同的试验条件下,改变干燥机(溶剂不回收)的正反转的频率,正反转的频率越小,烘干时间会越短,有利于提高烘干效率;

(2)在相同的试验条件下,回掺干品质量地增加,烘干时间越长。适当的添加回掺干品,有利于提高烘干效率。

[1]查国才.双锥回转真空干燥机在原料药中的应用及常见问题[J].机电信息,2007(17):41~43

[2]范柄洪.双锥回转真空干燥机的特性和影响因素的探讨[J].机电信息,2004(18):5~27

2012-12-18

何咏涛(1984—),男,安徽安庆人,助理工程师,研究方向:生产设备及工艺的精益管理应用及研究。