热压工艺对室外分级侧压竹板力学性能的影响

2013-06-04殷丽萍姚迟强黄成建章卫钢李延军

殷丽萍,姚迟强,2,黄成建,章卫钢,李延军*

(1. 浙江农林大学 工程学院,浙江 临安 311300;2. 浙江省杭州市余杭区林业水利局,浙江 杭州 311100)

竹材径向材性的差异,为分级竹片制造高性能竹材产品提供了理论依据[1]。江泽慧等对分级竹材人造板的研究表明,竹材的分级利用有利于竹材的适材适用和高效利用。目前,分级竹材人造板的研究主要集中在分级竹层积材、分级竹帘人造板、分级竹丝复合材料等方面[2~6],对室外分级侧压竹板的研究还未见报道。本文通过研究室外分级侧压竹板的物理力学性能,探讨其较佳的热压工艺,为分级竹材的工业化利用提供技术支撑。

1 试验材料与方法

1.1 试验材料

分级竹片:气干,含水率为10.5%,厚度为2 mm,密度为0.68 g/cm3,由浙江安吉双安竹制品厂提供。

胶黏剂:水溶性酚醛树脂,外观为红褐色透明液体,固含量为40.1%,粘度为40 mPa·s(25℃),由浙江安吉天诚地板有限公司提供。

1.2 试验方法

1.2.1 工艺流程 试验采用“热进——热出”热压工艺压制室外侧压竹板,将竹片先干燥至指定含水率,再手工涂胶,陈化后侧拼组坯并放入热压机中压制成板,压制好的板材经过一周的自然陈放后裁边,锯制试件。工艺流程如图1。

图1 室外侧压竹板制备工艺流程Figure 1 Flow chart of production of tested board

1.2.2 试验方案 为了研究热压工艺对物理力学性能的影响,探讨酚醛树脂进行室外侧压竹板生产的可行性,选择热压温度、热压压力、施胶量和热压时间4个条件,采用单因素实验方法,分析各个因素对室外侧压竹板物理力学性能的影响。

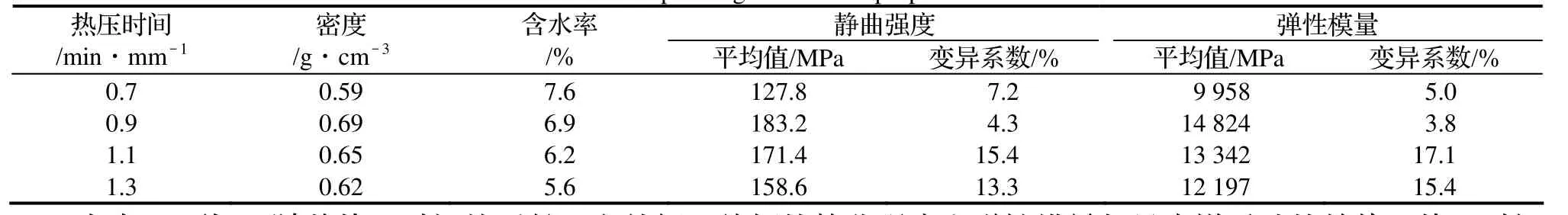

热压时间试验设计:热压时间取0.7、0.9、1.1、1.3 min/mm。此时,热压温度取135℃,热压压力取0.9 MPa,涂胶量取230 g/m2。

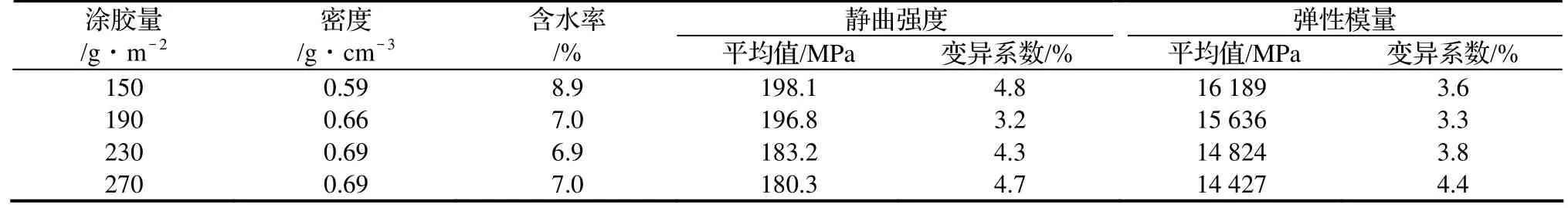

涂胶量[7~8]试验设计:涂胶量取150、190、230、270 g/m2。此时,热压温度取135℃,热压压力取0.9 MPa,热压时间取0.9 min/mm。

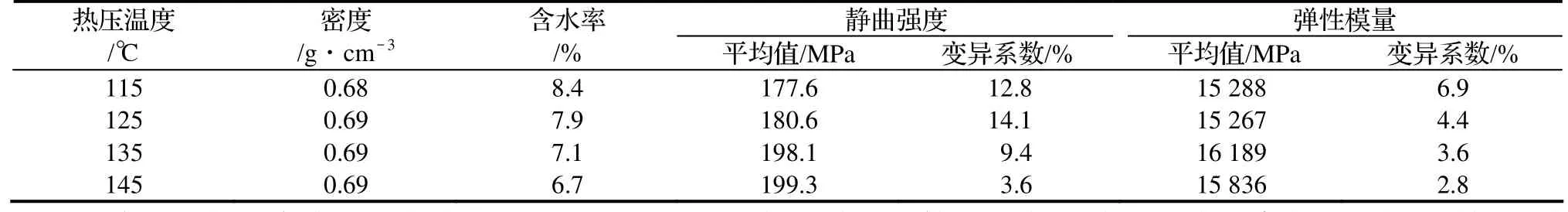

热压温度试验设计:热压温度取115、125、135、145℃。此时,热压压力取0.9 MPa,热压时间取0.9 min/mm,涂胶量取150 g/m2。

热压压力试验设计:热压压力取0.9、1.0、1.1、1.2 MPa。此时,热压温度取135℃,热压时间取0.9 min/mm,涂胶量取150 g/m2。

1.2.3 性能测试 采用国家标准GB/T 20240-2006测定室内侧压竹板的密度(Density,D)、含水率(Moisture Content,MC)、抗弯静曲强度(Modulus of rupture,MOR)和抗弯弹性模量(Modulus of elasticity,MOE)4项性能指标。

2 结果与分析

2.1 热压时间对室外侧压竹板力学性能的影响

表1 不同热压时间对板材性能的影响Table 1 Effect of hot-pressing duration on properties of tested board

由表1可知,随着热压时间的延长,室外侧压竹板的静曲强度和弹性模量都呈先增后减的趋势。热压时间为0.7 ~ 0.9 min/mm时,随着热压时间增加,静曲强度和弹性模量逐渐增大,主要原因是,在选定的热压温度下,需要一定的加压时间以保证一定量的酚醛树脂能够渗透到竹材细胞壁中,并与竹材中的部分活性官能团以及竹材中的水分发生化学交联作用,形成具有较高强度和稳定性的网状交联结构,当热压时间为0.7 min/mm时,热压时间太短,酚醛树脂固化不够充分;当热压时间为0.9 min/mm时,静曲强度和弹性模量均达到最大值,分别为183.2 MPa和14 824 MPa。热压时间 > 0.9 ~ 1.3 min/mm时,随着热压时间增加,静曲强度和弹性模量开始降低,这主要是由于热压时间过长造成了胶层老化。因此,室外侧压竹板最佳的热压时间为0.9 min/mm。

2.2 涂胶量对室外侧压竹板力学性能的影响

表2 不同涂胶量对板材性能的影响Table 2 Effect of glue spread on the properties of tested board

预实验时发现,当涂胶量<150 g/m2时,不易涂布均匀,压制的板材容易出现缺胶现象。故涂胶量取150、190、230、270 g/m2,不同涂胶量对板材性能的影响见表2。从表2可知,涂胶量150 ~ 270 g/m2条件下,压制的室外侧压竹板静曲强度为180.3 ~ 198.1 MPa,弹性模量为14 427 ~ 16 189 MPa,随着涂胶量的增加,板材的静曲强度和弹性模量均呈递减的趋势。其原因一方面可能是由于涂胶量的增加,使竹片之间一些部位胶层增厚(尤其是在涂胶不均匀时更容易出现这类情况),导致胶层应力增大,影响板材的胶合性能;另一方面是因为在复合材料中竹纤维和酚醛树脂分别起着增强材料和基体作用,作为基体的酚醛树脂与增强材料竹纤维相比,脆性更大,涂胶量的增大导致板材的脆性相对增大,从而影响板材的静曲强度和弹性模量;从经济角度考虑,涂胶量的增加不可避免地提高了产品的生产成本。因此,适宜的涂胶量应为150 g/m2。

2.3 热压温度对室外侧压竹板力学性能的影响

表3 不同热压温度对板材性能的影响Table 3 Effect of hot-pressing temperature on the properties of tested board

由表3可知,当热压温度为115 ~ 135℃时,室外侧压竹板的静曲强度和弹性模量都随热压温度的增加而增大,其主要原因是,热压温度在该范围时,热压温度越高,酚醛树脂的固化程度越好,板材的力学性能也越高,当热压温度为115℃时,静曲强度和弹性模量最小,当热压温度为135℃时,静曲强度和弹性模量分别比115℃时提高了11.5%和5.9%;当热压温度为 > 135 ~ 145℃,静曲强度变化不明显,弹性模量反而略有降低。因此,室外侧压竹板的最佳热压温度为135℃。

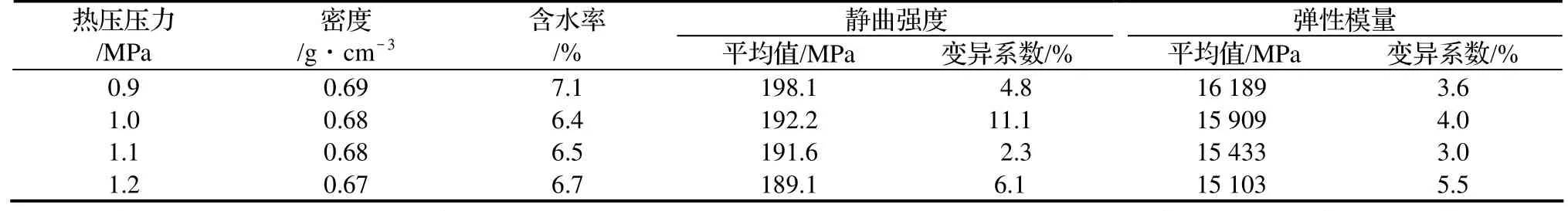

2.4 热压压力对室外侧压竹板力学性能的影响

表4 不同热压压力对板材性能的影响Table 4 Effect of hot-pressing pressure on the properties of tested board

预实验时发现,当热压压力<0.9 MPa时,压制的板材容易出现开裂现象,影响出材率。故热压压力取0.9、1.0、1.1、1.2 MPa,不同热压压力对板材性能的影响见表4。从表4可知,随着热压压力的增大,室外侧压竹板的静曲强度和弹性模量都呈递减的趋势,当热压压力为0.9 MPa时,静曲强度和弹性模量均达到最大值;热压压力为1.2 MPa时,其静曲强度和弹性模量比0.9 MPa时分别下降了4.5%和6.7%。对于胶黏剂而言,热压压力是胶液渗透的主要动力,使板坯中竹材—胶层—竹材紧密结合,胶料部分渗入竹材细胞中为热压创造必要的条件[9~10]。随着热压压力的增大,酚醛树脂在竹材中的渗透性增强。而热压压力过大时,会将胶液挤出,导致胶层缺胶,从而影响板材的力学性能。因此,适宜的热压压力为0.9 MPa。

3 结论

试验表明:热压温度、热压压力、涂胶量、热压时间等因素对室外侧压竹板的性能都有不同程度的影响。

(1)随着热压时间的延长,板材的静曲强度和弹性模量均呈先增大后减小的趋势。当热压时间为0.7 ~ 0.9 min/mm时,随着热压时间的增加,静曲强度和弹性模量逐渐增大;热压时间为0.9 min/mm时,静曲强度和弹性模量均达到最大值,比0.7 min/mm时分别提高了43.3%和48.9%;当热压时间为 > 0.9 ~ 1.3 min/mm时,静曲强度和弹性模量反而减小,热压时间为1.3 min/mm时比0.9 min/mm时分别降低了13.4%和17.7%。

(2)随着涂胶量的增加,板材的静曲强度和弹性模量均呈递减的趋势。当涂胶量为150 g/m2时,静曲强度和弹性模量均达到最大值。

(3)随着热压温度的升高,板材静曲强度和弹性模量呈先增大后减小的趋势。当热压温度为115 ~ 135℃时,室外侧压竹板的静曲强度和弹性模量都随热压温度的增加而增大。当热压温度为 115℃时,静曲强度和弹性模量最小,分别为177.6 MPa和15 288 MPa;当热压温度为135℃时,静曲强度和弹性模量分别为198.1 MPa和16 189 MPa,与115℃时相比,分别升高了11.5%和5.9%;当热压温度 > 135 ~ 145℃,静曲强度变化不明显,弹性模量反而略有降低。

(4)随着热压压力的增大,板材的静曲强度和弹性模量均呈递减的趋势。当热压压力为0.9 MPa时,静曲强度和弹性模量均达到最大值,分别为198.1 MPa和16 189 MPa;当热压压力 > 0.9 ~ 1.2 MPa,静曲强度和弹性模量逐渐减小,热压压力1.2 MPa时与0.9 MPa相比,其静曲强度和弹性模量分别降了4.5%和6.7%。

综上可知,对于竹片厚度为2 mm的室外侧压竹板,其较佳的热压工艺为:热压温度为135℃,热压压力为0.9MPa,涂胶量为150 g/m2,热压时间为0.9 min/mm。

[1] 张齐生. 中国竹材工业化利用[M]. 北京:中国林业出版社,1995.

[2] 虞华强,江泽慧,任海青,等. 竹篾层压板的力学性质及耐老化性能研究[J]. 木材加工机械,2006(3):1-4.

[3] 江泽慧,孙正军,费本华,等. 分级竹层积材的湿胀性研究[J]. 江西农业大学学报,2004,26(5):655-659.

[4] 江泽慧,孙正军,任海青. 先进生物质复合材料在风电叶片中的应用[J]. 复合材料学报,2006,23(3):127-129.

[5] 虞华强. 分级竹帘人造板的力学性能研究[D]. 北京:中国林业科学研究院,2004.

[6] 孙正军,程强,江泽慧. 分级竹丝复合材料的原理与性质[J]. 复合材料学报,2008,25(1):84-87.

[7] 胡启龙,徐济宏,黄河浪,等. 竹地板薄木贴面工艺试验[J]. 林业科技开发,2011,25(2):89-91.

[8] 傅万四,周建波. 竹材弧形原态重组材料产业化制造技术研究[J]. 木材加工机械,2010,6(2):1-9.

[9] Derwood E Brady, Frederick A Kamke. Effect of hot-pressing parameters on resin penetration[J]. For Prod, 1988, 39(11/12):53-56.

[10] 华毓坤. 人造板工艺学[M]. 北京:中国林业出版社,2002.