基于多目标优化遗传搜索算法的切削条件合理选择的研究

2013-05-24闻霞吴龙晋芳伟

闻霞,吴龙,晋芳伟

(三明学院机电工程学院,福建三明365004)

基于多目标优化遗传搜索算法的切削条件合理选择的研究

闻霞,吴龙,晋芳伟

(三明学院机电工程学院,福建三明365004)

通过多目标优化遗传搜索算法,在满足切削加工目标的前提下求得切削用量问题的Pareto最优前沿解集,得到一系列不同条件的最优的加工方案,从中灵活的选择合适地切削用量,以满足不同条件切削加工的需要。该算法在获得高生产率和降低加工成本之间寻求合理选择切削条件提供了有效的途径,提高了切削条件选择精确性,增大了切削加工工艺设计的灵活性,为金属切削条件选择提供了多种可行的合理方案。

智能控制;多目标优化;遗传算法;Pareto最优解;切削条件

合理选择金属切削条件就是要保证按所选切削条件进行加工能获得最大的技术经济效益。在机床、刀具和工件等条件一定的情况下,切削用量中的3要素切削速度v、进给量f和背吃刀量ap的选择具有较大的灵活性和潜力。为了取得最大的技术经济效益,就应当根据具体的加工条件,确定切削用量3要素(v、f、ap)合理的组合,充分发挥刀具的切削性能和机床的性能(功率、转矩等),在保证加工质量的前提下,获得高生产率和低加工成本的切削用量。因此,为满足日益高速化和精密化的现代加工要求,如何在保证刀具使用寿命与提高生产效率之间寻求合理解集是研究的关键问题。

在实际生产中,切削用量的选择一般凭经验或者查询切削用量手册来选取,取值比较保守。为满足现代化生产需要,尽可能地降低切削加工成本,运用金属切削理论与智能算法相结合,寻求一系列切削用量不同条件的最优解集,确定切削用量选取以满足不同的生产条件加工方案。

近几年,采用智能算法,如神经网络[1-2]、模拟退火算法[3-4]、遗传算法[5-10]、粒子群算法[11-13]等研究切削用量选择和优化的方法很多。这些研究基本都是单目标取极值的问题,或者将多目标的优化问题通过加权法、约束法等转化为单目标优化问题,再求取最优解,是单个解,不能反映同时满足多目标条件下,侧重某一条件下的取值问题。本研究采用智能控制遗传算法与多目标优化问题相结合,然后与Pareto非劣解集理论相结合进行目标优化,获得一系列满足不同条件的解集,给工艺设计人员提供了在不同生产条件下的多种灵活可选择的方案。

遗传算法多目标搜索法[13]相对于单目标算法来说,更加贴近于实际问题,求解结果更具有参考价值。因此,多目标搜索法适合解决在满足刀具使用寿命情况下与提高生产率之间如何寻求最优解集,实现合理控制切削条件。

1 遗传算法多目标优化及Pareto最优解实现方法

1.1 遗传算法多目标优化及Pareto最优解模型

多目标优化问题可以描述如下:

其中:f1(x)为待优化的目标函数;x为待优化的变量;lb和ub分别为变量x的下限和上限的约束;Aeq*x=beq为变量的线性等式约束;A*x≤b为变量的线性不等式约束。

多目标优化问题见图1。即Pareto最优解。多目标算法的目的就是要寻找这些Pareto最优解集[14]。

1.2 遗传算法多目标优化搜索算法实现[15]

多目标优化函数很多,Kalyanmoy Deb的带精英策略的快速非支配排序遗传算法(NSGA-Ⅱ)[15]是其中的一种。多目标优化函数gamultiobj就是基于NSGA-Ⅱ改进的一种多目标遗传算法,其函数组织结构如图2所示。

多目标优化函数gamultiobj中,先调用函数gacommon确定优化问题的约束类型,然后调用函数gamultiobjsolve对目标优化问题进行求解。在函数gamultiobjsolve中,先调用函数gamultiobjMakeState产生初始种群,接着判断是否可以退出算法,若退出,则得到Pareto最优解,若不退出,则调用函数stepgamultiobj使种群进化一代,然后调用函数gadsplot进行绘图。在图1所示的优化问题中,目标函数f1和f2是相并调用函数gmultiobjConverged判断终止条件,函数gamultiobj的组织结构如图2所示。在以上循环迭代的过程中,互相矛盾的。因为A1<B1且A2>B2,也就是说,某一目标函数的提高需要以另一个目标函数的降低作为代价,称这样的解A和解B是非劣解,函数stepgamultiobj实现是关键函数,其结构如图所示3所示。

图1 多目标优化问题

图2 函数gamultiobj的组织结构图

图3 函数stepgamultiobj结构

在函数stepgamultiobj结构中,①函数stepga是产生新种群,使遗传算法向前进化一代。先计算精英数目、交叉后代数目和变异后代数目,再进行适应度排序操作和选择操作,然后依次产生精英、交叉后代和变异后代,并将其组合成子代,最后对子代进行适应度函数的计算;②选择就是选取种群中适应度函数值较小的若干个体作为父代,产生新的种群,并不是所有的个体都可以成为父代中的一员,那些适应度函数太大,也就是不适应环境的个体将被淘汰;③交叉就是选取父代中的两个个体生成子代中的一个个体;④变异就是选取父代中的某个个体生成子代中的一个新个体;⑤计算序值和拥挤距离作用是对父、子种群合并后的种群中的个体进行排序,通过排序种群中的所有个体被分到了不同的前端;然后进行前端中的拥挤距离计算,目的是计算某一前端内每个个体与其相邻个体的距离。⑥由于父、子种群的合并,使得popSize为2倍的种群大小,所以修剪种群的作用是在2两倍于种群大小个体中修剪出个体等于种群大小的个体。即该前端中的个体数目修剪至保留的个体数目。最后计算总群的平均距离。

综上所述,通过以上算法实现多目标优化非劣解集的构造,得到的Pareto解均匀分布,保证了算法的进化方向,交叉和变异算子可产生新个体、避免算法早熟。

2 优化目标分析和优化模型的建立

2.1 优化目标分析[16-17]

在金属切削加工过程中,应尽可能地降低加工成本和提高生产率,为目标制定合理的切削加工工艺方案,建立优化目标。切削用量对于保证加工质量、提高刀具切削效率、保证刀具的寿命和降低加工成本有着非常重要的影响。关键合理地选择切削用量是应考虑如下3方面的因素。

(1)加工质量切削用量3要素中,背吃刀量ap和进给量f增大,都会使切削力增大,并能可能引起振动,从而会降低加工精度和增大表面粗糙度值。进给量增大还会使残留面积的高度显著增大,表面更加粗糙。切削速度增大时,切削力减小,并可减小和避免积屑瘤,有利于加工精度和表面质量提高。

(2)切削加工生产率以外圆纵车时,生产率(金属切除率)P可以表示为:P=1/tm,其中tm为切削工时(min),可按式式(2)~(7)计算:

式中:dw为车削前的毛坯直径(mm);L为车刀行程(mm);△为外圆半径余量。则

即切削加工生产率

由式(3)可见,切削用量3要素与生产率均保持线性关系,提高切削速度,增大进给量和背吃刀量都能同样地提高生产率,即其中任一参数增大一倍,即可使生产率提高一倍。

(3)刀具寿命T.

式中:CV为切削速度系数,与切削条件有关;T为刀具使用寿命;m为切削速度对寿命的影响指数,其值越小影响越大;xv、yv为切削用量对刀具寿命的影响程度;Kv为切削速度修正系数,与工件材料、毛坯表面状态、刀具材料、刀具几何角度及刀杆尺寸有关。

由公式(5)可知,当在切削用量中任意参数中,切削速度对刀具寿命的影响最大,进给量的影响次之,背吃刀量影响最小。而且,当提高切削用量数值时,尤其切削速度时,刀具的使用寿命迅速下降。

综上所述,要提高生产效率,必须增大切削用量(v、f、ap),但会以降低刀具的使用寿命为代价。因此,在保证刀具使用寿命情况下与提高生产率之间,寻求解决合理确定金属切削条件的方法就是将切削加工生产率和刀具的使用寿命作为优化目标,寻求最优解集方案。

2.2 优化模型的建立

通过以上分析能够确定切削用量的选择是一个带约束的多目标优化问题。切削用量3要素中,因为背吃刀量ap是根据毛坯或零件的切削余量确定的,而且背吃刀量ap对刀具耐用度的影响较小,所以将背吃刀量作为常量。这样,切削用量中优化变量为X=(v,f)。

1)目标函数.

切削加工生产率为公式(4)。刀具寿命为公式(6)。

2)约束条件的分析及处理.

切削加工过程中,影响切削用量选择的因素很多,其中包括切削力大小、机床允许功率和工件表面粗糙度等。根据具体约束条件限定了算法的搜索空间。根据实际生产设备机床、使用刀具、工件材料3方面建立的约束条件如下:

(1)主切削力约束条件:

式中:Fc为主切削力,N,Fcmax为允许的最大主切削力,N,CFc为系数,取决于被加工材料和切削条件,xFz,yFz,nFz为ap、f、v的指数,KF为当实际加工条件与所求得的经验公式的条件不符时,各种因素对切削力的修正系数。

(2)机床功率约束条件:

式中:η为机床效率,Pmax为机床最大功率,kW。

(3)精加工时表面粗糙度约束:

式中:rε为刀尖圆弧半径,mm,Rmax为工件允许的表面轮廓最大高度,mm。

(4)进给量应满足的约束:

(5)背吃刀量应满足的约束:

(6)削速度应满足的约束:

约束条件的选择,应根据实际的需要。粗加工时,不用考虑工件表面粗糙度约束条件;精加工时必须考虑。

3 算法优化实例

被加工工件材料:热轧45钢,σb=0.637GPa,毛坯直径dw=50 mm,装夹长度为Lo=350 mm。

加工要求:车外圆至尺寸d=44 mm,表面粗糙度值为Ra=2.0,加工长度L=300 mm。

使用设备:CK6150数控车床,其主要技术参数为主轴转速范围(30~1600 r/min),轴向运动最大速度为6 m/min,主电动机功率7.5 kW,主切削力的许用值Fxmax、Fymax、Fzmax均为5 kN。

刀具:硬质合金车刀,刀片材料为YT15,刀杆尺寸16mm*25mm;刀具几何参数:γo=15°,αo=8°,κr= 75°,λs=6°,rε=1mm。

根据加工要求可以确定单边余量

因此,粗车余量作为背吃刀量ap=2.5 mm,走刀一次完成;取精车加工余量作为精车时背吃刀量ap= 0.5 mm,走刀一次完成。

根据以上加工条件,查询切削用量手册确定目标函数中的相关系数取值如下:

(1)粗加工系数取值:

(2)精加工系数取值:精车时合理进给量的大小主要受加工工精度和表面粗糙度的限制,

粗加工及精加工过程设置总群的大小Population-Size为100,最大进化代数Generations为200,停止代数StallGenLimit为200,最优前端个体系数为0.3,适应度函数值偏差为le-100,绘制Pareto前端。程序运行结果分析如图4,粗加工的Pareto最优前沿分布如图5所示。

从图1、图2中可以看出算法运行所得到的优化解集基本沿Pareto前沿面均匀分布,证明了算法的可行性和有效性。得到一个Pareto最优解集的意义在于扩大了工艺人员的选择空间,使其可以根据具体加工条件和要求选择合适的切削用量。图4、图5中每个点分别对应粗加工及精加工时切削加工生产率和刀具使用寿命取值。

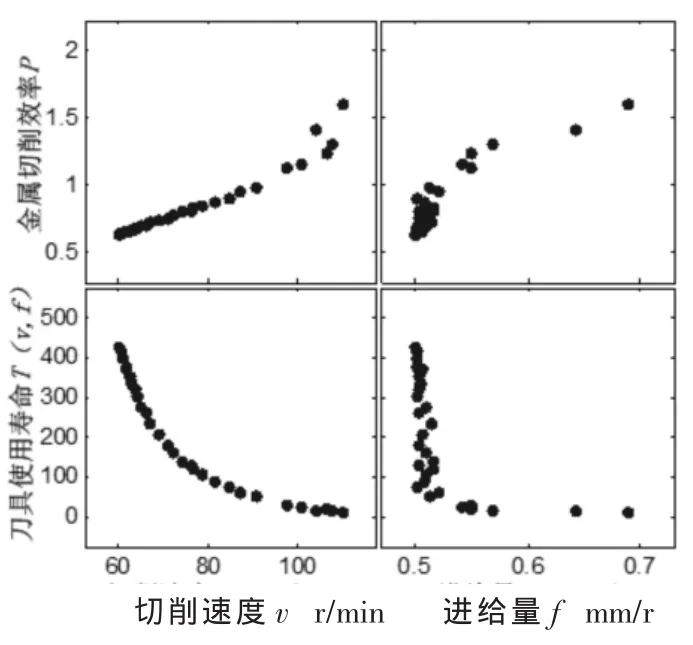

图6是粗车加工过程中切削用量优化算法结果。

分析图6 plotmatrix(x,fval)结果分布,得出切削速度对刀具的使用寿命影响非常明显,稍微减小切削速度,就可以明显的增大刀具的使用寿命,而进给量取值则稳定在0.51mm/r附近,基本不影响刀具的寿命,但是,其值一旦超出0.55mm/r,则会明显降低刀具使用寿命;并且随着进给量增大,金属的切削效率的提高也不是很显著。因此,通过该算法研究可提供多方案切削用量合理数值,提高了切削条件选择精确性,给切削加工工艺设计带了极大的方便。

通过算法优化得出具体切削用量对应取值如表1、表2所示。

表1中的数据即为粗加工运算得出Pareto最优解集,表2为精z车运算得出Pareto最优解集,通过一系列可选参数扩大了切削加工工艺选择的范围,解决不同生产条件下灵活选择切削用量参数(v、f、ap)。通过表1和表2中运算数据可以明显的看出,不论是粗车还是精车,随着切削效率的提高,刀具的使用寿命显著下降。这完全符合金属切削的基本原理。在实际安排切削加工工艺的过程中,可以根据加工任务是否紧迫,刀具的成本是否高等情况合理地选择相应的数据。若加工任务紧迫,则选择较高的生产效率和较低的刀具使用寿命对应的切削用量数值;否则,以既保证一定的生产效率和较高刀具寿命为原则,选取对应的切削用量数值,这样对于价格较高的刀具既延长其使用寿命又可减少换刀的次数,降低加工成本具有重要的意义。

图4 粗加工的Pareto最优前沿分布

图5 精加工的Pareto最优前沿分布

图6 粗加工过程plotmatrix(x,fval)结果分布

4 结束语

通过多目标优化遗传搜索算法研究结果总结得出:(1)实际切削加工过程中对切削用量选择存在较大的灵活性和潜力,单个的最优解是片面的,无法满足实际情况需要。(2)分析金属切削生产率、刀具的使用寿命及切削用量(切削速度、进给量)之间的规律,切削速度对刀具的使用寿命影响非常敏感,稍微减小切削速度,就可以几倍的增大刀具的使用寿命,而进给量取值易获得稳定最优解,小范围浮动对刀具的寿命影响很小,这对实际切削用量的选择具有很大的指导性。(3)在实际安排切削加工工艺的过程中,可以根据加工任务是否紧迫,刀具的成本是否高等情况进行选择适合数据,提高了切削条件选择精确性,工艺设计的灵活性,为金属切削工艺设计提供了多种可选择的合理方案。充分发挥刀具的切削性能和机床的性能,在保证加工质量的前提下,获得高生产率和低加工成本之间优化。

表1 粗加工切削用量算法运算结果

表2 精加工切削用量算法运算结果

[1]赵韩,冯宝林,董晓慧,等.基于改进的BP神经网络对切削参数的优化选择[J].机床与液压,2008,36(5):213-215.

[2]陈杰,罗红波,赵武.基于人工神经网络方法的切削用量智能选择系统[J].工具技术,2003,37(10):17-19.

[3]SOKAN P A,SARAVANAN R,IJAYAKUM AN K V.Machining paramete is optimization for tuming cylindrica l stock into a contenuous finished profile using genetic algorithm(GA)and simulated annealing(SA)[J].The International Journal of Advanced M anufacturing Technology,2003,21(1):1-9.

[4]张双德.基于改进型模拟退火算法的数控加工切削参数优化[J].煤矿机械,2004(6):76-78.

[5]李建广,姚英学,刘长清,等.基于遗传算法的车削用量优化研究[J].计算机集成制造系统,2006,12(10):1651-1656.

[6]武美萍,翟建军,廖文和.数控加工切削参数优化研究[J].中国机械工程,2004,15(3):235-237.

[7]冯锦春.基于遗传算法的切削用量优化研究与实现[J].机械设计与制造,2009,7(7):226-228.

[8]舒洲,黄宗南.基于变形遗传算法的切削用量优化[J].机电工程,2005,22(1):40-44.

[9]许锋,郑敏利,姜彬,等.基于遗传算法的高速铣削参数优化系统[J].哈尔滨理工大学学报,2007,12(5):39-42.

[10]刘大莲,徐尚文.求解约束优化问题的内外交叉遗传算法[J].系统工程理论与实践,2012,32(1):189-195.

[11]刘海江,黄炜.基于粒子群算法的数控加工切削参数优化[J].同济大学学报:自然科学版,2008,36(6):803-806.

[12]EBERHART R,KENNEDY J.A new optimizer using particle swarmtheory//[C]Proc of the 6 th Int’l Symposium on MicroMachine and Human Science[J].Piscataway,NJ:IEEE Service Center,1995:39-43.

[13]朱小平,王涛.基于多目标粒子群算法的切削用量多决策优化研究[J].组合机床与自动化加工技术,2010(3):27-33.

[14]史峰,王辉.MATLAB智能算法30案列分析[M].北京:北京航天航空大学出版社,2011.

[15]KALYANMOYD,AMRITP,SAMEER A,et al.A fast and elitist multiobjetive genetic algoithm:NSGA-Ⅱ[J].IEEE Transaction on Evolutionary Comutation,2002,6(2):182-197.

[16]张茂,机械制造技术基础[M].北京:机械工业出版社,2002.

[17]闻霞,吴龙.基于Matlab的直流电机CMAC-PID智能控制系统设计[J].三明学院学报,2009,26(2):165-167.

Studying of Rational Choice of the Cutting Conditions Based on the Multi-objective Optimization Genetic Algorithm

WEN xia,Wu Long,JIN Fang-wei

(Physics and mechanical and Electrical Engineering College of Sanming University,sanming,365004,China)

Through the multi-objective optimization genetic search algorithm,get cutting dosage of Pareto optimal front solution sets in order to satisfy the premise of machining target,get a series of different conditions of the optimal processing scheme,to flexible choose appropriate cutting dosage,to meet the needs of different cutting conditions.This algorithm provides an efficient way to seek a reasonable choice cutting condition in obtain high productivity and reduce processing cost between,improve the cutting condition selection accuracy,increase the machining process design flexibility,for metal cutting condition selection offers a variety of feasible reasonable scheme.

intelligentcontrol;multi-objective optimization;genetic algorithm;Pareto optimal solution;cutting condition

TG659

A

1673-4343(2013)02-0042-07

2012-02-04

福建省产学合作科技重大项目(2011H6023;2012H6018);福建省质量工程项目(ZL1002/RM(SJ))

闻霞,女,河南信阳人,讲师。研究方向:机械制造及其自动化。