提高永磁铁氧体器件矫顽力的途径

2013-05-17周圣强

周圣强

(宿州职业技术学院机电工程系 安徽·宿州 234101)

一、引言

永磁材料作为磁性材料的一个重要组成部分,在电子工业、信息产业、摩托车、电动工具行业、汽车工业等行业都有重要的应用,在某些应用中,永磁铁氧体器件的高矫顽力是必须的。比如汽车起动机电机用磁性材料,由于工作环境恶劣,要承受高温、低温、尘埃、盐水的侵蚀,只有永磁铁氧体材料完全适应,汽车启动电机在工作时,由于电枢反作用力较大,导致永磁铁氧体会发生不可逆变化,造成电机输出功率下降,工作性能不稳定。因此,对于永磁铁氧体材料来说,既要有较高的剩余磁感应强度(Br),又有尽可能搞的内禀矫顽力(Hcj),以提高永磁铁氧体材料的抗过载,抗老化、抗低温、抗退磁能力[1]。

本文作者从事的研究中,采用 “二元法”La3+、Co2+离子二次置换工艺技术[3-7],优化配方和工艺技术的改进与创新,研制出了高性能永磁铁氧体磁体,产品经测试磁性能可达到剩磁 (Br)385mT~390mT,材料矫顽力(Hcb)285A/m~295A/m,内禀矫顽力(Hcj)390KA/m~405KA/m,达到日本 TDK 公司FB6E以上水平。在此研究的基础上,本文总结了相关研究过程,阐述了阻碍永磁铁氧体材料及器件的矫顽力提高的因素,并给出了我们的应对方法。

二、阻碍永磁铁氧体矫顽力提高的因素

(一)配方结构

高性能永磁铁氧体材料通常采用二步煅烧法,没有高性能永磁铁氧体预烧料不可能生产出高性能永磁铁氧体制品。目前二次烧结工艺国内所采用的配方多为20世纪80年代末国际流行的配方。据有关资料介绍,日本TDK等公司生产高性能永磁铁氧体材料在配方理念上已有较大的突破,我们要吸收国外最新研究成果,在配方理念和配方结构上有所改变,选择好二次烧结工艺配方合适的添加剂和加入量。

(二)细磨设备

目前生产中普遍采用的细磨设备均为球磨机,与砂磨机相比,其粒度分布曲线欠佳,粒度形状也有差异,这对高性能永磁铁氧体材料试制及生产是不利的。相关资料报道,国外高性能永磁铁氧体材料粒度为0.75μm左右,分布区域很窄,这是球磨机无论如何也做不到的。必须通过试验,寻找合适的细磨设备,使粒度分布曲线趋于合理,粒度形状趋于一致,满足试验和生产需要。

(三)分散剂和添加量

取向度是各向异性永磁铁氧体材料性能提高的一个重要因素,影响取向度的因素有很多种,目前国内永磁铁氧体材料成型取向度均不高,一个重要的原因就是忽略了在长时间研磨过程中,铁氧体颗粒产生的磁团聚,必须通过试验,寻找一种对永磁铁氧体生产过程无不利影响,而且又能对颗粉团聚现象分离效果较好的分散剂及添加量,这样既能提高研磨设备的磨矿效率,降低能耗,获得分布曲线合理的细磨粒度;又能提高永磁铁氧体成型过程中的取向度,这对提高永磁铁氧体材料的磁性能将有大帮助。

(四)成型模具

要提高永磁铁氧体材料的磁性能,在模具制造上必须有所改进。要通过试验并和模具制造厂家紧密合作,选择好模具制造材质,合理设计成型模具结构和磁路结构,采用科学合理的加工方法,以确保永磁铁氧体材料成型,提高生坯密度,提高成型时的取向度[8]。

(五)液压成型和二次烧结工艺条件

通过试验,确定研发产品的成型压力、压制时间、成型磁场等液压成型工艺参数和二次烧结温度曲线,烧结气氛,烧结停留时间等最佳烧结工艺参数参数。

二、研究方法、技术路线

采用的整体路线是:结构材料表征-材料制备-器件开发-功能集成为主的研发路线。本项目主要是西区国外最新研究成果,在磁性理念和磁性微结构上有所突破[9]。其技术特征如下:(a)采用离子取代和交换耦合的研究方法。用离子联合取代,提高饱和磁化强度和磁晶各向异性能,结合交换耦合作用对畴壁的钉扎作用以提高内禀矫顽力。特别是离子取代,有明显的创新型和原创性。(b)添加分散剂控制研磨粒度。利用添加分散剂使物料的团聚和凝结两种作用减至最小,推迟研磨的平衡点,控制研磨粒度在0.80μm以下。这样有利于粉体在磁场中取向成型,以提高永磁铁氧体的磁性能。(c)SrOnFe2O3摩尔配比是工业化生产核心技术。通过试验研究确定了该材料的最佳摩尔比,使材料矫顽力(Hcb)和内禀矫顽力(Hcj)均可获得较高值。

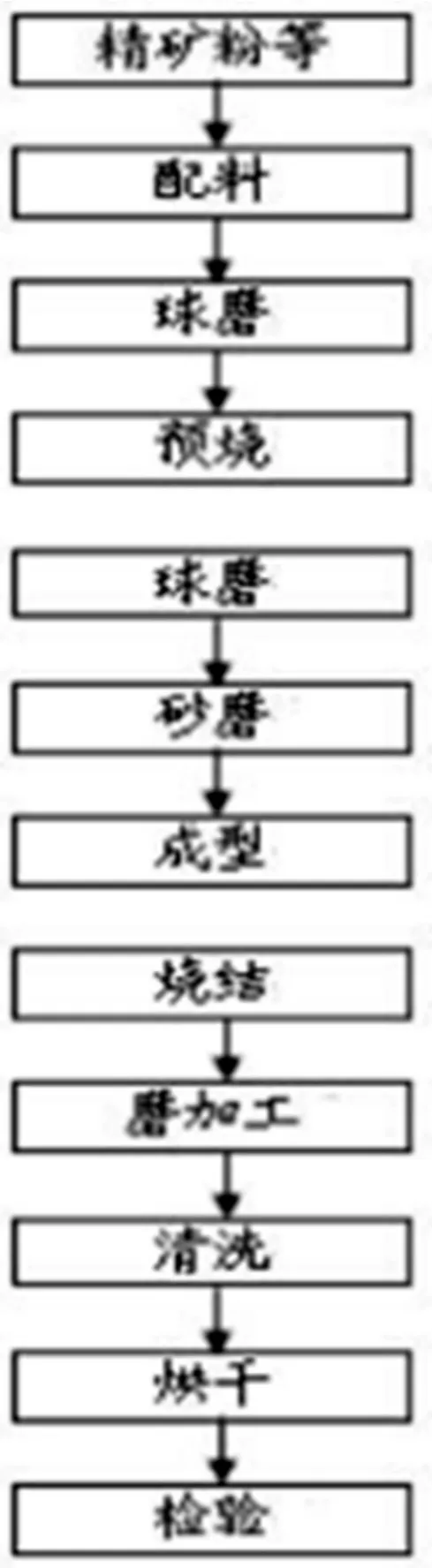

与传统工艺流程相比最大的不同在于:(a)从永磁铁氧体预烧料开始做起,为二次烧结提供合格的基料;(b)“二元法”工艺技术,采用适量的 La3+、Co2+进行离子置换;(c)在研磨过程中添加分散剂,减少单畴颗粒的团聚;(d)在工艺过程中找出合理的工艺参数并严格控制;(e)在设备选择上也有所改进与创新。总之,提高永磁铁氧体的磁性能是一个系统工程,需要综合考虑各方面的因素,找到最佳平衡点及与此平衡点相关控制参数,才能实现达到预期目标。其流程图如图1所示:

图1 永磁铁氧体制备流程图

三、本研究创新点

对永磁体的应用来说,最大的难题是如何提高材料的整体性能。我们采用的方法如下:

(一)虽然采用先进的离子置换试制高性能预烧料,但要想进一步提高产品磁性能,难度较大。而整个试验过程中,基料是影响产品磁性能提高的重要原因之一。现有国产牌号的永磁锶铁氧体预烧料很难完全适用于汽车启动电机用永磁铁氧体的要求,因此试制的基料必须满足磁性能既要有较高的剩余磁感应强度(Br),又有尽可能搞的内禀矫顽力(Hcj)的要求,就必须采用“二元法”工艺技术。

(二)制品在适当的取向磁场中湿压成型,这样才会使单畴颗粒的易磁化方向沿着外磁场方向作整齐的取向排列,增加样品的磁晶各向异性能,经过烧结后坯件才可能获得各向异性的永磁铁氧体,但要实现整齐的取向排列,对成型过程中的压力、磁场强度、浓度等都要有严格的要求。

(三)对烧结温度的合理控制,是固相反应完全。样品密度增大的关键,也是在一定范围内提高产品的磁性能主要环节。

(四)永磁铁氧体的矫顽力主要取决于产品的显微结构,要求晶粒均匀、接近单畴颗粒。控制粉料力度,使颗粒尺寸接近于单畴临界尺寸,是粉体在磁场中取向成型的关键,也是提高永磁铁氧体磁性能的关键。

四、结论

本文阐述了阻碍永磁铁氧体矫顽力提高的因素,并提出了相关解决方法,具有一定的理论及实践意义。试制的样品磁性能达到达到日本TDK公司FB6E以上水平。目前,我国的永磁铁氧体研究距离国际水平仍有很大差距,日本在2000年推出FB9N牌号铁氧体,最大磁能积已接近理论值。对永磁铁氧体矫顽力及其整体性能的研究,仍有很大研究空间。

[1]何水校.La、Co代换永磁铁氧体的高性能化与工艺技术[J].磁性材料及器件,2004,35:5-7.

[2]王亦工等.M 型永磁铁氧体的研究进展[J].矿治工程,2004,24:73-77.

[3]刘先松,徐小兵等.La-Co掺杂对锶铁氧体磁导率减落的影响[J].磁性材料及器件,2007,38(6):19-21.

[4]刘先松等.稀土La3+离子取代对M型锶铁氧体的结构和磁性的影响[J].稀有金属材料与工程,2002, 31:385-388.

[5]P.Tenaud,et al.Recent improvement of hard ferrite permanent magnets based on La+Co substitution[J].J.Alloy.Comp.,2004,370:331-334.

[6]X.S.Liu,W.Zhong,S.Yang,Z.Yu,B.X.Gu,Y.W.Du,Influences of La3+substitution on the structure and magnetic properties of M-type strontium ferrites,[J].J Magn Magn Mater,2002,238,207-214.

[7]X.S.Liu,W.Zhong,et al.Influences of La3+substitution on the structure and magnetic properties of M-type strontium ferrites [J].J Magn Magn Mater,2002,238:207-214.

[8]周文运.永磁铁氧体湿压瓦形模具用材及设计[J].J Magn Mater Devices,2002,33:28-32.

[9]Hongya YU,Zhengyi LIU et al.Microstructure of pre-sintered permanent magnetic strontium ferrite powder[J].Rare Metals,2006,25:572-577.