分散调控手段对β-SiC微粉分散的影响

2013-05-10李敏

李 敏

(池州学院 材料与化学工程系,安徽 池州 247000)

碳化硅(SiC)是一种人造材料,是共价键极强的化合物,在高温状态下仍可以保持高的键合强度,强度降低不明显,高温变形小,且导热性好,热膨胀系数小,热稳定性和抗氧化性好[1]。

工业上生产的β-SiC微粉主要是通过碳热还原法合成粒径大于10um的粉体,再经过机械粉碎法可得到1um细的粉体[2]。在此颗粒细化过程中颗粒表面具有相当高的表面能和比表面积,使得颗粒极不稳定而易发生团聚,进而影响β-SiC微粉优异性能的充分发挥。

随着现代技术的发展,细粒度磨具的应用领域也更加广泛。用户对超细粉体提出了越来越高的要求,他们不仅要求粉体颗粒极细,而且分布要窄,同时还要求粉体的性能必须具有良好的分散性[3]。不同来源的SiC粉体表面性质的差别将导致分散状态的显著不同[4]。微粉是否充分分散对后续分级处理,以及使用效果均受到影响。为此,本文以课题组采用无限微热源炉[5]制备的β-SiC微粉,经过机械分散打开硬团聚,再经酸洗提纯后为原料,研究不同调控手段,如介质、分散剂、超声作用等对微粉分散的影响。

1 实验

1.1 试样及试剂

实验所用原料为机械分散打开硬团聚、酸洗提纯后的β-SiC粉体,β-SiC粉体(平均粒径)D50为2.01um。

文献[6]表明聚丙烯酰胺具有较好的分散效果,所以本文采用分散剂为聚丙烯酰胺,分散介质为蒸馏水和乙醇。

1.2 实验方法

用电子天平(XB124型)称取 2.50g的 β-SiC微粉,在烧杯中配5wt%(质量分数)的水与无水乙醇混合分散体系25ml,放在恒温加热磁力搅拌器(78HW-1型)上搅拌30min,立即倒入沉降管中沉降。沉降越慢,分散稳定性越好。选择沉降最慢的分散介质,配制不同用量的聚丙烯酰胺分散体系,立即倒入沉降管中沉降。选择沉降最慢的分散介质,配制一定浓度的分散体系,超声不同时间,进行粒度测试,D50作为评价微细颗粒在液相悬浮体系中颗粒的分散标志。D50越小,分散效果越好,反之分散效果差;并结合照相显微镜观察其分散效果。

2 实验结果与讨论

2.1 介质调控对β-SiC微粉分散的影响

根据颗粒的表面性质选择适当的介质,可以获得充分分散的悬浮液。选择分散介质的基本原则是:非极性颗粒易于在非极性液体中分散;极性颗粒易在极性液体中分散[7]。SiC具有明显的极性,所以在极性水溶液中,有利于SiC粉体的稳定分散[8],将SiC微粉加入到水或乙醇中都能浸润。因此本文选择极性介质蒸馏水和乙醇。

图1 β-SiC粉体在不同乙醇介质中的沉降情况

图1所示为β-SiC颗粒在不同配比的蒸馏水和乙醇中的沉降情况,随着乙醇含量的增加,β-SiC颗粒的沉降速度变化为开始快,再变慢、最后又变快。β-SiC颗粒在乙醇中与在蒸馏水中沉降相比,开始10min在乙醇中沉降较慢,随后与在蒸馏水中的沉降速度基本一样,从各自沉降曲线来看,颗粒在乙醇中的分散效果稍好于在在蒸馏水中。这可能是因为,一方面,根据资料[9],SiC颗粒在乙醇介质中VA(范德华力)的绝对值为1.6,在水中的VA的绝对值为5.3,VA绝对值的大小可作为无分散剂时粉体在有机介质中可分散性的简单判据,绝对值VA越小,说明可分散性越高,绝对值VA越大,说明颗粒间范德华引力越强,颗粒越难分散。另一方面,乙醇比水更能降低溶液的表面张力。在乙醇体积含量为50vol%时,β-SiC颗粒的沉降速度最慢,分散较好。这可能是因为,具有极性的β-SiC颗粒,在无水乙醇和水的混合液体中,比在单独使用时形成的溶剂化膜厚,这层溶剂化膜具有抵抗颗粒在近程范围内相互靠近并接触的作用,一般仅当颗粒相互接近10-20nm时才开始起作用,但是作用非常强烈[7]。在宏观上表现为沉降速度慢,颗粒分散好。但从工业化的角度来看,选择蒸馏水或者水是适合的。

2.2 分散剂调控对β-SiC微粉分散的影响

在水介质中静电位阻稳定理论,主要体现在DLVO双电层理论。该理论揭示了微粒表面所带电荷与稳定性的关系,通过调节溶液pH值、加入少量电解质或表面活性剂等方法,如加入六偏磷酸钠、硅酸钠、碳酸钠、聚丙烯酰胺。

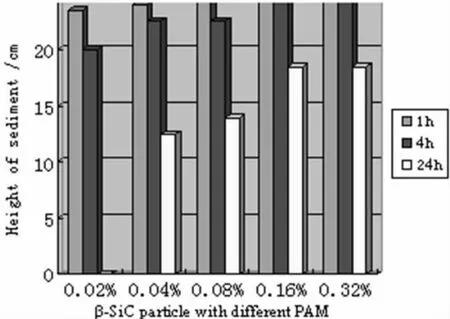

图2 添加不同聚丙烯酸钠的β-SiC悬浮液的沉降情况

高分子分散剂的吸附膜对超细粉体的聚团状态有非常显著的作用。这是由于它的膜厚通常能达到数十纳米,几乎与双电层的厚度相当,因此它的作用在粉体相距较远时便开始表现出来。高分子分散剂是常用的调节超细粉体分散与聚团的化学药剂。其中,聚合物电解质易溶于水,通常用作以水为介质的分散剂;本文选用阴离子型的高分子分散剂聚丙烯酰胺(PAM),并且通过600℃高温处理即可去除。从图2中可以看出,当PAM添加量小于0.16%,颗粒吸附PAM而分散,使悬浮液体积增大,颗粒沉降速度变慢;当PAM用量大于0.16%时,悬浮液体积增大趋于平缓,由此产生的颗粒表面的Zeta绝对值变大,颗粒间静电排斥力增加,颗粒分散效果达到最佳,进而使得更多颗粒悬浮于液体中;当PAM用量达到0.32%时,此时颗粒吸附PAM达到饱和,沉降速度变化不大。图3为600倍照相显微镜下颗粒分散前后的照片,发现分散后的悬浮体中颗粒浓度大且明显分散。

2.3 超声波对β-SiC微粉分散的影响

目前超声波分散机理普遍被认为与空化作用有关,空化作用可产生局部的高温高压,并且产生巨大的冲击力和微射流,在其作用下表面能被削弱,从而有效地防止颗粒的团聚使之充分分散[10]。

配制5wt%的水与无水乙醇混合分散体系25ml,超声2-20 min,观察烧杯底部都有颗粒团聚现象。这是因为粉体浓度大,超声分散不能起到良好的空化作用。再配制体积分数为0.2%的β-SiC微粉悬浮液,在相同赫兹下超声不同时间,烧杯底部没有颗粒团聚现象,为比较其分散效果,进行粒度测试。表1为β-SiC微粉在稀悬浮体超声波处理下的粒度大小比较结果。从表1中可以看出,超声分散使团聚颗粒大幅度的减小,2min即可达到良好分散,但只针对稀悬浮液特别有效。目前在实验室使用较多,不过随着超声技术的不断发展,在工业生产中的应用是完全可能的[11]。

表1 稀悬浮体下超声波处理前后的中位径(D50)

3 结论

本文通过对无限微热源炉制备的β-SiC微粉分散调控手段的实验分析得出如下结论:

(1)在不同介质中β-SiC微粉的分散行为有所差别,在乙醇与水的体积比例为1:1时,β-SiC微粉的分散效果较好。

(2)聚丙烯酰胺对β-SiC微粉有较好的分散效果。

(3)在实验悬浮体浓度范围内,表明超声分散手段对稀悬浮液分散效率高。

[1]王晓刚.碳化硅合成理论与技术[M].西安:陕西科学技术出版社,2001.

[2]时利民,等.SiC粉体制备技术的研究进展[J].材料导报,2006(20):239-242.

[3]李亚萍,等.碳化硅微粉的接枝聚合改性[J].金刚石与磨料磨具工程,2007,159(3):80-84.

[4]孙静,高濂,郭景坤.SlC粉体表面性质及其浆料流变性质研究[J].无机材料学报,2000,15(3):426-430.

[5]王晓刚.一种碳化硅晶须和微粉的工业制备方法.中国,03114672[P].2003-05-09.

[6]Mingkun Wei,Guangjun Zhang b,Qide Wuc.Processing of highly concentrated polyacrylamide-coated silicon carbide suspensions[J].Ceramics International,2004(30):125-131.

[7]邓建国,等.粉体材料[M].成都:电子科技大学出版社,2007.8.

[8]宋春军,徐光亮.纳米碳化硅基复相陶瓷的分散和烧结技术研究进展[J].材料导报,2006(20):23-25.

[9]高濂,孙静,刘阳桥.纳米粉体的分散及表面改性[M].北京:化学工业出版社,2003.10.

[10]马运柱,等.超细/纳米颗粒在水介质中的分散行为[J].矿冶工程,2003,23(5):43-46.

[11]李凤生,崔平,杨毅,等.微纳米粉体后处理技术及应用[M].北京:国防工业出版社,2005:9.