机卡复合刀具在复杂阀体加工中的设计与应用

2013-04-09刘鹏

刘鹏

(中国铁道科学研究院机车车辆研究所,北京 100081)

1 引言

随着铁路机车车辆进入高速时代,其制动系统的集成化、模块化、紧凑化的要求越来越高,制动系统中的空气控制阀也逐渐由单一功能向复合功能转变,作为关键部件之一的阀体(如图1),其设计越来越复杂,加工质量的高低直接影响到制动系统的整体性能,为此阀体的加工质量和效率一直是厂家比较重视的问题,而阀体中活塞孔的加工又是阀体之中的关键工序,由于多个孔呈阶梯状布置构成各类孔系,如果对其分开加工则形位公差很难保证,属于难加工工序。因此需要设计专用复合刀具对这些有相互关系的阶梯孔同时加工,由专用复合刀具来保证孔的形位公差,并提高生产效率。机卡结构的复合刀具可以克服传统的焊接结构复合刀具灵活性差、设计制造时间长等缺点,能适用于铁路产品多品种小批量的生产模式。

图1 阀体

2 机卡复合刀具的概述

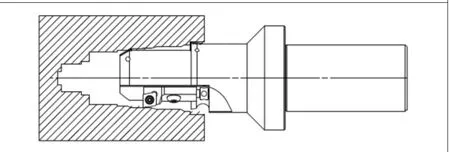

机卡复合刀具(如图2)是将多个相邻加工部位的加工刀具组合成一体,并采用刀片结构的专用刀具。它能在一次加工过程复合完成多工序加工,具有加工效率高、质量可靠的加工优点。

图2 机卡复合刀具

机卡复合刀具有以下特征:可减少刀具使用数量,一次完成多个加工要素的加工,减少刀具安装、刀具交换和刀具在刀库与加工部位之间来回行走的时间,提高生产率;采用刀片结构,刀具磨损后刀片更换方便,可提高刀杆的利用率,降低刀具采购成本;采用标准化结构,可缩短刀具的设计和制造周期;可保证加工要素之间的相互位置精度,提高工艺稳定性。

3 机卡复合刀具在阀体加工中的应用

我公司生产的阀类零件,其关键加工要素为孔系,一是孔的尺寸及几何精度要求高且数量多;二是表面粗糙度低,加工过程中孔的表面不允许有任何划伤;三是各孔之间位置精度要求严格。图3是我公司典型的孔系组成图。

图3 典型孔系组成图

由于加工方法类似,本文以图3为例进行工艺分析和刀具设计。阀体的材料通常为变形铝合金6082或者6061,经过淬火和人工时效后,机械加工成成品,图3所示的孔系由10个孔组成,孔的功能可以分为导向部、密封部、活塞行程空间三种,对于导向部尺寸精度和形位公差要求较高,密封部表面粗糙度要求较高,活塞行程空间对孔的深度要求较高,以图3为例主要技术条件有:(1)几何精度。10个孔的最高尺寸精度为图3中密封部,其尺寸精度为IT7,其余孔为IT8或IT9。(2)形状精度。孔的形状精度要求同轴度为IT7,对于孔其圆度公差按照本厂规定,在没有特殊要求的时候,孔的圆度公差控制在不超过孔径尺寸公差的一半。(3)表面粗糙度。密封部的粗糙度≤Ra1.6,其余孔的粗糙度为≤Ra3.2。

根据技术要求,该孔系主要以钻、粗镗、精镗的加工方法为主,采用传统加工方法加工与采用复合刀具方法加工两种工艺方案的对比见表1。

通过加工时间的比较可以看出,复合刀具的使用可以极大地缩短刀具的切削时间,由于刀具数量的减少,可以进一步缩短加工过程中换刀时间、空行程时间等,从而使生产效率得到较大提高,由于刀具数量的减少,尤其是精镗刀的减少,可以降低刀具采购和维护费用。

复合刀具的使用可以有效地改进产品加工质量,尤其可以避免由于多次换刀产生换刀精度对产品质量的影响,如表2所示。

4 机卡复合刀具的设计

本文所指机卡复合刀具主要为同类工艺复合刀具复合钻、复合扩、复合镗等。设计时应注意以下问题:

4.1 排屑槽的设计问题

机卡复合刀具同时参加切削的刀齿数量较多,通常在3个或者3个以上,切削时会产生大量切屑,由于加工余量的不一致,切削宽度的不同会导致切屑的宽度大小存在差异,因此容屑空间的大小、排屑过程是否通畅不仅会影响生产效率,也会影响被加工表面质量好坏,严重时还会产生崩刃和刀具折断等现象,甚至还会损坏机床,因此复合刀具的排屑问题十分重要。可以通过以下措施改善排屑状况:(1)增加刀具中心冷却液喷口:冷却液能精准直达刀片前刀面与切屑之间的切削区域,这有效延长了刀具寿命,通过高压的冷却液流动,可以将加工产生的切屑顺着排屑槽排出,使得加工过程更可靠。(2)改善槽形:标准单孔加工刀具(如钻头、铰刀)因齿数较多,容屑空间较小,若复合刀具采用传统刀具的槽型,会由于容屑空间小而出现切屑互相干扰和阻塞的现象。因此,在设计复合刀具时,应考虑在刀齿强度允许的前提下,适当优化槽形设计、增大容屑空间。(3)采用错齿结构:复合刀具采用图5所示的错齿结构,使直径不同的刀片切下的切屑都有各自的排屑通道,这样可使切屑互不干扰,排屑畅通。

表1 传统加工方法方案与复合刀具加工方案对比

表2 改进前、后控制图及工艺能力系数比较表

4.2 机卡复合刀具尺寸调整的问题

机卡复合刀具分为用于粗加工定尺寸刀具(如图4),工件的加工精度常取决于复合刀具本身的尺寸精度;精加工可调整尺寸的刀具(如图5),加工精度与复合刀具的结构与调整方法有关。根据被加工尺寸的精度范围,可以选用不同的调整机构。必须指出,在设计复合刀具时,当加工孔的直径偏差为IT7-6级而表面粗糙度要求Ra1.6~1.8的孔,尤其是直径较大的孔,为了便于控制加工尺寸,应设有微调装置。图6是一种较为简单的调整装置,通常适用于IT7-8级、Ra1.8~3.2的孔,其结构简单,采购方便,装刀容易,调整迅速。

图4 复合刀具1

图5 复合刀具4

图6

刀夹组装好后安装于刀具体上,在生产加工之前使用对刀仪通过调整件3和件6分别进行轴向尺寸和径向尺寸的调整,在加工过程中也可以使用相应的工具依据测量的结果进行尺寸调整。

5 切削用量的选择

要保证刀具使用效果达到要求,就需要选定好切削用量。如钻扩复合,进给量要受钻头限制,而切削速度受铰刀限制,要是按铰刀确定进给量则钻头承受不了,要是按钻头确定切削速度,则铰孔质量难以保证。同类复合刀具进给量应以直径最小的刀具选定,切削速度应以最大直径的刀具选定。不同类的复合刀具,一般以大、小直径的平均值,并考虑加工精度要求综合选定切削用量。

6 结论

综上所述,对复杂阀类零件而言,鉴于其加工要素多、精度要求高的特点,在多品种少批量生产中应用机卡复合刀具将更能发挥其效益,企业如果在复合刀具的设计上、工艺上实现标准化、系列化,并形成公司内部标准,可以节约生产成本。