J47-800/1300型压力机装模高度改造

2013-04-09徐柏鸿

徐柏鸿

(仪征申威冲压有限公司,江苏 仪征 211400)

1 引言

J47-800/1300双动压力机是仪征申威630T冲压生产线1#压机,台面4.2m×2.2m,理论最大装模高度1500mm,为济南二机床集团1992年特殊订货产品,至今已使用20年。由于种种原因,出厂时滑块底面只是设计了8个气动快速夹紧装置,未设计T型夹紧槽,生产时模具要先与过渡垫板装夹后,才能通过气动夹紧装置固定在滑块底面。在多数情况下,过渡垫板远大于模具尺寸,模具装夹十分不便。同时,因为过渡垫板厚度达150mm,造成实际最大装模高度只有1350mm,最大上模重量只有7t。

2010年公司接到主机厂630T压机线20个零件的加工合同,装模高度统一为1480mm,最大上模重量超过12t。由于该批零件成形模均为双动模具,周边无双动压机,只能由我公司自行承担生产任务。如不能及时对J47-800/1300实施加大装模高度改造,由于装模具高度地限制,该批零件将全部挤入1000T生产线,造成1000T生产线产能严重不足,影响到整个生产任务的完成。为此,公司决定提前对J47-800/1300实施加大装模高度改造。

公司根据生产进度要求,确定项目现场停产施工周期必须控制在15天内。

2 改造方案的选择

经查,J47-800/1300滑块底面厚度、材质与现出厂同吨位压机一致。我们首先想到在滑块底面直接加工出T型夹紧槽的方案。经分析,该方案施工中需拆除上梁、立柱后,吊出滑块出厂加工,整个施工周期长达35~40天,费用约30万。此方案因施工周期过长未获通过。

我们又提出垫高立柱来加大装模高度的方案。经现场测量,J47-800/1300立柱拉紧螺栓两端各有150mm左右的螺纹长度余量,可以通过立柱垫高150mm的办法来加大装模高度。4个等高立柱垫块可先厂外完成制造,这样现场施工周期就可以压缩到10天以内。但由于改造后仍需要使用过渡垫板,最大上模重量无法满足生产要求,此方案再度放弃。

最后,某专业厂提出更换滑块的建议。此方案最为稳妥,既能最大程度缩短现场施工周期,又能保证改造后的使用性能。但项目费用高达数十万元,公司难以接受。

项目陷入两难境地。后来,项目组受到镗铣床“自镗自”修配法工艺的启发,经过对项目周期、内容的仔细分析,决定在第一套方案基础上,自制专机,在不拆除压机横梁的前提下,加工滑块底面T型夹紧槽。

3 改造方案的实施

项目组花费2.1万元购置了二手铣削动力头和拖板,将动力头铣头朝上,垂直固定在拖板上,并利用钢构件固定,利用仓库变频器备件给动力头、拖板电机分别增加了无级调速功能,以获得合理的铣削速度、拖板进给速度,同时给专机配备了切削液喷头、切削液收集盘等辅助设施。这样,动力头可以提供铣削功能,完成铣削工作;拖板可以提供铣削进给功能,完成铣削的进给,一台具有仰铣功能并能纵向自动进刀的专机就做成了(如图 1)。

首先通过电气控制和压机内部机构调整将内外滑块底面调至同一水平面。专机沿T型槽长度方向固定在压机工作台上,利用压机工作台的移动完成滑块长度方向确定第一根T型槽后,动力头开始铣削,同时拖板提供铣削进给力,经过开槽、铣削T型槽两道加工工序,加工出了第一根完整的T型槽。然后,开动工作台至下一T型槽位置,进入下一根T型槽的加工(见图 2)。

图1 T型槽加工专机

图2 T型槽加工中

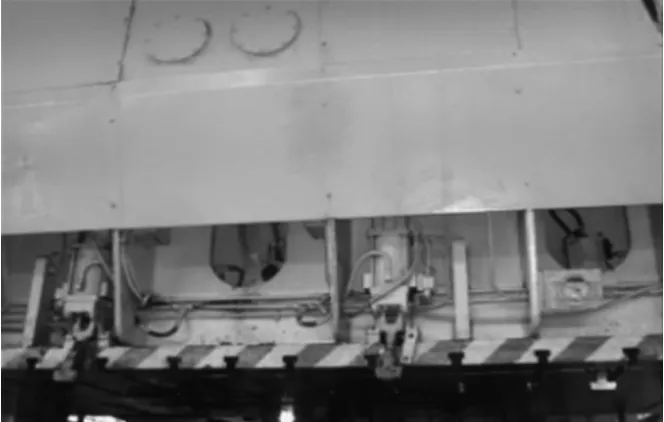

经过项目组、现场人员10余天的共同努力,终于提前完成了J47-800/1300型压力机装模高度改造项目。用完后的动力头、拖板继续到二手市场出售,除人工外,项目改造直接费用控制在1万元以内,顺利完成了公司交给的任务(见图3)。

图3 项目完工状态

4 结语

本项目加工内容看似简单,但由于涉及滑块重量大,如按常规方法需要解体压机,周期长,费用高。采用本施工方法后,可大大简化工程量。

经过一年多的运行,改造后的压机完全满足生产需要,大大缩短了改造周期,节省了项目费用,为相似的项目改造提供了借鉴经验。