高速磁悬浮道岔梁整体形位公差的控制

2013-04-09郭江海

郭江海

(中铁宝桥股份有限公司,陕西 宝鸡 721006)

1 引言

上海磁浮道岔是由一根钢结构梁构成,它借助电机的伺服驱动实现弹性弯曲,并在终端位置用锁销机构锁定,道岔位置的改变由运行控制系统启动和监控。可见,磁浮道岔与常规铁路道岔最大区别在于:铁路道岔只动尖轨和心轨,基本轨保持不动,而磁浮道岔是整根轨道梁一起移动,高速磁浮道岔研制项目是上海磁悬浮工程国产化的瓶颈项目,保证道岔梁的制造精度是高速磁悬浮道岔研制成功的关键技术。道岔梁整体形位公差在78m全长上要求极高。传统工艺方法为拼装-焊接-机加工,用机加工作为最后一道工序控制其形位公差。但存在两个问题:(1)超出国内现有机加工设备加工范围;(2)在78m全长上,加工过程中产生的热变形及找正、定位误差等综合误差达不到设计要求。为此我们采用了新的工艺方法:单件机加工-拼装-焊接-火焰精调,研制完毕后达到了设计要求。

2 功能件的精度控制及道岔梁节段形位公差的控制

2.1 功能件技术要求

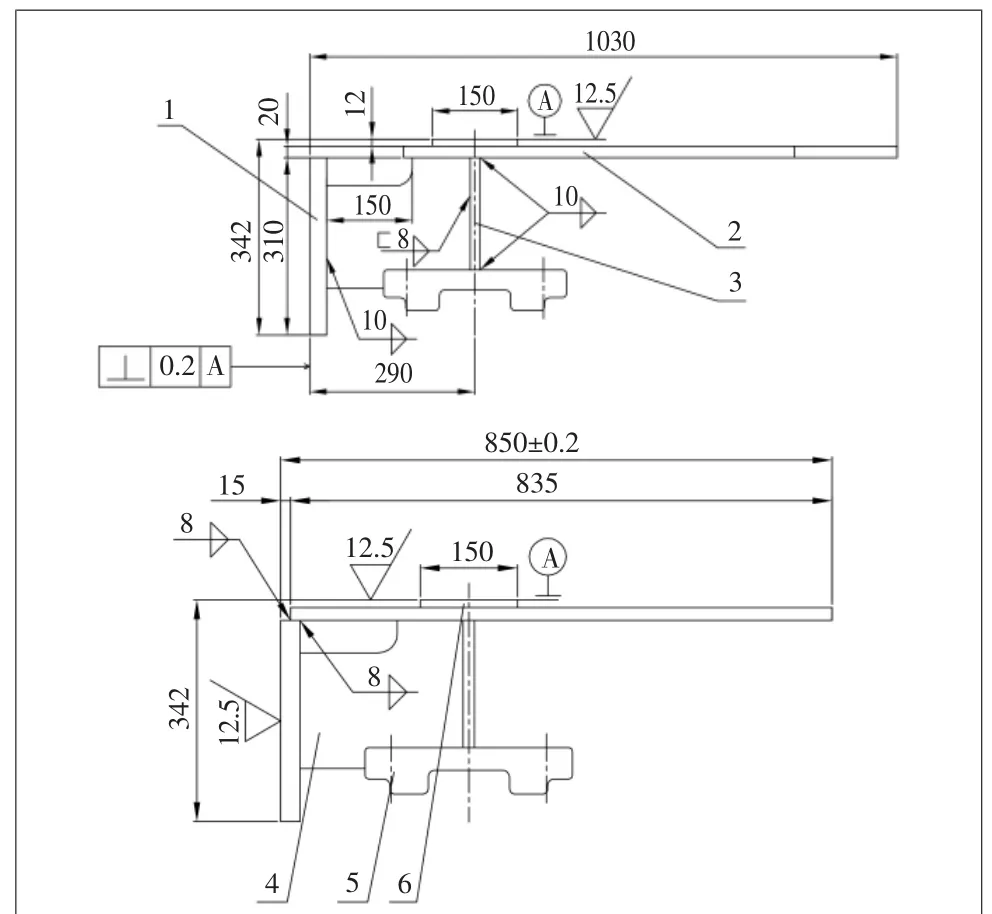

如图1所示,在机加工过程中重点控制上滑撬板3与侧面导向板1的垂直度在0.2mm以内。同时定子组π型钢件2在第一次粗机加工时要给精加工留足够的加工余量。在精加工功能件燕尾槽时要保证燕尾槽与直槽及6-φ22孔群之间的相互位置精度,同时还需保证燕尾槽底面至滑撬板顶面270.4±0.03mm尺寸。

2.2 道岔梁节段焊接后形位公差的控制

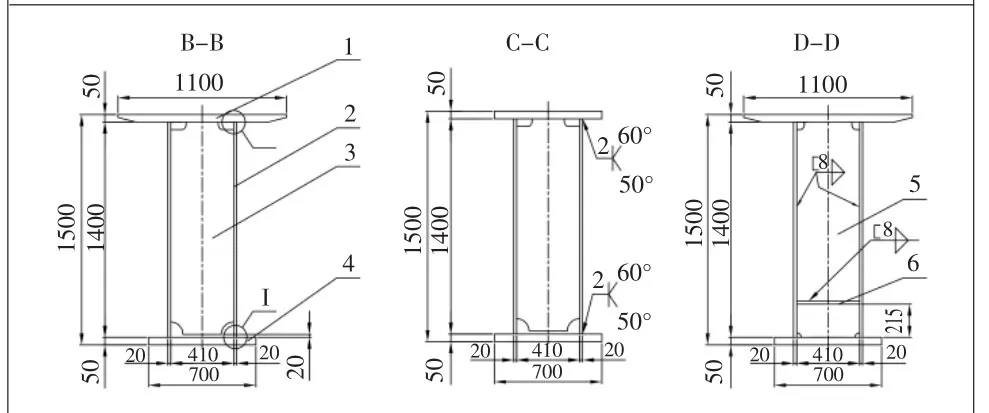

道岔梁节段各部断面形状尺寸如图3:道岔梁节段整体焊接后经火焰调直要保证上盖板1、下盖板4、腹板2的平面度、直线度、垂直度、扭曲等四项精度均≤1mm。我们在实际施工中,经过两次火焰调直后才达到了上述技术要求,为下一步焊接后整体精度的保证提供了可靠的基准。

图1 功能件断面图

图2 道岔梁节各部断面形状尺寸图

3 道岔梁与功能件及肋板进行焊接连接

3.1 整体道岔梁的断面图形尺寸及精度要求

如图3,道岔梁整体焊接后按设计要求最重要的控制尺寸是2800±1mm、2220±0.3mm及形位公差。筋板与道岔梁节段的焊接形式为熔透焊,坡口尺寸为8mm×9mm,焊肢高度8mm,且为一级焊缝,需全部进行超声波探伤。而功能件与筋板的焊接形式为角焊缝,焊肢高度10mm,焊接过程中变形大,尺寸公差及形位公差很难保证,因此如何解决焊接过程中所产生的变形问题至关重要。

3.2 解决方法

(1)首先预留焊接收缩量后在基准平台上进行精密布线,将自制L型工装固定于基准平台上,保证L型工装内侧面的直线度、平面度≤0.1mm。

(2)以B面为基准面(将上述工件倒置于基准平台上),利用纵、横向滑移机构保证梁段的划线基准与基准平台的定位基准相重合,以保证各相邻梁段的标高尺寸及相互位置精度。单面预留收缩量为1mm。

(3)按设计要求将26根功能件分别以B面和L型工装的内侧面为基准紧固在基准平台上,以满足垂直要求。

(4)配切肋板。利用自制配切、划线工装以功能件腹板与梁段腹板之间的距离为依据,对筋板进行划线作业,然后利用刨床进行配切机加工。

(5)码板焊接固定在梁段及肋板上,将配切好的筋板与主梁段进行定位焊接。利用码板控制筋板焊接后产生的变形、扭曲。然后进行立焊熔透焊焊接,焊接完毕全部进行超声波探伤检验,确认焊缝全部合格后转入下道工序作业。

(6)将功能件与筋板施焊在一起。将梁段与筋板焊接后产生的横向变形及收缩量全部置于预留的功能件与筋板的间隙间,这样就确保了最重要的控制尺寸2800±1mm。利用其它自制工装控制各部位的尺寸公差及形位公差。

(7)将分为三段制造的78m梁,每段之间用高强螺栓进行连接定位。利用自制样板工装对连接孔群进行精确定位后,进行连接作业,将三段梁栓接成一体。

(8)全部作业完成后,在78m全长上对道岔梁进行立体三维空间测量。对道岔梁中心线在全长上进行直线度测量,在全长上对两滑撬板进行平面度测量。在控制了上述两项精度指标后也同时控制了轨道梁在全长上的扭曲度。经过多次测量、精调,最后道岔梁中心的直线度小于2mm、两滑撬板进行平面度小于2.8mm,达到了设计要求。

4 结语

高速磁悬浮道岔的研制采用了集新工艺、新方法为一体的现代机械制造技术。在轨道梁这样大型机械产品的研制过程中对焊接变形及焊接变形后收缩量的控制积累了宝贵的经验。在定位、测量过程中采用了新的方法。利用基准平台和L型工装控制了功能件导向板与滑撬板的垂直度,控制了功能件燕尾槽底面和直槽底面与滑撬板的平行度。在全长上利用机加工手段与各种控制工装及精调相互配合控制轨道梁的形位公差。大型轨道梁研制成功,对提高我国机械制造业的加工制造水平和加快新产品开发具有十分重要的指导意义。?