中型客车变速操纵系统改进设计

2013-04-04段树平

段树平

(扬州亚星客车股份有限公司,江苏 扬州 225001)

中型客车变速操纵系统改进设计

段树平

(扬州亚星客车股份有限公司,江苏 扬州 225001)

针对公司中型客车操纵换档力比较重以及选档档位不清的问题,经过理论计算和测试分析,实施改进方案,并通过试验验证,效果较好。

中型客车;变速器;操纵;软轴;选换档

变速操纵是否轻便,驾驶员对此十分敏感,设计好变速操纵系统对客车是非常重要的[1]。前期公司客户反映,现中型客车远距离操纵换档比较重,选档档位不清。针对这些问题,公司对中型客车作了一次彻底的研究分析,制定了相应的整改措施。操纵换档系统由以下几个部分组成[2]:变速器[3]、选换档软轴总成、操纵杆和操纵器总成以及固定软轴的支架等由ZF资料提供。这些部件在操纵换档力中所占的比重分别为65%、10%、5%以及5%,其余的15%则跟现场装配有关。因公司中型客车基本装配哈齿CA6-85,所以以此变速器为实例,进行计算和改进。

1 软轴效率和阻力测量

软轴保护套与软轴之间的摩擦力以及软轴的转换效率在换档操纵力[4]中占有相当大的比重,如果软轴布置不合理,转变半径过小或转弯角度过大,都会严重影响软轴的换档效率。根据MORSE提供的资料,软轴的弯曲角度与负载效率[5]的关系如表1所示。

表1 软轴的弯曲角度与负载效率

需要注意的是,上面提到软轴的弯曲角度不是以其中弯曲最大值为基准,而是以软轴各处弯曲角度相加之后的值作为标准。例如,如果软轴一端的弯曲角度为45°;另一端的弯曲角度为60°,则软轴的弯曲角度值就应为105°,而不是60°。从表1中看到,当软轴的弯曲角度等于90°时,软轴的负载效率(换档效率)为83.33%。

上面是MORSE提供的数据,不能真正反应实际中软轴负载效率。因此,有必要对实际软轴进行测量,一是检测其是否满足标准规定;二是找到实际的软轴负载效率。

1)软轴效率测试方法[6]。选取一个重量适当的实物,先测量重物在地面上匀速滑行时的动摩擦力,记录该值;然后测量软轴内杆与软轴外套的摩擦力;最后再测量软轴与实物结合在一起时,拖动软轴一端的拉力。分三种情况进行测试,第一种是把软轴平直放在地面上;第二种是把软轴摆放成垂直形状,拐弯处的半径为100mm;第三种是把软轴绕成一圈,半径为1000mm。测试工具:弹簧秤,测量范围为0~100N,最小刻度单位为2N。

2)软轴效率计算。假设以软轴平直时的状态为标准,对软轴拐弯进行效率计算,根据测量数据,软轴成90°角时的效率为4/5.8=68.97%;软轴绕一圈时的效率为4/8=50%。

软轴在底盘上总会有不同程度的弯曲和拐点,角度一般不超过90°,同时,软轴是以管夹或线扣夹紧固定在底盘上。据此推测,一般情况下,软轴的阻力在6N左右,软轴的换档效率在70%~80%之间。这与MORSE的推荐值相差6%左右,在工程允许范围内,可以认为实际测量方法和结果都是有效的,因而,在后面的计算中可以使用这些测量数据。

2 换档力的理论计算

软轴是一根有较强刚度的绳子,因此,理论计算时可以把软轴两端的力看成是相等的。这样就简化了操纵杆力的计算模型。软轴中由于刚绳与外套存在摩擦力,由于摩擦力相对于操纵力要小很多,所以在计算过程中也可以先不考虑摩擦力。

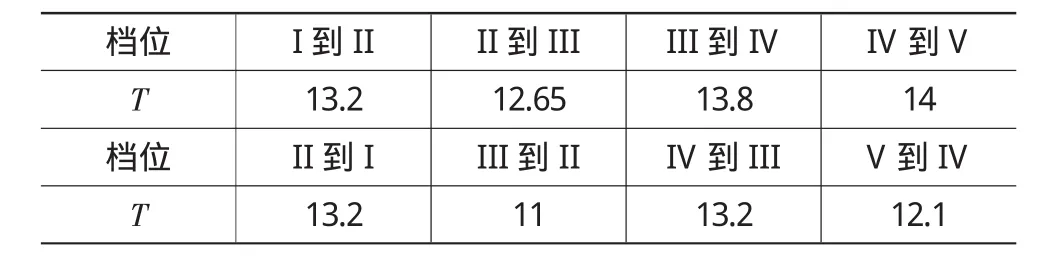

变速器的换档杆受力如图1所示。换档杆受到的拉力[7]F=T/L,其中T为变速器的输出力矩,L为力F到换档杆转动点处的力臂[7]。我公司的软轴都装在90mm的孔中,即L=90mm。哈齿提供的力矩T值如表2所示,不同档位之间的转换都对应一个力矩。为简化计算,力矩取一个偏大值T=13.5N·m,则F=T/L=13.5/0.09=150N。

当操纵杆在中间位置时,操纵杆处的受力分析如图2所示。当操纵杆位置变换时,F3与操纵杆的夹角角度也随之变化。现操纵器所设计的换档运动角度与换档臂角度[8]α 相等(α=10.3°)。

表2 变速器摇臂力矩值 T/N·m

从图3中得到F3=F2/cosα。根据软轴刚性原理,由图 1、图 3可得 F2=F'2/η1=F/η1cosα(公式中 F'2为换档臂转动所合成力;F为软轴端对换档臂拉力;η1为软轴的负载效率,可在 70%~80%之间,现取 η1=75%,α=10.3°)。因而F3=F/η1(cosα)2=206.6N。驾驶员施加于操纵手柄处的操纵力F1=F3×a/b。故F1=F3×a/(b×η2),公式中η2为操纵杆系的换档效率。通过对软轴的实际测量得到,软轴弯曲角一般不大于90°,取η2=95%。a、b的数据都已给出,则代入上式中。F1=154.95×0.105/(0.75×0.95×0.620)=36.83N。如果加上软轴中的摩擦力,这个值在44N左右。

如果F放在110mm处时,输出的力F′=T/L=13.5/0.11/(cos10.3)2=124.737 N,操纵手柄处的力 F5=124.737×0.105/(0.75×0.95×0.620×(cos10.3)2)=29.65N。如果加上软轴中的摩擦力,这个值在35N左右。

公司中型客车的软轴目前都是放在换档摇臂90 mm的孔中,通常软轴导向管不垂直于摇臂。如果把软轴导向管调整到110mm的孔中,并且要求导向管垂直于摇臂,F5比F1减少了6.82N,减少率为19.5%,调整效果非常明显。

虽然调整效果明显,但还要考虑有效性的问题,即调整后的操纵手柄能不能符合驾驶员的人机工程学。在行程计算中得出,在110mm处操纵手柄的行程分别为259.58mm和268.66mm,能够达到操纵手柄的行程规范要求[9]。

3 改装测试对比及驾驶员反映

现公司YBL6856H客车的软轴螺丝是放在换档摇臂的90mm的孔中,又因软轴长度大概偏长50mm,软轴前端的固定与操纵器端不在同一个平面内,而是偏约40mm。现对此车型改进情况如下:把软轴螺丝装在换档摇臂的110mm的孔中,并且把固定软轴的支架往下移一个孔位,以保证软轴导向管与换档摇臂在空档时尽量成垂直状态。同时,把软轴减少40mm,尽量避免软轴在车身上出现过多的弯曲过渡,在车身前端,软轴的布置与操纵平台处同一直线位置。调试完成后测量操纵手柄处改装前后的操纵换档力及行程,得到的结果见表3。

表3 改装前后操纵力及行程实测结果对比

从表3中看到,除III档操纵力的变化率与操纵手柄处行程的变化率大致相等之外,另两个档位的操纵手柄处的力的变化率都要大于操纵行程的变化率,特别是高速档处,变化率相差最大,几乎达到一倍的效果。理论上讲,操纵力的变化率与操纵行程的变化率应成正比。这里出现操纵力的变化率要远大于操纵行程的变化率的结果,可能跟软轴在底盘上的布置变动有关。从改进过程中知道,改装时不仅改变了换档臂孔的位置,同时,也改变了软轴在底盘上的布置,尽量使软轴的走向与操纵器后端面成一平面,这种变换必然提高了软轴的负载效率,使得操纵力的变化率等于操纵行程的变化率与软轴负载效率变化率之和。

改进之前,能明显感觉到换档到一定的位置时操纵手柄上有一种顿挫感;改装之后,这种顿挫感明显改善,特别是在低速档,几乎感觉不到阻力的存在,上下换档相当柔顺、平滑。

现场对YBL6856H改进后,驾驶员也反映客车操纵选档力适当,行程也不大,只是有的CA6-85变速器的选档档位不清,经常找不到档位。从空档位置拨到I、II档和倒档位置时不能自动返回到空档位置,最大的问题是从I、II档位置拨到倒档位置时,中间没有阻力上升的感觉,或中间没有顿挫感,不能让驾驶员感觉已经从I、II档位置拨到了倒档位置。由于以上原因,使驾驶员觉得经常找不到档位。

原因分析:这种型号的变速器[10]箱盖内没有回位弹簧,如果有回位弹簧,操纵杆就能从I、II档位置自动回位到空档位置,如果再在I、II档和倒档内部加装一根小弹簧,则当操纵杆从I、II档位置移动到倒档位置时,由于小弹簧的作用,就会再施加一个阻力给操纵手柄,这时驾驶员就能明显感觉到手柄从I-II档位置进入到倒档位置。经过与哈齿联系,最终哈齿确定在他们的变速器内加装一组弹簧。哈齿经过厂内试验,确定在变速器箱盖内加装两根弹簧,可以起到改善操纵选档的效果。后又经过在我公司现场的调试,组合几组方案进行试验后,最后采用两根一长一短、但同粗的弹簧后选档效果最好,如图3所示。变速器盖加装两根弹簧后基本上能解决哈齿六档箱选档不清的问题。

4 结 论

通过理论计算与分析,经过现场最终调试和验证,采用以下方案解决了公司YBL6856H客车操纵换档重和选档不清的问题:

1)改变换档软轴在换档摇臂上的安装孔位置,增大了操纵换档比,从而减小了操纵手柄处的换档力。

2)重新布置该车的换档软轴,使软轴的走向与操纵器在同一个平面内,尽量提高软轴的负载效率,减轻换档力。

3)协调变速器厂家,在变速器盖内部加装两根弹簧,有效地改善了操纵杆不回位的问题。

[1]李伯岳.客车变速操纵系统的设计[J].客车技术与研究,2005,27(1):24-26.

[2]陈家瑞.汽车构造(第3版)[M].北京:机械工业出版社,2011.

[3]李伯岳.客车变速器悬置开发与应用[J].客车技术与研究,2004,26(3):22-23.

[4]陈培哲,孙宝忠.基于人机工程学的客车变速操纵系统设计[J].客车技术与研究,2010,32(5):15-17.

[5]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[6]日本自动车技术会.汽车工程手册7:试验评价篇[K].中国汽车工程学会,译.北京:北京理工大学出版社,2010.12.

[7]余志生.汽车理论(第5版)[M]:北京.机械工业出版社,2010.

[8]徐辉,李高鹏,郭旭东.宇通ZK6118HG系列城市客车的技术特点 [J].客车技术与研究,2004,26(4)20-21.

[9]QC/T29063-1992,汽车机械式变速箱总成技术条件[S].

[10]张莉,朱波,王鼎龙,等.变速器齿轮冲击试验的加载方式研究 [J].客车技术与研究,2011,33(6)42-43.

修改稿日期:2012-11-04

Improvement Design of Medium Bus Gear-shift Operation System

Duan Shuping

(Yaxing Bus Co.,Ltd,Yangzhou 225001,China)

As for the problems of heavy for ceand unclear shift position of the company's medium busgear shift,the author makes the improvements chemeand takes the testing verification based on the theory calculation and examination analysis.The result saregood.

medium bus;transmission(gearbox);operation;flexibleshaft;shiftgear

U 463.212

B

1006-3331(2013)02-0031-03

段树平(1973-),男,工程师;主要从事客车底盘设计工作。