基于CAE技术的客车车身骨架结构分析及改进

2013-04-04沈光烈黄昶春韦志林

沈光烈,吴 磊,黄昶春,韦志林

(广西工学院汽车研究所,广西 柳州 545006)

基于CAE技术的客车车身骨架结构分析及改进

沈光烈,吴 磊,黄昶春,韦志林

(广西工学院汽车研究所,广西 柳州 545006)

对某全承载式大客车的车身骨架结构,运用Hyperworks软件进行静态仿真分析,从分析结果对该车身结构提出改进意见。

客车车身;骨架结构;CAE技术

客车车身骨架是由细长杆件焊接而成,结构比较复杂,对设计要求较高。在确保车体强度、刚度的前提下,进行车身结构优化,不仅可以节省材料、减轻自重,而且能提高整车的动力性、经济性,减少排放污染[1-2]。本文对桂林某客车公司的某款豪华全承载式49座的大客车车身骨架进行有限元分析,指出车身骨架设计的不合理之处,并提出改进意见。

1 有限元模型的建立

随着计算机性能的提高和CAE软件的升级,能够使用更精确的板壳单元代替原来的梁单元对客车车身骨架进行有限元计算。同时,为了在不影响计算准确性的前提下减小计算量,需要对模型进行简化和清理。

1)略去车身蒙皮[3];略去一些非承载件,如挡风窗玻璃、车门、座椅等,但是仍保留这些结构件的重力作用。

2)不考虑发动机组、燃油箱、空调机组等的几何模型,只简化为集中载荷添加到模型中对应位置。

3)对车顶及侧围部分的一些曲率较小的构件近似看作直梁处理。

4)对于车架部分某些多层结构件采用较厚材料属性的单层结构。

5)整个客车骨架结构存在大量的纵横梁交叉连接处,对于这些接头位置的焊接连接采用合并节点的形式进行处理。

6)不考虑焊接处材料特性的变化,认为焊缝处材料属性与母材属性相同[4]。

基于先进计算硬件设备的保障,全部采用板壳单元。最终得到的模型中有节点1074230个,单元1089908个。根据车辆的实际受力情况,确定分析工况,添加载荷与约束。

2 载荷与边界条件的处理

1)均布载荷的施加。均布载荷是指载荷作用在结构的一定面积或长度上,如乘客、行李箱重量。乘客重量是将乘客重量平均分配到座椅下前后横梁上,再除以横梁的面积,即为该横梁所受的均布载荷。

2)集中载荷的施加。在实际的车辆结构中,发动机、变速器、以及空调机组等部件由于重量较大,而且载荷的作用范围较小,因此,以集中载荷的形式施加比较合适。具体到有限元模型中,可以借助RBE3单元进行添加。

3)悬架系统的简化与处理。本文客车悬架是钢板弹簧结构,因此,每个连接处采取6自由度的弹簧单元对其进行模拟。每一个弹簧单元的上支点连接于板簧的吊耳位置。

3 车身结构强度与刚度的分析

影响车身结构强度和刚度的主要工况是静态弯曲工况和扭转工况[5]。本文对车身骨架结构的静态分析包括5种工况:水平弯曲工况;左、右前轮各上升200mm的扭转工况;左、右后轮各上升200mm的扭转工况[6]。

由于四个扭转工况得出结果比较相似,所以只取其中一个右前扭转工况和弯曲工况来分析。客车骨架使用的材料为Q345#钢,其屈服极限为345MPa,对称载荷的疲劳极限为264MPa。

3.1 强度分析

1)弯曲工况。弯曲工况为一般常见工况,车速较快。车身结构强度分析时,要考虑加上动载系数1.5和安全系数1.3,所以一般弯曲工况下的结构应力不超过130MPa[7-9]。本文车身结构应力超过130MPa的部位如图1所示。

2)扭转工况。扭转工况是出于周密性考虑进行的一些极限工况的模拟。这种工况下的结构应力低于屈服强度345MPa,认为是安全的。本文计算得到的最大应力值为309.6MPa,所以可以认为,该客车结构扭转工况能够满足设计要求。

3.2 刚度分析

由于刚度是反映结构抵抗变形大小的性能指标,因此,如果客车车身结构的刚度不能达到设计要求的话,将造成车体变形过大甚至开裂的问题。特别是门框、窗框等关键的大开口件部位,如果变形过大,将会出现挡风窗玻璃破碎、门锁变形、车门卡死及密封性不好等状况[10]。

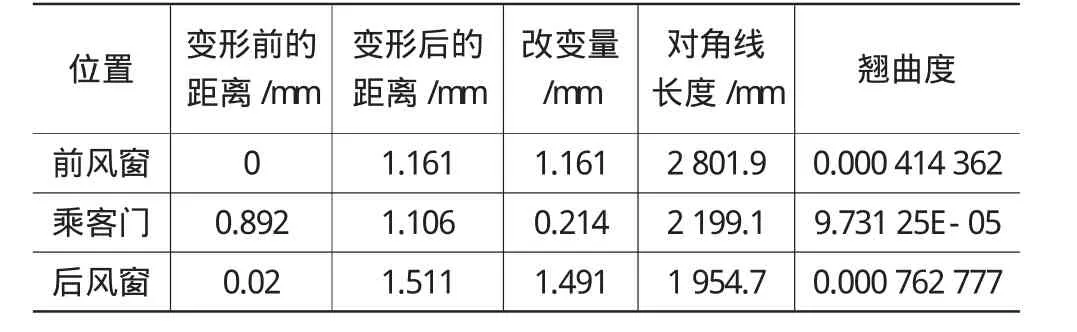

1)右前扭工况下车身结构大开口件对角线的变形情况如表1所示。

2)右前扭工况下车身结构大开口位置翘曲度的变化。根据翘曲度的定义[11],由大开口件四个角的坐标值在CDA软件中作出由这其中3个角确定的平面,然后测出第四个角到这个平面距离的翘曲度,见表2。

表1 右前扭转工况下大开口件变形

表2 右前扭转工况下大口件翘曲度

3)右前扭转工况下前后轴的扭转变形情况。通过对测量变形后前悬前吊耳和后悬后吊耳左右4个点的位置[12],计算出前后轴相对扭转角为0.0002333°/mm。

4)在右侧中部纵梁上根据部件安装情况取12个点,其中包括前轴和后轴两个点。按挠度的计算方法是在CAD软件中输入上述12个点的坐标,连接前轴和后轴的点,得到一条直线。测量其他10个点到这条直线的Z向投影距离。其分析结果如图2所示。

4 结构改进

1)改进方案。将顶棚闭形管结构由原来的1.5mm改为2mm。在后悬架上方纵梁外侧面加上封板,将后悬前吊耳处的纵梁由原来的2mm改为3mm。在后悬前吊耳处纵梁与立柱连接处加上闭口加强三角板。

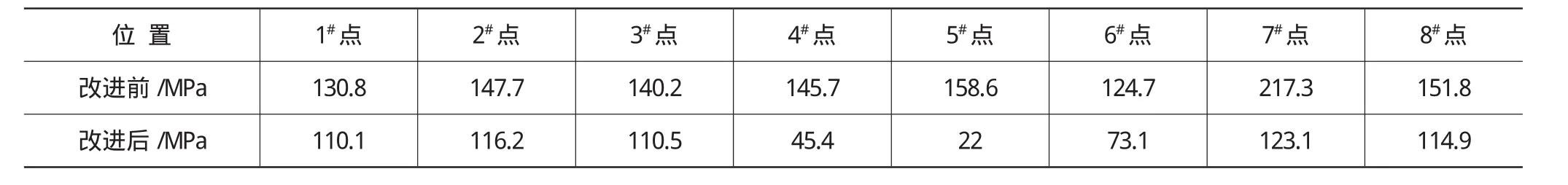

2)改进后效果。对弯曲工况应力超标的位置进行重新测量,前后对比见表3。

根据表3,新结构弯曲工况的应力水平基本上达到了小于130MPa的要求,且其扭转工况的最大应用为264.2MPa,小于屈服极限350MPa。所以此次结构改进有较好的效果。

表3 弯曲工况改进前后应力对比

5 结束语

通过对上述相关刚度数据的分析,可以发现该各车车身骨架结构即使是在右前扭转工况下,车身大开口处的变形情况仍旧在允许范围内,而且前后轴扭转变形情况和纵梁挠度变形情况均合理,因此,车身骨架结构刚度满足设计要求。而在强度方面发现存在高于规定应力值的薄弱区域,对其结构改进后有较好的效果。CAE技术对缩短汽车设计开发周期,降低开发成本具有重要意义。

[1]沈光烈,张富华.承载式大客车车身结构特点[J].广西大学学报:自然科学版,1989,(2)

[2]陈光,崔玲,高云凯.大客车车身结构多工况综合优化[J].山东大学学报,2009,(6)

[3]沈光烈,熊焕庭,甘连宏.大型空调客车车身结构分析计算[J].广西大学学报:自然科学版,1989,(2)

[4]栗广生.轻型客车车身结构骨架有限元分析及结构改进[D].柳州:广西工学院,2011.

[5]朱恩洲.微型货车车身结构疲劳裂纹的分析与改进设计[D].柳州:广西工学院,2011.

[6]尹辉俊,梁双翼,黄昶春,等.重型车车架的静动态分析[J].机械制造,2007,(45)

[7]沈光烈.GL662型客车车身结构计算分析[J].广西交通科技,1989,(1)

[8]吴长风.大客车车身架骨架结构强度分析[J].客车技术与研究,2010,32(5):18-19.

[9]沈光烈,林圣存.基于有限元法的大型客车模态分析与结构改进[J].公路与汽运,2012,(6)

[10]陈勇.微型客车白车身大开口变形有限元分析[J].公路与汽运,2009,(6):5-6.

[11]沈国文.印制板翘曲度的测量方法[J].电子工程师,1999,(3)

[12]沈光烈,甘连宏,熊焕庭.城市客车车身结构计算分析[J].广西大学学报:自然科学版,1988,(2)

修改稿日期:2012-11-05

Analysis and Improvement on Bus/Coach Body Frame Structure Based on CAE Technique

Shen Guanglie,Wu Lei,Huang Changchun,Wei Zhilin

(Guangxi University of Technology,Automotile Institute,Liuzhou 545006,China)

According to a fully integral bus / coach body frame structure, the authors use hyperworks software todevelop the static simulation and put forward the improving suggestions on the body structure based on the analysis results.

bus/coach body;frame structure;CAE technique

U 463.82

B

1006-3331(2013)02-0015-03

沈光烈(1944-),男,高级工程师;研究方向:车辆结构工程。