城市电动客车车身结构拓扑优化设计

2013-04-04邓仲卿吴发亮

邓仲卿,阳 林,李 琦,吴发亮

(广东工业大学 机电工程学院,广州 510006)

城市电动客车车身结构拓扑优化设计

邓仲卿,阳 林,李 琦,吴发亮

(广东工业大学 机电工程学院,广州 510006)

通过有限元法计算分析电动客车实际运行中在弯曲、扭转、紧急转弯和紧急制动等典型工况下的车身结构强度与刚度,并利用ANSYS-Workbench软件平台对车身骨架结构进行拓扑优化设计,有效地降低了车身重量。

电动客车车身;有限元法;拓扑优化

电动客车有零排放、零污染以及低噪声等诸多优点,但其整备质量大、续驶里程较短成为电动客车应用推广的技术难题[1-2]。减轻电动客车总质量对延长其续驶里程、提高比功率、改善动力性具有重要意义。

电动客车车身骨架是电动客车的承载部件,所占电动客车总质量百分比最大,对电动客车车身骨架轻量化是客车轻量化研究中的重点。本文通过建立车身有限元模型,分析不同工况下的车身刚度与强度,并采取拓扑结构优化设计方法,保持原车身材料不变,利用ANSYSWorkbench软件平台对车身骨架结构进行改进和优化。

1 有限元分析

1.1 有限元模型建立

某客车公司的6100EV型纯电动客车为10m长的城市客车,半承载式车身结构,车架通过连接角钢与左、右侧围骨架,前、后围焊接;采用动力电池取代发动机作为驱动能量且为分布式布置,顶置电动空调;建模时忽略蒙皮的影响;在车身骨架设计时,必须考虑到实际行驶过程中的最大载荷[3]。

得到的车身骨架(含车架)有限元模型单元数83038个,节点数229936个;单元尺寸采用软件默认形式,最小值达5.7816e-003mm。

1.2 行驶工况及结果分析

弯曲工况和满载扭转工况对客车车身骨架的强度大小有直接影响。除了分析满载弯曲工况和扭转工况外,还对紧急制动和紧急转弯工况进行静态分析[4]。

1.2.1 弯曲工况

载荷处理:客车满载时,作用于车身结构的载荷分别处理为结构自重、各装备重量、乘客及座椅的重量。约束处理:将车身骨架与悬挂之间的连接设置为弹性支撑,并对横向位移加以约束,以模拟车身骨架在水平道路直线行驶的情况。

由于大质量部件集中在车架后部,因此,车架后部变形普遍比车架中部、前部大,而较大值出现在驱动电机抽屉梁以后部分。车架后段的最大变形为1.6712mm,顶盖骨架的电空调支撑横梁处横梁跨度大,承受的载荷较大,最大变形为2.4553mm;其余部件变形较小,在1 mm以下。图1为车架后段应变局部图,最大应力出现在底架后桥主纵梁与后悬架相连接处,为97.833MPa。

1.2.2 扭转工况

实践证明,车身遭受最剧烈的扭转工况,一般都是在客车低速通过崎岖不平路面时发生的[5]。由于此种扭转工况下的动载在时间上变化得很缓慢,因此,可近似地看作是静态载荷[6]。

扭转工况是城市客车行驶中遇到的最为严重的工况之一。以左轮悬空分析,另三轮受悬架约束,此时车身后段扭曲变形严重,且向左侧扭转。

载荷处理:同车身弯曲工况。约束处理:左后轮悬空时,解除左后轮支撑的约束,其余保持固定约束状态。图2为左后轮悬空扭转应力图,应力较大值出现在固定约束一侧,为159.88MPa。

图3表示扭转工况下,大应力部位集中在车架上,最大值为134.04MPa。

1.2.3 紧急制动工况

紧急制动工况计算主要考虑当客车以最大减速度为0.8 g时,地面制动力对车身骨架的影响。

载荷处理:用附加等效载荷的形式加到车身对应的结点上。约束处理:同弯曲工况。紧急制动工况下,车架应力最大值为95.926MPa,应变最大值为1.6063mm。

1.2.4 紧急转弯工况

急转弯工况计算主要考虑当客车以最大转向加速度为0.4 g急转弯时,惯性力对车身的影响。

载荷处理:无纵向方向的制动减速度,向心加速度0.4 g。约束处理:约束前后悬架与车架相连的位置处,总体上约束6个方向的自由度。紧急(左)转弯工况下,车架最大应力为97.057MPa,最大形变量为1.69mm。

1.3 结果分析

1)强度分析。车身骨架尾部产生的应力普遍较前段大。在弯曲、制动与转弯工况,车身骨架的最大应力值变化不大,且最大应力值产生的部位大体不变,转弯时为最大值。在扭转工况时,由于受扭转力矩的作用,最大应力值迅速升高,此时在车架与左侧骨架的连接处达到最大值,但是均小于车架材料09SiVL的许用应力值165MPa。

2)刚度分析。车身骨架在弯曲、紧急制动和紧急转弯工况下,最大变形量相差不大,且最大变形位置都保持在顶盖骨架的电空调支撑横梁处。在当车身骨架发生扭转时,整个车身的扭曲变形最为恶劣。各处变形量都有相应的增大,多集中在车身骨架中段,最大变形量也转移到左侧骨架,但是最大变形量也不超过3mm。可见车身骨架在各种工况下具有较高的刚度。

2 拓扑优化和结果分析

2.1 拓扑优化介绍

拓扑优化以材料分布为优化对象,通过拓扑优化,可以在均匀分布材料的设计空间中找到最佳的分布方案,是结构优化最具发展前景的一个方面[7]。

采用渐进结构优化法,将整个结构上的质量函数作为优化参数;将无效或低效的材料一步步去掉,使得结构逐渐趋于优化[8]。优化过程中,所选择的优化指标是车身骨架的总质量,优化目标是在满足所给定的约束条件下,使所选择的优化指标最小[9]。

2.2 拓扑优化过程及结果

根据拓扑优化理论,重新对客车车身建模。图4-图6分别为顶盖骨架、前围和车架优化前后对比图。

目标去除率设为20%,原车身结构保留80%,对车身进行拓扑优化计算。图7为车身骨架优化后结果;图8为车架优化后结果。优化结果分别显示:车身骨架可去除部分主要分布区域在车身骨架前部、尾部以及顶部,车架可去除部分主要分布区域在车架前部、尾部以及中部。

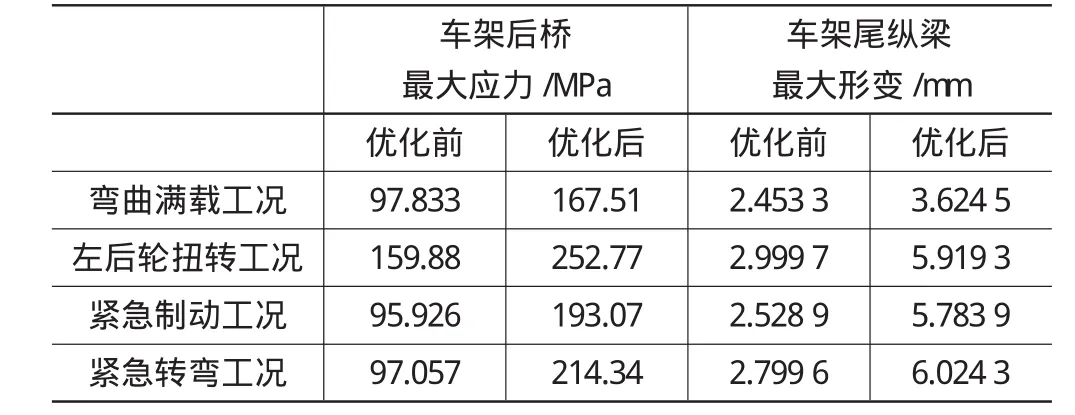

重新对车身骨架(含车架)进行强度与刚度的校核,分别比较车架后桥处在优化前后最大应变力和车架尾纵梁优化前后最大变形量。其结果如表1所示。

表1 拓扑优化前后应力、应变表

由表1可知,在进行拓扑优化之后,前述工况下的最大应力和最大变形都比优化前有较大的增大,主要是因为优化后车身骨架尾部电器设备支架的厚度根据拓扑优化的结果进行减少处理,尤其是动力电池支架的厚度。由此,最大应变从车身顶盖骨架处转移到车架尾部纵梁,从而导致车架尾部变形量普遍增大。

根据原来设计,车架普遍采用汽车专用大梁结构钢09SiVL,即使是扭转工况产生的最大应力252.77MPa,也与其屈服强度330MPa尚有较大余量。因此,从强度来看,轻量化之后的车身骨架(含车架)在其载荷范围内是安全的,而材料强度的利用率较优化前有了较大的提高,同时车架总质量由2140.7 kg下降至2018 kg,减重幅度达到5.7%。

3 结束语

1)对车身骨架进行拓扑优化,在其强度、刚度允许的情况下,使得结构更加合理,材料利用率更高,车身骨架总质量由2140.7 kg下降至2018 kg,减重122 kg。

2)采用拓扑优化方法减重幅度有限,且对空间离散构件的拓扑优化计算误差较大,选择的材料去留难度较大,有待进一步优化改进。

3)铝合金作为新型材料[10]应用在车身骨架上,辅以拓扑结构优化设计,轻量化效果有待研究。

[1]汪洋.国外客车技术与我国城市客车的发展趋势[J].客车技术与研究,2005,27(6):4-6.

[2]胡程.我国电动汽车推广策略研究[J].经济论坛,2012,499(2):125.

[3]曹文钢,李辉,陈维,等.客车车身强度与刚度的有限元分析[J].农业机械学报,2007,(3):40-43.

[4]GB/T 13043-91,汽车产品定理可靠性行驶试验规程 [S].北京:中国标准出版社,1991.

[5]黄天泽.大客车车身[M].长沙:湖南大学出版社,1998.

[6]孟庆功,徐宝云,黄华,等.低地板城市电动客车车架结构有限元分析及其轻量化设计[J].机械研究与运用,2004,17(1):142-143.

[7]Bennet.J.A.Topological Structural Analysis,Computers and Structural,1980,12:273-280.

[8]何益斌,李艳,黄频.厚板转换结构拓扑优化设计[J].湖南大学学报,2011,38(3):2-5.

[9]赵永辉.大客车车身骨架结构拓扑优化设计[D].湖北:武汉理工大学,2008.

[10]王波,范宗武,林伟.电动客车轻量化探讨[J].客车技术与研究,2012,34(2):17-18.

修改稿日期:2013-01-29

Topology Optimization Design of Electric BusBody Structure

Deng Zhongqing,Yang Lin,LiQi,Wu Faliang

(College of Electromechanical Engineering,Guang dong University of Technology,Guangzhou 510006,China)

Basing on the finite element method,the structural strength and rigidity of an electric bus are computed and analyzed when working at four cycles:bending,torsion,emergency turning and emergency braking.Furthermore,by using ANSYS-Workbench software platform,the body frame design of topology optimization is reached to the result of reducing the gross body mass.

electric busbody;fimite element method;topology optimization

U 463.82

A

1006-3331(2013)02-0007-03

邓仲卿(1989-),男,硕士研究生;研究方向:电动汽车关键技术。