承载式城市客车车身骨架结构模块化设计

2013-04-04代国玉

代国玉,李 志

(金龙联合汽车工业(苏州)有限公司,江苏 苏州 215026)

承载式城市客车车身骨架结构模块化设计

代国玉,李 志

(金龙联合汽车工业(苏州)有限公司,江苏 苏州 215026)

简要介绍承载式车身骨架结构特点及车身骨架设计的模块化,为城市客车全承载车身设计提供一种设计思路。

城市客车;车身骨架;承载式车身;模块化设计

随着国家对客车安全标准要求逐步提高,全承载式车身制造技术以其安全、节能、稳定,适应多品种、小批量生产的特点越来越受到重视。本文简要介绍全承载式车身特点,阐述城市客车全承载车身结构模块化设计思路。

1 全承载式车身特点

全承载车身结构是底架和车身的前后围、左右侧围及顶盖构成的一个整体框架,通过各个结点使整车框架前后上下左右相接,形成封闭的力环结构(常在悬架或动力悬置区域局部强化)。由于车轮开口处不能形成封闭,需用轮罩骨架和侧围骨架特别加强,因此,轮罩骨架也是重要的承载部件。由于全承载车身底架是无车架的承载式车身结构,根据大客车车身上部与下部受力程度之不同,又可以将承载式大客车车身结构分为基础承载式和整体承载式两种车身结构。国内通称的全承载车身结构即指这两种车身结构[1-3]。

1.1 基础承载式结构

此种结构型式是将车身侧围腰线以下部分(包括窗台梁以下到地板的侧壁骨架和底部结构)设计成车身的主要承载件,车顶则考虑为部分承载件。这种结构的底架不是传统的冲压成型铆接车架式结构,而是由矩形钢管构成的格栅式结构,故可充分利用车身地板下面的空间来作为行李舱。但因底部结构的截面高度较大,导致车身地板离地距离过高,因此,这类型式的车身只宜用于长途客车或旅游客车。该型式的车身具有较大的抗弯曲和抗扭转的刚度,质量轻,汽车质心低,高速行驶稳定性较好,但由于道路负载会通过悬架装置直接传给车身本体,因此,噪声和振动衰减要求很高[4-5]。基础承载式车身结构如图1所示。

1.2 整体承载式结构

此种结构型式是整个车身都参与承载,在承受载荷时“牵一发而动全身”,其本身就可以根据自然法则,自动调节,以强济弱,使整个车身壳体达到稳定平衡状态。此类结构多用于城市客车,如低入口、低地板城市客车[6-8]。整体承载式车身结构如图2所示。

1.3 典型产品结构

国外较为典型的承载式产品有:奔驰公司的CITARO、MAN LION'SCITY,VOLVO公司的VOLVO 7700产品、SCANIAOMNICITY等。其承载式车身结构依据其独立拥有的底盘部件(前、后桥)资源、车身模块尺寸有所不同,如表1所示。

从对比来看,BENZ、MAN、NEOPLAN承载式车身结构基本相同,其车身参与承载的能量比可达到70%以上;但VOLVO、SCANIA车身结构因其底盘结构的特殊性,相对而言,车身参与承载的能量较低,一般为35%~50%。

1.4 竞争力分析

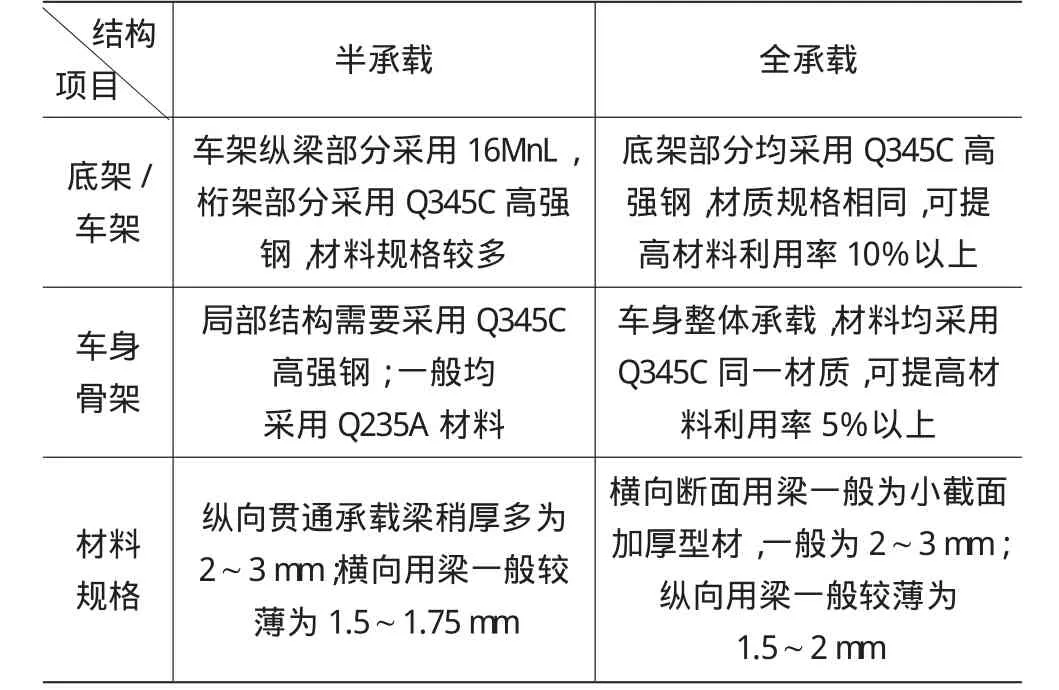

1)材料利用率对比见表2。

表2 材料利用率对比

2)全承载客车与半承载客车相比[8]:节能5%~8%。由于某应力设计,达到既降低材耗、减轻自重,又实现节能目的。被动安全性提高,全承载车身结构整体抗扭曲强度可提高3~6倍,能有效提高整车抗侧翻能力,同时能提高整车的碰撞安全性。整车舒适性提高,整车强度提高,改善和提升了整车舒适性。空间利用率提高,相对城市客车在相同地板高度条件下,可提高整车的通过性,更适应于低地板结构设计,提高车辆设计人性化。模块化设计应用提高,相对固定的结构与功能模块设计应用可满足不同客户的个性化需求,更适应市场需要。制造精度要求高,半承载车身与车架连接扣合时,采用工艺连接件,其连接外横梁尺寸可控偏差可达10mm左右;全承载车身与底架连接合装时,采用无隙焊合工艺,其连接处梁尺寸可控偏差需达B0-2。

2 承载式城市客车车身结构模块化设计

2.1 模块化设计思路

通过分析对比BENZ、NEOPLAN及SCANIA承载式车身结构特点,结合车身及底盘模块化设计的需要,承载式城市客车车身结构模块化设计思路有两种:

1)采用底盘模块+承载式车身的技术路线,采用全桁架空间构架结构,以横断面为承载主要区域,结合闭环设计,将整车分为4~5个基础模块。

2)采用底盘模块+桁架方案,底盘车架模块可以作为底架的一部分与车身焊接为一体后装底盘零部件,也可以采用车身通过连接件和底盘模块焊接,具体结合全承载工艺特点确定方案。

两种方案的对比见表3。

表3 两种方案的对比

2.2 产品模块化设计

全承载型式车身结构,基本以横断面为基础承载结构,纵向多为连接结构构件,故在设计时可以此为基础形成产品的基础模块,通过纵向连接构件尺寸的变化而形成系列化、平台化产品。根据结构及功能需要,一般都将承载式车身分为五个模块:前乘客门踏步和驾驶区域模块、前悬架装配模块、中部模块、后悬架装配模块及动力总成装配模块[9-11]。整车模块划分如图3所示。

1)前悬架及前踏步、驾驶区域模块。主要为满足标准要求的乘客门出口尺寸及驾驶员操作空间布置要求,一般在设计时同一系列或平台产品均可保持一致,不受其他底盘部件资源影响,其布置时多体现在前悬设计尺寸的一致性。前部模块如图4所示。

2)中部模块。主要为满足车身功能(车身附件、座椅布置等)结构要求,根据不同总体尺寸(轴距)而变化,一般相邻横断面间距尺寸为800~1500mm。中部模块如图5所示。

3)后悬架装配模块。主要为满足悬架装配要求的结构模块,同一系列,相同悬架结构的装配其设计尺寸保持一致,但不同悬架结构或形式将影响到该模块的较大变化,如空气悬架与钢板弹簧悬架等。该模块的不同主要是依赖于各自品牌所独立拥有的底盘部件资源的不同。如NEOPLAN公司的后桥与ZF公司的后桥及悬架,特别是采用双后桥结构时,第二轴与第三轴轴间距各自有所不同等。比较典型的结构为采用相对独立的零部件资源如ZF悬架的结构,基本一致。后桥模块如图6所示。

4)动力总成装配模块。主要为满足动力总成装配要求的结构模块,同一系列,相同结构的动力总成其装配设计尺寸保持一致。一般设计时,同一系列或平台产品均可保持一致,不受其他底盘部件资源影响,其布置时多体现在后悬设计尺寸的一致性。但不同结构(纵置与横置)或(立式与卧式)形式的动力总成将影响到该模块的较大变化。典型结构为纵置、立式动力总成基本一致。

3 结束语

全承载车身结构具有结构坚固,承载能力强;在保证安全的前提下,减轻整车重量,降低油耗;简化构件的成型过程,提高材料利用率;整车重心低,高速稳定性好;加工不需要大型冲压设备,便于产品改型,容易实现多品种系列化生产;牢固车身在撞击时撑起乘客的生存空间,降低伤亡率等优点而逐渐得到广泛应用。我公司按照承载式车身模块化设计方法已成功开发出全承载系列城市客车车型,并小批量生产,取得很好的经济效益。

[1]洪洋,徐志汉.全承载式车身结构浅析[J].客车技术,2005,(5):12-14.

[2]姚成,朱铭.全承载式客车车身结构设计[J].客车技术与研究,2008,30(2):12-16.

[3]刘建平.客车全承载车身技术[J].汽车及零部件,2005,(8)

[4]黄天泽,黄金陵.汽车车身结构与设计[J].北京:机械工业出版社,1999.

[5]《汽车工程手册》编辑委员会.汽车工程手册:设计篇[K].北京:人民交通出版社,2001.

[6]余志生.汽车理论(第5版)[M].北京:机械工业出版社,2010.

[7]王望予.汽车设计(第3版)[M].北京:机械工业出版社,2004.

[8]陈文弟.客车制造工艺技术[M].北京:人民交通出版社,2002.10.

[9]汪乾.全承载式车身成为客车发展趋势 [N].中国汽车报,2011-03-23.

[10]李阳.客车车身轻量化技术探讨[J].客车技术与研究,2009,31(1):23-25.

[11]龙江启,兰凤崇,陈吉清.车身轻量化与钢铝一体化结构新技术的研究进展[J].机械工程学报,2008,(6):27-35.

修改稿日期:2013-02-01

Modularization Design of Self-supporting Body Frame Structure

DaiGuoyu,LiZhi

(Kinglong United Automotive Industry(Suzhou)Co.,Ltd,Suzhou 215026,China)

The authors briefly introduce self-supporting body frame structure features and body frame design modularization,in order to supplya thought for busself-supporting body framedesign.

city bus;body frame;self-supporting body;modularization design

U 463.82

A

1006-3331(2013)02-0010-03

代国玉(1973-),男,工程师;从事车身总布置及车身结构设计工作。