降低盐水中硫酸根浓度的技术改造

2013-03-31李新民王小敏

李新民,王小敏

(中国平煤神马集团开封东大化工有限公司,河南 开封 475003)

开封东大化工公司原有18万t/a烧碱生产装置。为提高进槽盐水质量,减少硫酸根对离子膜的污染,对盐水中硫酸根浓度升高的原因进行了分析并实施了改造措施。

1 盐水中硫酸根浓度升高的主要原因

为节约能源,清洁生产,离子膜烧碱生产采用闭路循环,即由化盐工段提供一次精制盐水,经树脂塔螯合树脂二次精制合格的盐水进入电解槽进行电解,出槽淡盐水经脱除游离氯后返回化盐工段重新利用。因原盐中含有硫酸根,化盐工段每生产1 m3盐水会由原盐带入约3 kg硫酸根,且老电解返回淡盐水脱氯加亚硫酸钠后生成硫酸根,由返回淡盐水带入的硫酸根约0.22 kg/m3。8月4日隔膜系统停车后,原本由隔膜烧碱带出系统的硫酸盐,迅速在系统内聚集,因老化盐工段没有除硫酸根装置,一次盐水中的硫酸根开始逐渐升高,8月5日至9月20日,返回盐水中硫酸根含量为2.4 g/L,已达11.05 g/L;精制盐水中硫酸根含量2.16 g/L升至10.45 g/L。

2 降低硫酸根含量的方法及效果

(1)采用优质原盐。受采购成本制约,采用优质原盐不易实现。

(2)降低真空脱氯后淡盐水游离氯含量,即向电解槽系统加酸,减少返回淡盐水中游离氯含量,降低亚硫酸钠的投加量,以降低硫酸根的含量。

(3)膜法脱硝,需投资630万元上新装置,且周期太长,无法解决目前生产面临的难题。

(4)盐水中加入氯化钡溶液,利用钡离子与硫酸根离子反应,生成硫酸钡沉淀除去硫酸根。

经过论证,第四种方法比较可行。返回淡盐水管道及加氯化钡装置改造完成后,9月中下旬,东道尔排出大部分饱和盐水,9月20日,开始接收老电解工段返回淡盐水,投加氯化钡溶液。

随着工艺改变,运行中出现了新的问题,由于盐水的pH值为10~11,东道尔加入氯化钡后在碱性条件下,氢氧根会与钡离子发生反应生成氢氧化钡,其与硫酸钡相比更难于沉降,所以,不但除硫酸根效果不理想,且带入系统的钡离子会增加,9月30日,返回盐水中硫酸根含量达12.02 g/L,精盐水中硫酸根量达10.33 g/L。

3 实施新方案及其效果

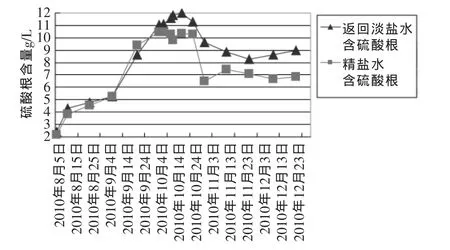

经分析论证,决定分流部分返回淡盐水到中和工段,利用该工段原有供隔膜烧碱使用的盐水加酸调节pH值的折流槽、地池和地池泵等,将pH值控制在7.0~8.0的合格淡盐水送往东道尔澄清桶,再加入氯化钡溶液除硫酸根。9月30日完成管道安装,10月1日正式投入使用,改造后,除硫酸根效果很明显,数据见表1、趋势图见图1。

表1 盐水中硫酸根脱除效果数据

图1 盐水中硫酸根含量趋势图

4 出现的新问题及解决办法

4.1 新问题

(1)因没有在线检测,pH值不易稳定控制,若pH值太低会造成设备腐蚀,太高影响除硫酸根效果。

(2)工艺改造后,仅用西道尔为5万t/a电解供应盐水,生产能力不足,一次精制盐水钙镁含量经常超标,造成老电解工段A/B 2个碳素管过滤器频繁反洗,运行周期由原来的48 h,降低到12 h,再降低到4 h,不但造成树脂塔运行周期缩短,4台电解槽槽电压持续升高,各项物料消耗升高,且因频繁的反洗造成过滤盐水的大量使用,使能力不足的老化盐系统更加难以维持,开始恶性循环。

4.2 解决办法

(1)在中和加酸调节pH值后的折流槽出口,安装pH值在线检测计,及时发现问题及时调节,确保盐水pH值稳定。

(2)降低老化盐工段盐水生产量,不足的盐水暂时由新化盐工段补充供应,确保一次盐水质量合格,生产稳定运行。

5 经济效益估算及遗留问题

5.1 经济效益估算

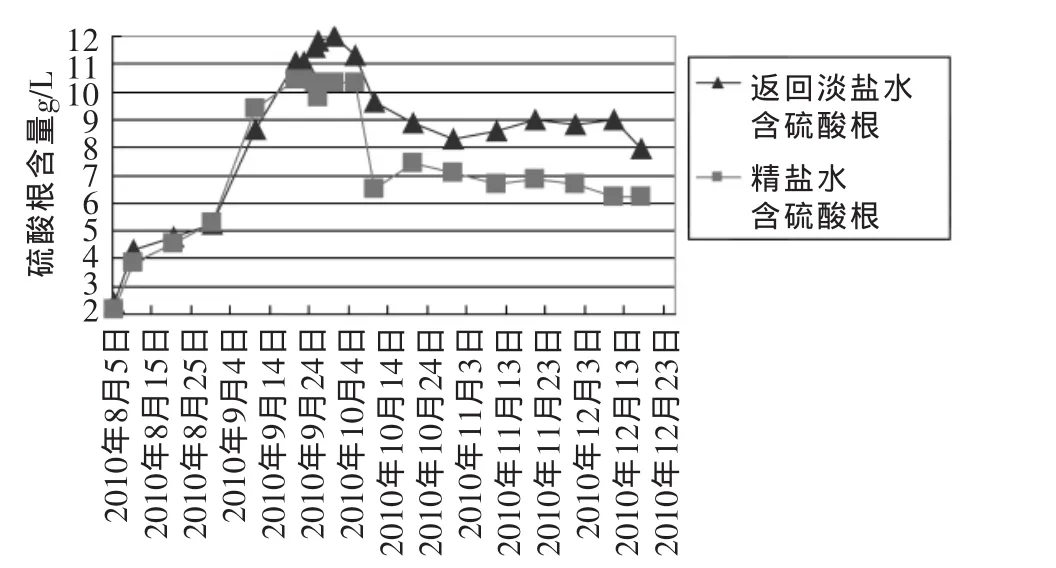

(1)精盐水中硫酸根已从10月初的10.3 g/L降低至6.3 g/L,并保持稳定运行八十多天。具体运行指标见趋势图2。

图2 盐水中硫酸根含量趋势图

(2)老电解工段碳素管过滤器运行周期已延长至72 h反洗1次,每减少一次反洗,可以节约纯水。

(3)A槽电压趋势已趋于稳定状态,见图3。

图3 A槽标准电压趋势

(4)改造所用设备均为旧设备及管道再利用,节约500 m3澄清桶1台、氯化钡溶液配制槽1台、氯化钡溶液高位槽1台、盐酸高位槽1台、折流槽1台及离心泵2台,合计节约费用约77万元。

5.2 遗留问题

(1)因电流不稳定,造成进/出槽盐水流量不稳定,直接造成脱氯系统生产难以控制。返回淡盐水pH值极不稳定,使脱氯后盐水中含游离氯,腐蚀碳钢管道和设备,影响设备的使用寿命;返回淡盐水pH值不稳定,造成化盐工段pH值难以调节,直接影响除硫酸根效果,需解决电流稳定问题。

(2)老化盐工段多为碳钢管道和设备,精盐水中铁离子含量较高,也是影响老电解槽电压升高的另一个因素。