消光PVC树脂在70m3聚合釜系统上的研发及工业化试验

2013-01-29孙熊杰

孙熊杰

(杭州电化集团有限公司,浙江 杭州311228)

近年来,PVC 树脂的发展趋势由通用化向高性能化、专业化及工程化发展。 在包装、电缆、建材、车辆、家具、服装等领域的高档制品,特别是压延膜片制品,表面要求低光泽度且具有消光效果,而丙烯酸酯涂敷、 压花加工大量使用填充剂等传统加工方法无法完全满足制品的消光要求。 消光聚氯乙烯专用树脂具有不损害加工性能, 采用常规加工方法即可得到消光制品的特点。 国内的塑料加工企业在生产高档消光制品时,普遍采用消光聚氯乙烯专用树脂。这在促使国内厂家对材料改性降低表面光泽度以获得消光制品的同时, 也推动了消光聚氯乙烯专用树脂的发展。

目前,国内PVC 树脂行业出现了严重的产能过剩现象, 导致全行业开工率不高和恶性竞争更加激烈,产品价格(特别是通用型PVC 树脂)进一步走低,盈利减少,不少企业出现了亏损或停产等情况。杭州电化公司为了适应激烈的市场竞争, 在70 m3聚合釜系统中开发生产了PX 系列牌号的消光聚氯乙烯树脂。

1 消光树脂的研究

1.1 消光原理

塑料制品表面消光的机理是利用物理或化学方法,使制品表面形成极微小的凹凸或极微细的皱纹,这些凹凸或皱纹对光线会产生漫反射和散射作用,从而降低了制品表面的光泽度。

消光树脂一般采用物理或化学交联的方法获得,物理交联获得的消光效果稳定性较差;而化学交联的稳定性则好得多。 PVC 化学交联的方法主要有:降解交联、光化学或辐射交联和交联剂交联等。PVC 树脂生产企业一般选择添加交联剂法生产消光PVC 树脂。

20 世纪60 年代, 日本的研究者发现氯乙烯与马来酸二烯丙酯、富马酸二烯丙酯、邻苯二酸二烯丙酯等二烯丙酯类单体共聚时,生成分支结构或不溶于溶剂的交联结构, 其制品与氯乙烯均聚物相比,在某种程度上具有良好的消光性。 美国古德里奇公司在研制消光的硬质热塑性组合物时,发现聚合物粘弹性的不同能在制品表面上产生细粒糙度而消光。 这些研究表明,在聚合过程中加入交联剂使聚合产物中含有一定的微凝胶,使树脂中存在着不同粘弹性的微观结构,从而大大降低制品表面光泽度[1]。

浙江大学通过研究发现,消光PVC 树脂在加工过程中, 凝胶结构在连续相中发生变形、 旋转和取向,并随着温度的降低,物料由黏流态转变为高弹态和玻璃态。由于凝胶与溶胶在结构上的区别,在转变过程中, 凝胶结构的松弛及粘弹性与溶胶连续相存在很大区别,从而使制品表面产生微小的凹凸起伏,故而产生了消光性[2]。 消光聚氯乙烯树脂应用于加工领域,可获得表面具有较低光泽度效果的制品。

1.2 消光树脂的合成

消光聚氯乙烯树脂是一种化学微交联结构共聚物, 是在氯乙烯单体悬浮聚合体系中加入含有双烯或多烯结构的第二单体与之共聚,得到以PVC 为基链的含有部分四氢呋喃(THF)不溶物(凝胶)的聚合物。 采用这种部分发生交联反应的聚氯乙烯树脂进行后加工制造,由于微凝胶的作用,凝胶和溶胶组分的粘弹性不同,会在制品表面形成微小的凹凸,当光线照射到制品表面时,发生漫反射,降低了表面的镜面反射, 从而使制品表面在加工后表现出特有的消光性能。

根据消光PVC 树脂的生产原理,开发生产消光PVC 树脂技术的关键是交联剂的种类、用量和加料方式等。 其对消光PVC 树脂的凝胶结构、含量及大小分布的影响, 将直接决定消光树脂在后加工过程中的消光效果。

1.2.1 交联剂种类

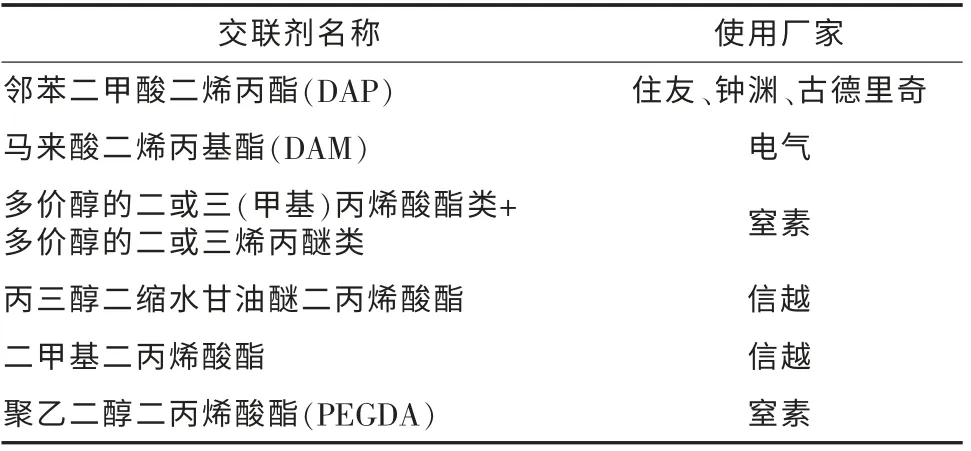

交联剂是指分子内具有2 个或2 个以上反应活性官能团的单体或聚合物, 不同品种的交联剂具有不同的结构和反应活性, 对聚合物的结构和性能有较大的影响。美国及日本部分PVC 生产厂家采用专用的交联剂生产消光树脂,常用的交联剂见表1。

生产消光树脂时,可采用1 种交联剂进行生产,也可采用2 种或2 种以上交联剂复合使用。 部分厂家也有利用多官能性单体的聚合物或将它们与含有部分凝胶的高分子消光剂合用来制备消光聚氯乙烯树脂。 1985 年,日本电气化学公司提出用邻苯二甲酸二烯丙酯预聚体作为交联剂,进行接枝共聚,制成的聚氯乙烯树脂的制成品具有良好的消光性能。1991-l992 年, 日本信越公司提出了应用含有一定凝胶含量的高分子消光剂及交联剂与高分子消光剂合用制造消光树脂[1]。

表1 制备消光树脂常用的交联剂

1.2.2 交联剂用量

随着交联剂用量增加,制品的消光能力越好,但当交联剂用量增大到一定程度时, 消光性能的增长很小而树脂成型加工性能恶化, 加工后得到的制品消光不均;若交联剂的用量太少,则又不能使制品获得足够的消光效果。交联剂用量作为关键技术之一,各PVC 生产厂家保密,一般需试验确定。

1.2.3 交联剂加料方式

交联剂的加料方式主要有一次性、 分批或连续加入等, 一次性加料为进料时与水和单体一起加入聚合釜内。无论哪种方式,均需保证交联剂在氯乙烯单体中分散均匀,否则,易造成消光树脂质量不匀、鱼眼多等缺陷。

根据试验情况及原料成本, 浙江电化集团选择了DAP 作为交联剂。为保证交联剂与氯乙烯单体充分混合,选择了加入方式。这样,可简化操作,且生产装置无需进行任何工艺改动,投资较低。

1.2.4 消光效果的表征

凝胶含量是表征消光树脂效果性能的最主要的指标。

研究发现,消光PVC 树脂中的凝胶含量均应达到一定的值,才能使制品具有一定的消光效果,据报道该数值一般为3%~25%。凝胶含量太低,则消光效果不好;凝胶含量太高,则加工性能恶化[1]。

综上所述,生产高品质消光PVC 树脂的关键是选用合适的交联剂及其用量, 采取适宜的交联剂加料方式,在适当的温度下聚合,获得含有合适的凝胶含量和结构的消光树脂。

1.2.5 国内外生产情况

消光聚氯乙烯树脂是20 世纪末PVC 行业根据特殊客户需求而开发出来的改性新产品。 日本在20世纪80 年代中期实现了消光树脂的工业化生产, 生产消光树脂的公司主要有窒素化学(CD、SD、WX 系列)、信越化学(GR 系列)和电气化学(SR、DR系列)等公司。 此外,美国西方化学公司、欧洲EVC公司等也有消光聚氯乙烯树脂产品。 日本窒素化学公司的消光树脂牌号见表2。

表2 日本窒素化学公司的消光树脂指标

中国消光PVC 树脂的开发较国外晚。浙江大学和北京化工二厂于“八五”期间开始探索开发了SC系列消光PVC 树脂,从1996 年开始,北京化工二厂开始小规模生产。继北京化工二厂之后,杭州电化集团公司、 天津渤天化工公司、 武汉葛化集团有限公司、上海氯碱化工公司等企业也相继开发了该产品,而天津大沽化工厂和河北金牛化工公司则直接引进了日本窒素化学公司的消光PVC 树脂生产技术进行生产。目前,国内可批量生产消光树脂的企业主要有天津大沽化工厂、杭州电化集团公司、天津渤天化工公司、河北金牛化工公司、上海氯碱化工公司等。

1.3 生产工艺流程的确定

除引进国外技术外,国内自行开发的消光PVC树脂生产装置基本为小规模且均利用原有的生产装置进行改造, 其主要生产设备为30 m3聚合釜或更小型的聚合釜。这些装置的自动化水平较低,产品质量相对不稳定。 而70 m3聚合釜系统作为目前国内常见的聚合生产装置,具有自动化程度高、产品质量稳定等优点,故该公司对消光PVC 树脂的开发立足于现有的70 m3聚合釜生产装置。 考虑到该生产装置需同时保证通用型PVC 树脂的正常生产,故仅对聚合单元的DCS 控制系统部分程序进行了改造,无需对设备等硬件进行改造, 即可满足消光树脂和通用型PVC 树脂均能生产的要求。

70 m3聚合釜系统生产消光PVC 树脂的主要工艺流程基本同通用型PVC 树脂,生产技术仍然采用现有的等温水入料、密闭进出料和DCS 自动控制等技术。 生产单元仍主要包括氯乙烯聚合单元、PVC树脂干燥单元和包装单元。

1.4 生产技术条件的确定

1.4.1 聚合温度及交联剂用量的确定

在氯乙烯均聚反应中, 聚合反应温度是PVC树脂平均聚合度的唯一函数。 但若采用交联剂法生产消光PVC 树脂, 由于在体系中添加了交联剂,故均聚时的聚合温度与聚合度的关系已不再适用。 根据30 m3釜装置的消光树脂生产温度, 结合70 m3釜装置的情况,进行适当调整后,选取了较适宜的聚合温度。

交联剂用量需根据小试及30 m3釜的情况进行确定,后经70 m3釜试验,得到消光PVC 树脂的凝胶含量情况,再作适当调整。

1.4.2 确定合适的聚合引发剂体系

引发剂的活性是聚合反应温度的函数, 反应温度越低,活性也越低。 在聚合反应中,引发剂的活性越高,反应速度越快,反应周期越短,因此,为了保证较合适的反应周期及平稳的聚合反应过程, 一般采用复合引发体系来解决。 该公司选用国内常见的有机过氧化物类引发剂CNP 和EHP 进行复合, 作为工业化试验的引发剂。

交联剂的实质为共聚单体, 故引发剂的用量计算仍遵循相应的动力学方程。 相对于氯乙烯单体而言,交联剂的用量非常小,在引发剂用量计算时,仅以氯乙烯单体进行考虑。

依据氯乙烯悬浮聚合反应动力学方程, 通过计算获得了引发剂的用量为8 kg[3]。

将各项数据代入上述关系式中,经计算得到高效复合引发剂的用量, 此时的聚合反应时间设计为9 h。

1.4.3 筛选合适的分散剂体系

众所周知,70 m3聚合釜搅拌为三叶后掠式结构,属于弱搅拌系统;因消光PVC 树脂的特殊要求,故原先生产通用型PVC 树脂的分散剂体系已不能完全适应消光PVC 树脂的生产, 需对分散剂的品种、比例和用量等进行相应的调整。

因分散剂的选用(品种、用量和比例)涉及产品质量和聚合安全生产, 故根据多年在13.5 m3、30 m3釜生产消光PVC 树脂的经验,并查阅了大量的分散剂资料,筛选、确定了较合适的分散剂体系(包括比例和用量)。 该分散剂体系可使消光PVC 树脂的颗粒分布集中、颗粒度饱满呈棉花球状,具有更高的孔隙率和较好的塑化性能。

1.4.4 选择优良的热稳定剂体系

消光PVC 树脂的热稳定性是一项重要的指标,以老化白度来表示。 热老化白度越高,PVC 树脂的热稳定性越好。良好的热稳定性不仅可以使PVC 树脂具有更广泛的适用性, 可用于制作耐较高温度的制品,也能使浅色制品或透明制品的色泽更佳。也可以提高加工温度,大大提高树脂的加工性能,使其适用于不同塑料加工机械和制品。

在聚合配方中除了严把原料质量关外, 还特别采用了“一剂多能”的HER 耐热终止剂,以确保消光PVC 树脂的热老化白度能稳定在国标优等品指标(78%)以上。

1.4.5 其他工艺条件的确定

(1)注水量

众所周知,氯乙烯聚合反应过程连续注入水,可弥补聚合釜内有机相的体积收缩, 有助于提高聚合釜的换热效果和产品质量。

氯乙烯单体在反应温度下的密度为:

ρVCM=947.1-1.746t1-0.003 24 t2,式中,t 为反应温度,℃。

聚合釜内的物料在反应过程的体积收缩量为:

△V={(ρVCM-ρPVC)/ρPVCρVCM}Wy

式中:△V 为转化率为y 时, 釜内物料体积收缩量,m3;

ρVCM为氯乙烯单体的密度,kg/m3;

ρPVC为PVC 树脂的真密度,1 400 kg/m3;

y 为转化率,%;

W 为氯乙烯单体的投料量,kg。

依据上式,可得到消光PVC 树脂在聚合反应过程中的体积收缩量。 根据设定的聚合反应时间和注水时间,可确定注水速度、注水总量等参数。

(2)汽提及干燥操作

消光PVC 树脂的表观密度低、孔隙率高,为保证氯乙烯脱除效果, 汽提的操作参数要求接近常规SG-3 型树脂,并适当提高了汽提温度和压差。 消光PVC 树脂的特性,决定了其干燥过程较通用型树脂困难,为此,调整了干燥系统的风压、风量,并适当调整了干燥温度,以确保获得满意的干燥效果。

(3)包装袋规格尺寸的确定

该公司原先的30 m3聚合釜系统生产消光PVC树脂时,成品包装袋采用编织袋手工包装,故包装袋的规格及包装方法要求不高。 而70 m3聚合釜系统生产消光PVC 树脂时,成品包装采用全自动包装生产线,包装袋采用三合一复合纸塑袋。因全自动包装生产线对包装袋的规格要求较高,而消光PVC 树脂的表观密度等参数与通用型PVC 树脂差异较大,故包装袋规格尺寸需定制。由于没有现成尺寸可以参考,故该公司与自动包装线供应商协商,根据消光PVC 树脂的物料特性定制了专用的包装袋, 并重新调整了自动包装线的相关控制参数。 经实践验证,情况良好。

2 工业试验结果

在70 m3聚合釜系统中,PX 系列各牌号消光PVC 树脂共试生产了5 釜,工业试验结果均达到了预期目标,生产出了合格的产品。

2.1 试生产情况

在消光PVC 树脂的试生产过程中,70 m3聚合釜经自动涂壁后,缓冲剂、无离子水、氯乙烯单体、分散剂、交联剂、各类助剂、引发剂等物料均通过DCS控制系统自动加入70 m3聚合釜内。 当各物料加料完毕后,聚合釜内的温度无需调整即达到反应温度,直接进行聚合反应生产消光PVC 树脂。在工业化试生产过程中,聚合反应过程较平稳。

以生产PX-1000 型消光PVC 树脂为例, 其聚合反应曲线见图1。

图1 PX-1000树脂的聚合反应曲线图

由图1 可见,消光PVC 树脂的聚合反应过程整体较平稳、可控。 在聚合反应前期,因聚合反应放热量较小,夹套冷却水阀波动较大;在反应中、后期控制则较平稳,反应温度稳定控制在±0.2 ℃范围内;聚合反应后期。 因消光PVC 树脂的孔隙率较大、增塑剂吸收量高,导致体系内水相减少、黏度升高,使聚合釜的搅拌电流升高较明显。

消光PVC 树脂的工业化试验结果达到了设计要求,实际反应时间为9.5 h,与动力学计算的数据较吻合。 所产的PX-1000 树脂的颗粒粗细与常规树脂较接近,粒径分布较集中。因聚合釜的夹套和内冷挡板的冷却水阀门开度均不大,还有较大的余地,故今后还可适当缩短反应时间。

汽提和干燥装置的操作也均较正常, 各项工艺指标均可控制在原计划的参数要求范围之内。

2.2 质量情况

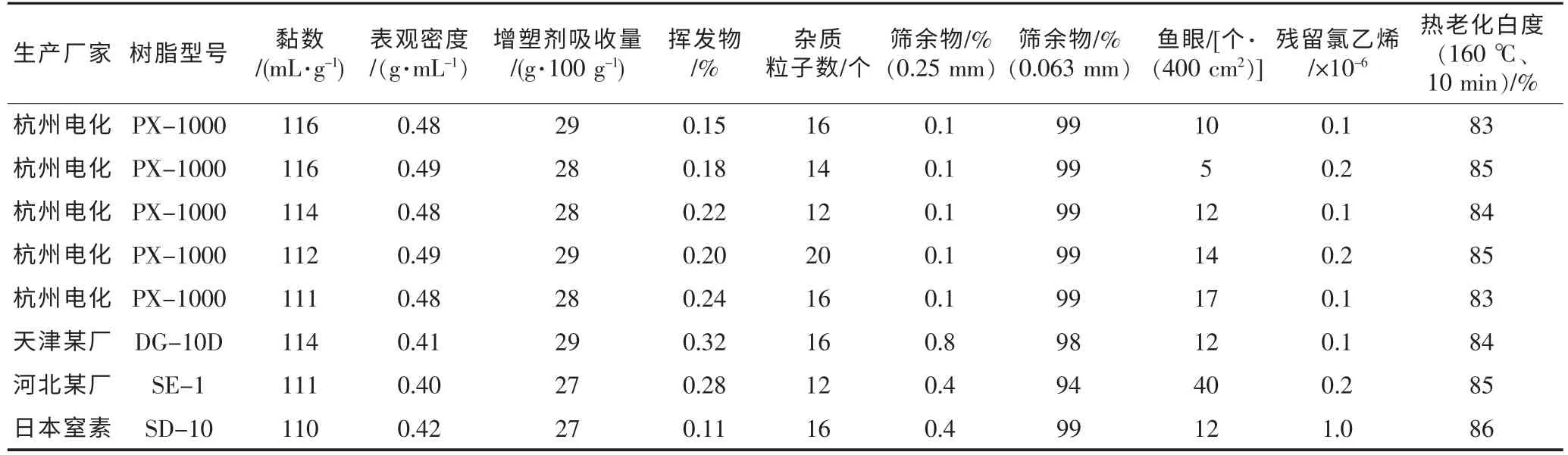

在70 m3聚合釜系统开发出的消光PVC 树脂PX 系列产品质量符合本公司消光PVC 树脂的企业标准 (Q/DHJ 222-2010) 要求, 一级品率达到了100%;产品的各项质量指标及国内外部分消光PVC树脂的检测结果见表3。

表3 国内外消光PVC树脂质量指标测试结果一览表

由表3 可见,在所有质量指标中,该公司生产的消光PVC 树脂的表观密度高于其他厂家,这保证了树脂加工时的流动性较好, 有利于提高塑料加工的生产速度,其余各项指标与对比厂家处于相同水平。与国外的消光PVC 树脂(日本窒素化学公司)相比,各项指标均相当。经塑料加工厂试用,制品的消光性能与其他同类产品相似,满足使用要求。

3 效益估算

根据核算,70 m3聚合釜系统中生产消光PVC树脂的助剂成本比通用型PVC 树脂高约640 元/t,因反应时间延长而增加的水、 电费用约60 元/t,而其余消耗较接近,在此不作比较。因生产装置基本无变动,故软硬件投资费用基本未发生。 综合计算后,消光PVC 树脂的成本增加约700 元/t。

按年产5 000 t 消光PVC 树脂产量计算, 该树脂的市场售价一般比通用型树脂高1 200~1 500 元/t,现按1 200 元/t 计,则每年可增加利润约250 万元,这在目前PVC 树脂普遍处于微利或亏损的状况下,效益还是比较明显的。

4 结语

公司在70 m3聚合釜系统上采用添加化学交联剂的方法生产消光PVC 树脂,并获得成功。

消光PVC 树脂在70 m3聚合釜系统上的工业化试生产结果表明, 聚合配方及生产工艺条件选择合理、反应匀速平稳、反应周期较短、生产过程安全、操作方便、产品质量优良。

70 m3聚合釜系统上开发生产的消光PVC 树脂, 其生产工艺及装置与通用型PVC 树脂基本一致。基本未增加额外的投资,实现了在原有装置上生产出社会需求的产品,且经济效益较明显,提高了企业的竞争力。

[1]黄志明,等.消光聚氯乙烯专用树脂.聚氯乙烯,1996,(1):34-38.

[2]袁茂全,王 彤.消光PVC专用树脂的合成研究.上海氯碱化工,2003,(1):9-13.

[3]史悠彰.聚氯乙烯高分子化学的理论与实践,杭州:浙江科技出版社,1988:1-395.