规整波纹填料内气体流动和传质的CFD模拟

2013-03-28张西雷梁宝臣张燕来

张西雷,梁宝臣,张燕来

(1.天津理工大学化学化工学院,天津300384;2.天津大学化工学院,天津300072)

填料是填料塔的核心构件,它为相间传热和传质提供了有效的相界面。规整填料塔的设计目前仍停留在经验与半经验阶段,主要原因是人们对规整填料塔内部实际发生的很多现象缺乏深入认识,比如,填料内部流场的分布如何,传质系数在填料表面的分布情况等用常规的实验很难准确地完成。因此,对于填料内部微观流动规律,尤其是填料局部特征单元内流体的流动状况及传质效果的研究显得尤为重要。

传统的研究[1-6]认为,要想提高填料的平均传质系数,应该增加填料内局部流动区域的流体湍动效果,这样可以很好的削弱边界层,实现传质的强化。但是增加局部流动区域的流体湍动,会增加能量的消耗,因而带来了高压降及高能耗的问题。有关交叉波纹通道的传递特性研究已有大量文献报道,但是建立完整的流体力学过程及传质行为的模型很少。Zivdar[7]通过研究空气和氧气从水中的脱吸行为评估了气相和液相的传质特性。Olujic等[8]利用空气-水系统研究了通道几何特征改变对传质效率的影响。Sieres等[9]通过氨气-水吸收系统研究了交叉波纹通道的传质特性。Wen等[10]利用CFD单相流方法模拟了气体在填料塔内的流动特征。Aroonwilas等[11]采用CFD方法测试CO2在NaOH和MEA中溶解度精确描述了CO2在不同类型交叉波纹通道中吸收的特性。Van Baten和Krishna[12,13]采用CFD方法模拟了KATAPAK-S交叉波纹通道中气液两相的传质效率。

流体在填料内部流动时,由于填料结构引起的流体分布不均匀性导致了填料的传质分布不均匀性。填料的传质强弱是指填料的平均传质系数的大小。由于填料某些部位存在流体死区,传质系数特别小,这种情况下,填料表面的整体利用率不高,通过设法提高填料表面的利用率,提高填料局部死区的传质系数的方法是比较可行的,局部均匀性的改善提高了填料的平均传质系数。

对于加入隔板的研究,本工作做的研究只限于气相条件,考虑到液相的流动会倾向于沿着隔板流动,导致降低填料表面的传质面积,初步的想法是可以在隔板中间开特定形状的开孔,需要进一步研究得出最佳的开孔形式和开孔率。

在化工生产过程中,人们比较重视化工设备的整体分布均匀性,以提高总的传质效率,但往往忽略了局部均匀性的重要性。

一般的精馏过程传质主要受气膜控制,通过对传统交叉波纹填料研究发现,气体在填料内的流场分布很不均匀,传质系数在填料表面差异很大,导致了填料整体平均传质系数不高,而且由于填料通道之间会发生气体之间的交叉流动,在交叉区域形成了大量的涡流,虽然涡流在一定程度上能够强化传质,但是涡流的形成消耗了大量的能量,增加了阻力。所以如何在增强传质的同时不引起压降的升高甚至降低压降显得尤为重要。为了提高填料的平均传质系数,设想在两块填料中间加入一块隔板以改善气体分布的均匀性同时消除通道间的由于气气交叉而产生的阻力。本工作试图通过计算流体力学的方法来验证这一设想,通过模拟计算得到填料内部的流场特性和传质系数的分布规律,并比较传统JKB-250Y波纹填料和中间加入隔板的JKB-250Y波纹填料的压降及传质系数随气速的变化规律。

1 模拟计算

1.1 物理模型

JKB-250Y填料尺寸为105 mm×150 mm,属性如表1所示。采用Fluent前处理软件Gambit对两片填料划分网格,结果如图1所示。网格划分选择六面体结构化网格以及混合的四面体非结构化网格,网格总数为3 800 000。

表1 JKB-250Y填料属性Table 1 Characters of JKB-250Y type structured packing

图1 填料的计算网格Fig.1 The mesh of the corrugated packing

1.2 数学模型

1.2.1 守恒方程

质量守恒方程、动量守恒方程和能量守恒方程由方程(1)、(2)和(3)给出:

式(3)右侧前三项分别代表由热传导、组分扩散和粘性耗散所带来的能量传递。

E为流体微团的总能,是动能和内能之和。

对于不可压缩气体

式中Tref为298.15 K。

1.2.2 标准κ-ε湍流模型

标准κ-ε模型是最典型的两方程模型,该模型是目前应用最为广泛的湍流模型。在标准κ-ε模型中,湍动能κ和湍动耗散律ε的输运方程分别为

1.2.3 湍流模型

湍流模型有很多种,Fluent中常用的湍流模型包括:单方程(Spalart-Allmaras)模型、κ-ε模型、雷诺应力模型和大涡模拟模型。最为常用的湍流模型为κ-ε模型,比如标准κ-ε湍流模型、RNG κ-ε湍流模型和Realizalbe κ-ε湍流模型等,这三种κ-ε湍流模型,都是在湍流发展非常充分的基础上建立的,也即它们适用于流体在高雷诺数时的流动;当雷诺数比较低时,这三种κ-ε湍流模型就无法得到准确的模拟结果。对于规整填料通道内近壁面的流动却一直没有标准的模型。我们通过对各种湍流模型的模拟计算,将模拟结果和实验结果[7]进行对比(参见图3),发现低雷诺数湍流模型[15]能够很好的满足研究的需要,并且适应于湍流、过渡流和层流三种流动形态。在这个模型中,湍流动能κ和湍流动能耗散速率ε分别表示如下

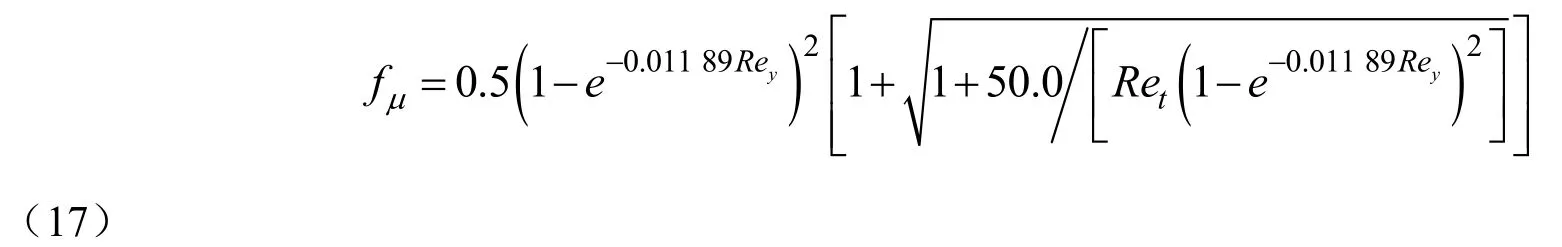

与标准κ-ε模型的输送方程的比较上可以看出,低雷诺数κ-ε模型修改了涡流粘度vt,增加了一个阻尼因子fμ,另外输送方程中增加了两个阻尼因子f1和f2。这些参数主要是为了实现近壁区流动状况的准确模拟。

在充分发展的湍流状态下,湍动的影响远远大于粘性作用力的影响,即fμ等于1。但在近壁区,粘性作用力的对流动的影响越来越重要。关于近壁区fμ的公式,表达方式主要有以下几种

式(12)中Am为2.5,Ar为0.02。Hoffman[15]在后来的研究中建议Am为1.75。式(13)中Am为0.001 5。这两种形式的思路相同,fμ和vt主要是依赖于Ret的变化,即间接的受壁面的影响。式(14)中Am为210.0。在这种表达式里,fμ和vt依赖于Rey的变化,即直接受到距壁面的距离y的影响。

尽管上面三个方程在很多情况下都能得到很好的应用,但是在模拟一些复杂通道内的微观流动时,却不能得到令人满意的结果[19]。交叉波纹通道存在大量的近壁区流动,并且传质过程主要发生在近壁区,所以必须选取精确模拟壁区流动的低雷诺数湍流模型。虽然交叉波纹通道的结构比较复杂,湍动的形成并不是因为高流速引起的,而是由于结构本身使流体产生涡流,也就是受壁面区域湍流流态的影响;同时由于流动空间狭小,壁面的传质行为在很大程度又依赖于边界层厚度,即又受距壁面距离的影响。选择的低雷诺数κ-ε湍流模型需要同时考虑这两种参数的作用。

根据Hassid-Poreh的一方程模型[20],vt和分别表示为

将Rey看做独立变量,利用方程(14)和(15)消去变量y,可以得到

所以,vt是κ、、Rey和v的函数,结合方程(16)和Cμ为0.09,可得

简化形式为

根据低雷诺数κ-ε模型[15]的阻尼因子f1和f2的表达式分别为

目前,比较常用的三种低雷诺数湍流模型分别为:Lam-Bremhorst[15]模型,Launder-Sharma[21]模型和Yang-Shih[22]模型。表2给出了这三种低雷诺数湍流模型的阻尼参数和常数的表达形式和具体大小,这些数值主要受程中的其他参数与标准κ-ε模型的参数取值相同。

表2 不同低雷诺数κ-ε湍流模型的阻尼参数Table 2 The damping function of low-Reynolds-number κ-ε models

1.2.4 扩散模型

在含有化学反应的过程中,质量传递方程表示为

式中Si为离散相及用户定义的源项导致的额外产生速率,由于是计算的流体是单相的,故这项为零。层流时表示为(22),湍流时表示为(23)。

1.2.5 表面反应模型

在本研究中,选择表面化学反应模型来描述气体在填料表面发生壁面反应。对应的方程为

1.3 边界条件

1.3.1 进口边界条件

氨气采用脉冲进样,使用UDF自行定义。速度u取文献[7]中实验时用过的四组数据:0.714,1.08,1.7和2.258 m/s,以便将模拟结果和实验结果做对比。前0.02 s不注入氨气,等填料层内流体充分发展后,注入氨气0.01 s,氨气质量分率为0.01。

1.3.2 出口边界条件

取充分发展的流动条件

1.3.3 边壁条件

边壁采用恒壁温,无滑脱边界条件,即

2 模拟结果与讨论

2.1 模拟结果与文献中实验结果的对比

模拟结果与实验结果的对比如图2所示。由图2可见,低雷诺数湍流模型中的Lam-Bremhorst模型能够很好的与实验数据吻合,所以选用该湍流模型来研究规整填料内流体的流动和传质的效果。

2.2 传统的交叉波纹填料的CFD模拟结果

传统的交叉波纹填料z为95 mm处的剖面速度矢量如图3所示,下面的通道内气体从左至右流动,上面的通道内是从外往里流动。由图3中可见,下面的通道内,流体主要沿通道流动,一部分流体会与上面通道内的流体发生混合,并且形成漩涡。漩涡的形成不仅削薄了迎风面的边界层厚度,同时还削薄了背风面的一部分区域的边界层,使得这两个区域的传质得到了强化。另外从图中我们看出迎风面的流

图2 模拟结果与实验结果的对比Fig.2 Comparison of the results between calculation and experiment

图3 速度矢量Fig.3 Velocity vectors in one cross surface in one unit

图4 对称单元表面的氨气的沉积速率分布Fig.4 CFD results of mass transfer coefficients on the surface in one unit

速比背风面的流速要大。

对称单元表面的氨气沉积速率分布如图4所示,流动方向为从左向右,下边的面为迎风面,上边的面为背风面。由图4可见,沿着流动方向传质有略微的减小,迎风面的传质强度要大于背风面的传质强度,在传质单元区域传质速率分布很不均匀。

2.3 中间加隔板的交叉波纹填料的CFD模拟结果

中间加隔板的交叉波纹填料在z为95 mm处的速度矢量如图5所示,下面的通道内气体从左至右流动,上面的通道内是从外往里流动。由图5中可得,下面的通道内的流体全部沿着通道流动,上层填料中的流体也是沿着通道流动,由于隔板的加入,不会出现如图3所示的通道交叉处上下两个通道内流体混合的现象,与图3相比,通道内流体的流速有一定程度的减小,但是由于隔板的加入,流体在各个通道内的分布变得更加均匀。

图5 速度矢量Fig.5 Velocity vectors in one cross surface in one unit

图6 对称单元表面的氨气的沉积速率分布Fig.6 CFD results of mass transfer coefficients on the surface in one mass transfer unit cell

对称单元表面的氨气沉积速率分布如图6所示,流动方向为从左向右,下边的面为迎风面,上边的面为背风面。由图6可见,沿着流动方向传质有略微的减小,迎风面的传质强度稍大于背风面的传质强度,在传质单元区域传质速率分布比较均匀,与图4相比沉积速率在对称单元表面分布的均匀性更好一点。

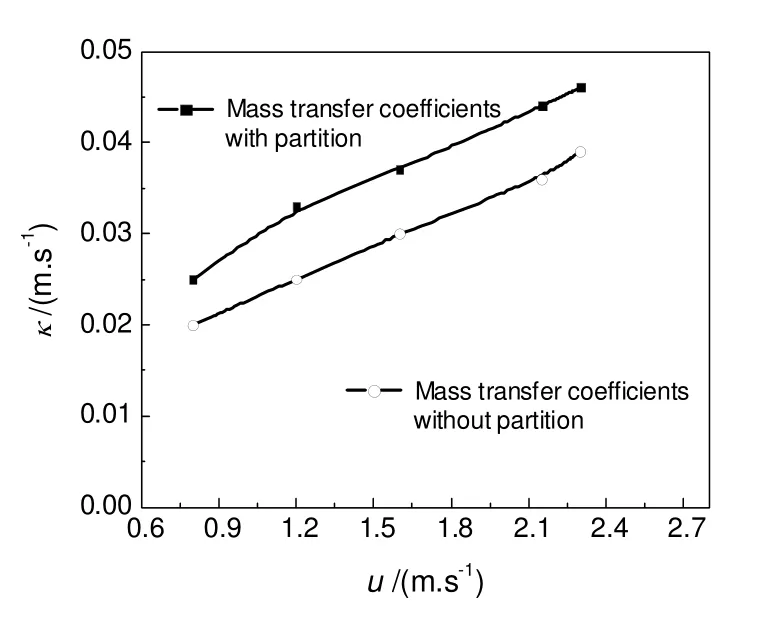

2.4 气速对填料压降与传质系数的影响

传统波纹填料和加隔板波纹填料压降随流速变化如图7所示。由图7可见,传统的波纹填料和加隔板的波纹填料的压降均随着流速的增大而增加,但是加隔板的波纹填料的压降要比传统的波纹填料压降要低20%~50%。原因可能是,加入隔板之后,上下两股流体分别沿通道流动,消除了两股气体交叉流动阻力,通道内的流动阻力只包含气体与壁区摩擦的阻力。

传统波纹填料和加入隔板波纹填料的平均传质系数随流速变化如图8所示。由图8可见,传统的交叉波纹填料和加隔板的交叉波纹填料的传质系数随着流速的增大而增大,而加隔板的交叉波纹填料的传质系数要比传统的交叉波纹填料的传质系数大20%左右,原因可能是加入隔板之后,流体在填料通道内分布的更加均匀,局部均匀性的改善提高了填料的平均传质系数。

图7 压降的对比曲线Fig.7 Comparison of pressure drop of corrugated wavebetween traditional and with partition

图8 传质系数的对比曲线Fig.8 Comparison of mass transfer coefficients of corrugated wave passage between traditional and with partition

2.5 各填料传质总性能(κ/Δp)的比较

传统波纹填料和加入隔板波纹填料传质总性能参数如图9所示。由图9可见,加入隔板之后,交叉波纹通道的传质总性能参数κ/Δp提高了约25%。这一方面是由于传质的局部均匀性的改善提高了填料整体的平均传质系数,另一方面是由于消除了两股气体交叉流动带来的阻力,降低了通道的单位压降。

图9 传质总性能(κ/Δp)的对比曲线

3 结论

CFD模拟结果显示,在交叉波纹填料中加入隔板后,上下两股流体分别沿通道流动,消除了两股气体交叉流动阻力,通道内的流动阻力只包含气体与壁区摩擦的阻力,不同流速下的单位压降降低了20%~50%;交叉波纹通道表面的局部传质系数分布更加均匀,不同流动状态下的平均传质系数增加了约20%;交叉波纹通道的总性能κ/Δp提高了约25%。通过本研究发现,提高传质分布的局部均匀性是提高传质效率并且降低阻力的较为有效途径之一。

符号说明

[1] Spiegel L,Meier W.Distillation columns with structured packings in the next decade[J].Chemical Engineering Research and Design,2003,81(A1):39-47.

[2] 曹纬,国外填料塔最新发展[J].石油化工设备,2000,29(2):34-37.Cao Wei.Recent advances on packed columns[J].Petro-Chemical Equipment,2000,29(2):34-37.

[3] Sherwood T K,Pigford R L.Absorption and Extraction[M].New York:McGraw-Hill,1952.

[4] 晏莱,周三平.现代填料塔技术发展现状与展望[J].化工装备技术,2007,28(03):29-34.Yan Lai,Zhou Sanping.Present situation and prospect of the development of modern packed column technology[J].Chemical Equipment Technology,2007,28(03):29-34.

[5] Zhang P,Liu C J,Cheng H,et al.Study and prospect on fluid flow through structured packed column[J].Chemical Engineering,2001,29(3):66-70.

[6] 徐世民,张艳华,任艳军.塔填料及液体分布器[J].化学工业与工程,2006,23(1):75-80.Xu Shimin,Zhang Yanhua,Ren Yanjun.Packing and liquid distribution in packed column[J].Chemical Industry and Engineering,2006,23(1):75-80.

[7] Zivdar M,Fard M H,Prince R G H.Evaluation of pressure drop and mass-transfer characteristics of a structured packing for production and separation of food flavours-part I:pressure drop characteristics[J].2006,84(C3):200-205.

[8] Olujic Z,Seibert A F,Fair J R.Influence of corrugation geometry on the performance of structured packings:an experimental study[J]Chemical Engineering and Processing,2000,39(4):335-342.

[9] Sieres J,Fernandez-Seara J.Mass transfer characteristics of a structured packing for ammonia rectification in ammonia-water absorption refrigeration systems[J].International Journal of Refrigeration-Revue Internationale Du Froid,2007,30(1):58-67.

[10] Wen X,Akhter S,Afacan A,et al.CFD modeling of columns equipped with structured packings:I approach based on detailed packing geometry[J].Asia-Pacific Journal of Chemical Engineering,2007,2(4):336-344.

[11] Aroonwilas A,Chakma A,Tontiwachwuthikul P,et al.Mathematical modelling of mass-transfer and hydrodynamics in CO2absorbers packed with structured packings[J].Chemical Engineering Science,2003,58(17):4037-4053.

[12] van Baten J M,Ellenberger J,Krishna R.Radial and axial dispersion of the liquid phase within a KATAPAK-S(R)structure:experiments vs.CFD simulations[J].Chemical Engineering Science,2001,56(3):813-821.

[13] van Baten J M,Krishna R.Liquid-phase mass transfer within KATAPAK-S(R)structures studied using computational fluid dynamics simulations[J].Catalysis Today,2001,69(1-4):371-377.

[14] Launder B,Spalding D.Lectures in mathematical models of turbulence[M].London:Academic Press,1972.

[15] Lam C K G,Bremhorst K.A modified form of the k-epsilon model for predicting wall turbulence[J].Journal of Fluids Engineering-Transactions of theASME,1981,103(3):456-460.

[16] Jones W P,Launder B E.Prediction of laminarization with a 2-equation model of turbulence[J].International Journal of Heat and Mass Transfer,1972,15(2):301-314.

[17] Hoffman G H.Improved form of the low reynolds number kappa-epsilon turbulence model[J].Physics of Fluids,1975.18(3):309-315.

[18] Hassid S,Poreh M.Turbulent energy-dissipation model for flows with drag reduction[J].Journal of Fluids Engineering-Transactions of theASME,1978,100(1):107-115.

[19] Gibson M M,Spalding D,Zinser W.Boundary-layer calculations using the Hassid-Poreh one-equation energy model[J].Letters in Heat and Mass transfer,1978.5(2):73-80.

[20] Elrod H G.Note on the turbulent shear stress near a wall[J].Journal of theAeronautical Sciences,1957,24(6):468-469.

[21] Launder B,Sharma B.Application of the energy-dissipation model of turbulence to the calculation of flow near a spinning disc[J].Letters Heat Mass Transfer,1974,1(2):131-137.

[22] Yang Z,Shih T.A k-epsilon model for turbulent and transitional boundary layers[J].Near-wall Turbulent Flows,1993,165-175.