速度与载荷对无铅铜铋轴承材料摩擦学特性的影响

2013-03-25林福东尹延国

林福东,黄 平,尹延国

(1.中国电子科技集团公司第43研究所,合肥230088;2.合肥工业大学 摩擦学研究所,合肥230009)

铅具有质软易变形、熔点低、跑合性能佳、边界润滑性能好以及价格低廉等特性,工作过程中,低熔点的组元铅受局部接触摩擦热的作用会向表面渗出、转移,降低接触点的剪切强度,能够提高材料的抗粘着性、抗卡滞能力,降低摩擦阻力和摩擦温升[1−3]。然而,由于铅在生产、电镀过程中的污染及轴瓦废弃后产生的二次污染,对环境和人体健康造成了巨大的危害[4−6]。随着近年来人类对自身健康、环境保护要求的重视,国内外汽车排放和环保标准陆续出台,对汽车材料的环保性能提出了越来越高的要求,滑动轴承材料的无铅化势在必行[7-9]。研究表明无毒低熔点金属元素铋具有与铅类似的减摩、抗粘着等特性,是最有可能取代铜基轴承材料中铅的绿色金属元素之一[3,7−10]。林福东等采用常规粉末冶金方法制备了含不同质量分数铋的无铅含铋铜−钢双金属轴承材料,在边界润滑条件下进行了摩擦磨损试验,分析了铋含量对其减摩、抗粘着性能及承载能力的影响,并与典型铜铅轴承材料(CuSn10Pb10)及铜锡合金(CuSn10)性能进行了对比研究。研究结果表明:所制备的几种含铋铜-钢双金属轴承材料减摩耐磨、抗粘着性能及承载能力均明显优于铜锡合金(CuSn10),尤其质量分数为3.0%的含铋铜−钢双金属轴承材料摩擦学性能接近或优于铜铅轴承材料(CuSn10Pb10)[11−12]。然而,目前国内外有关无铅含铋铜基轴承材料的研究还处于刚刚起步阶段,尤其摩擦磨损性能及机理的研究至今还缺乏系统性。为此,本文采用粉末冶金方法制备无铅含铋铜−钢双金属轴承材料(CuBi3Sn10),系统地研究其在不同载荷和摩擦速度下的减摩、耐磨性能及抗粘着机理,旨在拓宽无铅铜铋轴承材料的应用范围和为研制开发新型高性能材料提供理论基础。

1 实验

1.1 材料的制备

实验材料为CuBi3.0Sn10合金,化学成分(质量分数)为:87Cu,3.0Bi,10Sn。将混合好的铜铋锡合金粉铺覆在厚度为1.75 mm的冷轧镀铜低碳钢板上,铺粉厚度约为0.8 mm,在WDL-9000高温网带烧结炉中进行烧结,采用分解氨作为(N2,H2)保护气氛,烧结气氛的主要作用是控制合金粉末与环境之间的化学反应,可以起到还原粉末颗粒表面的氧化膜、促进烧结、防止材料进一步氧化的作用[11−12]。烧结温度和保温时间分别为初烧温度850~880℃,保温时间15~20 min;烧结后的板材进行初次轧制且轧制余量为0.20~0.30 mm;再在同样的烧结气氛下进行二次烧结,复烧结温度为820~860℃,高温区保温时间为15~20 min,再对复烧后的板材进行复扎而得最终样品,复扎余量为0.05~0.08 mm。

1.2 实验方法

摩擦磨损试验在HDM-20型端面摩擦磨损试验机上进行。待测试样为圆形双金属板材,其尺寸为直径53 mm、厚度2.35 mm;对偶磨环材料为淬火45#钢,硬度为47~53HRC,其表面接触尺寸为内径16 mm、外径24 mm;试验条件为:浸油润滑,其加载方式分为2种形式:①定载荷变速度时,载荷固定为1 200 N,上试样转速分别为382、573、764、955和1 146 r/min,对应的摩擦线速度分别为0.4、0.6、0.8、1.0以及1.2 m/s;②定速度变载荷时,固定速度为1.0 m/s,施加载荷分别为1 000、1 200、1 400、1 600和1 800 N,2种条件下的试验时间均为60 min;待测试样和对偶件在试验前均用600#金相砂纸打磨抛光并用丙酮清洗;每个试验结果为3次平行试验结果的平均值,相邻2次试验之间应有足够的时间间隔,以避免由于初始温度的不同而对试验结果产生影响。用试样磨痕深度表示材料的磨损程度,磨痕深度用表面轮廓仪测出。并用光学显微镜、扫描电镜(SEM)及能谱仪(EDS)分析试样的磨痕形貌及成分,探讨其摩擦磨损性能及机理。

2 结果与讨论

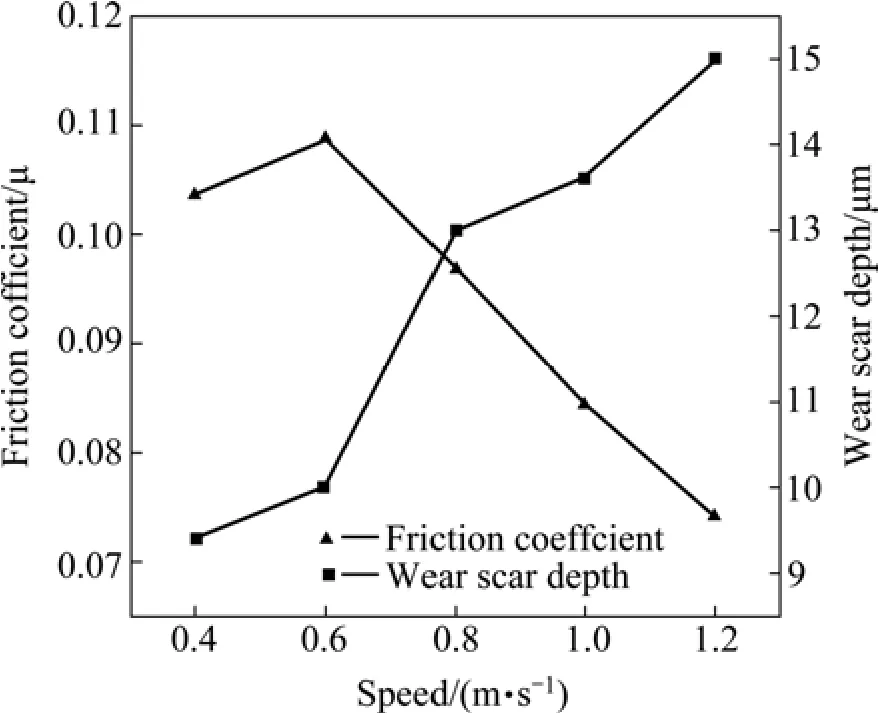

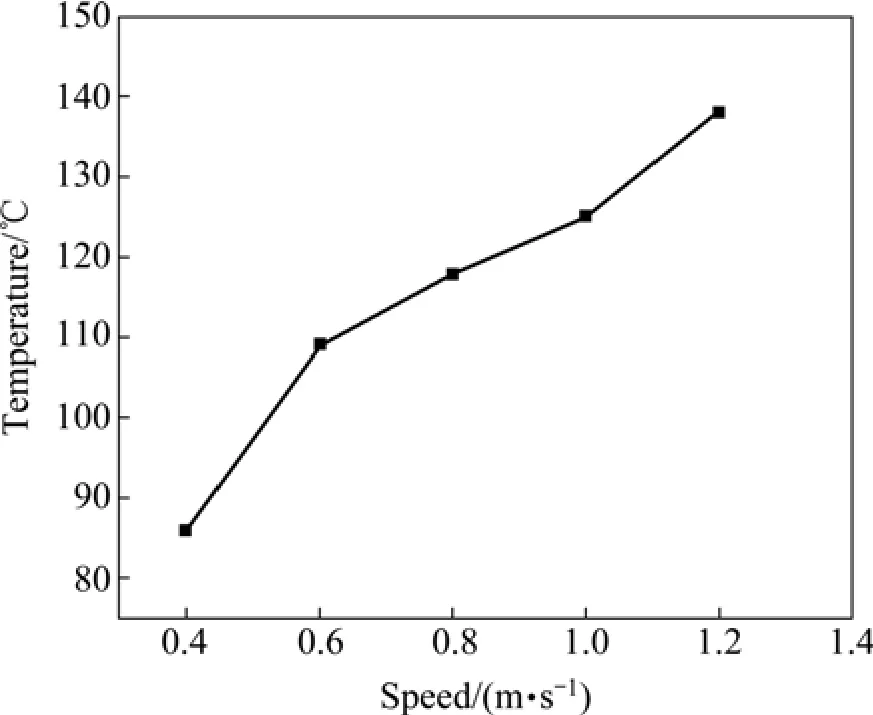

2.1 摩擦速度对摩擦磨损性能的影响

图1 摩擦速度对摩擦因数和磨损量的影响Fig.1 Effect of friction speed on friction coefficient and wear loss of lead-free copper-bismuth bearing material

图2 摩擦速度对摩擦副表面温度的影响Fig.2 Effect of friction speed on friction surface temperature of lead-free copper-bismuth bearing material

定载荷变速度条件下,无铅铜铋轴承材料摩擦副的平均摩擦因数、磨损量及样品表层以下2 mm处温度随摩擦线速度的变化关系曲线分别如图1和图2所示。可见,在摩擦速度较低的情况下,摩擦因数相对较高,随摩擦速度的进一步增加,铜铋轴承材料的摩擦因数明显降低,这表明在适宜的速度条件下无铅铜铋轴承材料能够体现出更好的减摩、抗粘着性能;这是由于随摩擦速度的变化,将会引起摩擦副表面产生的热量和变形的变化而影响到摩擦表面的组织与性能,从而改变摩擦过程中摩擦表面间的相互作用和磨损机制,致使摩擦因数发生改变[13]。同时可以看出,铜铋轴承材料的磨痕深度即磨损量随摩擦速度的增加而逐渐增大,摩擦速度对磨损程度的影响主要体现在以下两个方面:首先,在相同的时间内,摩擦速度越快,磨损行程越长,摩擦副表面所受的磨损程度越严重;其次,摩擦速度越快,摩擦副表面产生的摩擦热越多,导致摩擦温升越高(见图2),表层金属软化程度越大,磨痕表面越容易产生擦伤、粘着、撕裂等痕迹,因此其磨损量随摩擦速度的提高而增加[11−13]。由图2可见,铜铋轴承材料摩擦副表面温度也随摩擦速度的增加而增大,这是因为摩擦副表面温度与摩擦速度的变化关系在于摩擦能量,摩擦能量与速度的平方成正比,摩擦速度越快,摩擦能耗越大,产生的摩擦热越多[14]。

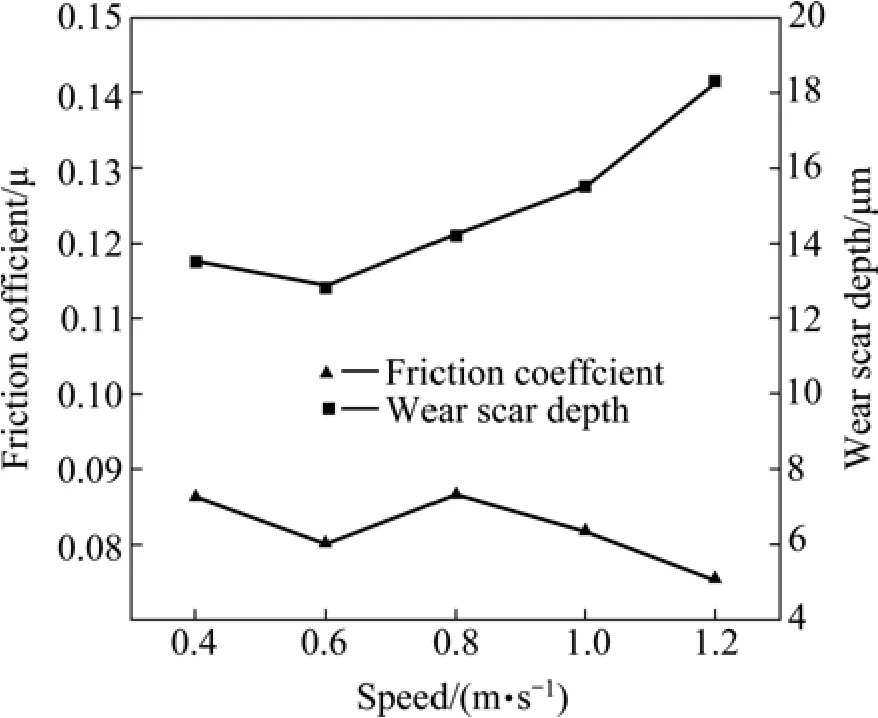

2.2 载荷对摩擦磨损性能的影响

摩擦线速度为1.0 m/s,载荷分别为1 000、1 200、1 400、1 600和1 800 N,摩擦磨损试验时间为60 min条件下,无铅铜铋轴承材料的平均摩擦因数和磨损量随载荷的变化关系曲线如图3所示。可以看出,当载荷从1 000 N增加到1 400 N时,摩擦因数先随载荷的增加而减小再随载荷的增加而增加;而当载荷从1 400 N增加到1 800 N时,摩擦因数随载荷的增加而减小。总体来说,载荷对铜铋轴承材料摩擦因数的影响相对较小,这说明载荷对铜铋轴承材料减摩性能的影响相对较小。同时可见,铜铋轴承材料的磨损量随载荷的增大先减小后增大,且在本实验条件下,当载荷为1 200 N时,铜铋轴承材料可以发挥最佳的减摩、耐磨性能。

图3 载荷对摩擦因数和磨损量的影响Fig.3 Effect of load on friction coefficient and wear loss

2.3 磨痕表面形貌分析

图4 载荷对无铅铜铋轴承材料磨痕表面形貌的影响Fig.4 Effect of load on wear worn surface morphologies of lead-free copper-bismuth bearing materials

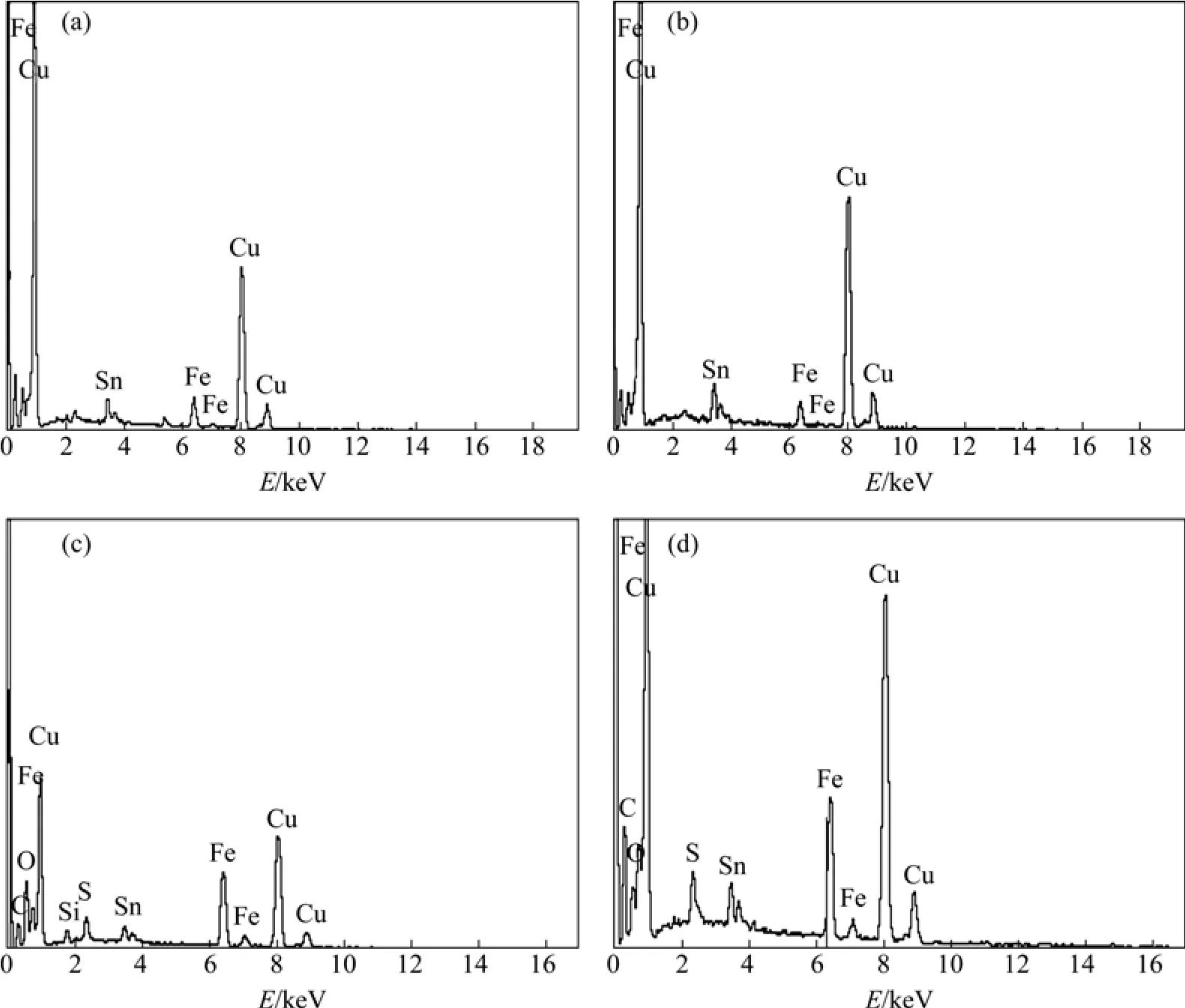

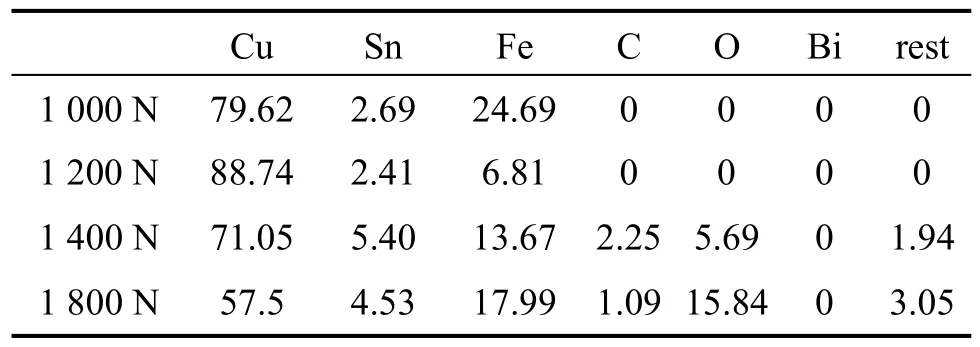

定速度变载荷条件下,无铅铜铋轴承材料的磨痕表面形貌及其对应的磨痕表面EDS能谱分析如图4和图5所示。可以看出,载荷为1 000 N时,无铅铜铋轴承材料的磨痕表面存在明显的犁沟、粘着剥落坑,如图4(a)所示。由图5(a)可见,磨痕表面存在明显的铁能量峰,EDS半定量检测结果表明其磨痕表面的铁元素的质量分数为24.69%,明显高于另外几种载荷条件下铜铋轴承材料磨痕表面铁元素的含量(见表1)。显然,磨痕表面大量的铁元素是从对磨件上转移来的,表明此时磨痕表面已经发生了严重的粘着磨损。一方面,这是由于上下试样组成的摩擦副始终处于紧密接触状态,导致摩擦副表面难以形成完整的润滑油膜,局部区域直接接触不可避免;另一方面,摩擦速度越小摩擦副表面平均温度越低,导致试验过程中铋从基体中的析出量相对较少,局部区域因铋渗出而避免粘着、撕裂发生的几率减小,使无铅铜铋轴承材料更容易发生粘着磨损,导致磨痕表面铁元素含量相对较高[12]。由图4(b)可见,载荷为1 200 N时,无铅铜铋轴承材料的磨痕表面形貌相对比较平整、光滑,粘着磨损程度轻微,这与摩擦因数及磨损量检测结果基本对应,即在适当的载荷条件下,铋的加入有利于改善无铅铜铋轴承材料摩擦副的润滑状态,减轻摩擦副的磨损。由图4(c),可见,载荷为1 400时,无铅铜铋轴承材料磨痕表面同样存在粗大的犁沟,但粘着磨损程度较图4(a)的磨痕表面轻微,从其磨痕表面EDS图谱检测结果中出现了明显的铁、氧、碳能量峰,如图5(c)所示。表明此时磨痕表面不仅发生了严重的粘着磨损,还伴随着一定程度的氧化磨损。由图4(d)可见,载荷为1 800时,无铅铜铋轴承材料的磨痕表面存在大面积的粘着剥落坑,磨损程度剧烈。这是由于载荷越大,摩擦副表面产生的摩擦热量越多,摩擦温度越高,表面金属软化程度越大,表面润滑膜破损也越严重,摩擦副表面越容易擦伤且裸露的新鲜金属表面越易氧化[13]。EDS图谱检测表明其磨痕表面的铁元素和氧元素含量分别高达17.99%和15.84%。然而,由定速度变载荷条件下的磨痕表面化学成分EDS检测结果可知,所有的磨痕表面均未发现铋元素存在,这可能是由于铜铋合金基体本身的铋含量较低,加之铋相对铅较脆、延展性也比铅稍差,导致磨痕表层的铋易于剥落;同时,EDS图谱分析结果本身是半定量的,具有一定的分析误差,摩擦过程中物质的迁移和测定区域的随机性等因素也有一定的影响,总之原因还有待于进一步研究。

图5 无铅铜−铋轴承材料磨痕表面EDS图谱分析Fig.5 Worn surface EDS analysis for bearing material with different applied loads

表1 不同载荷条件下磨痕表面EDS分析Table 1 EDS analysis of worn surface under different loads(mass fraction,%)

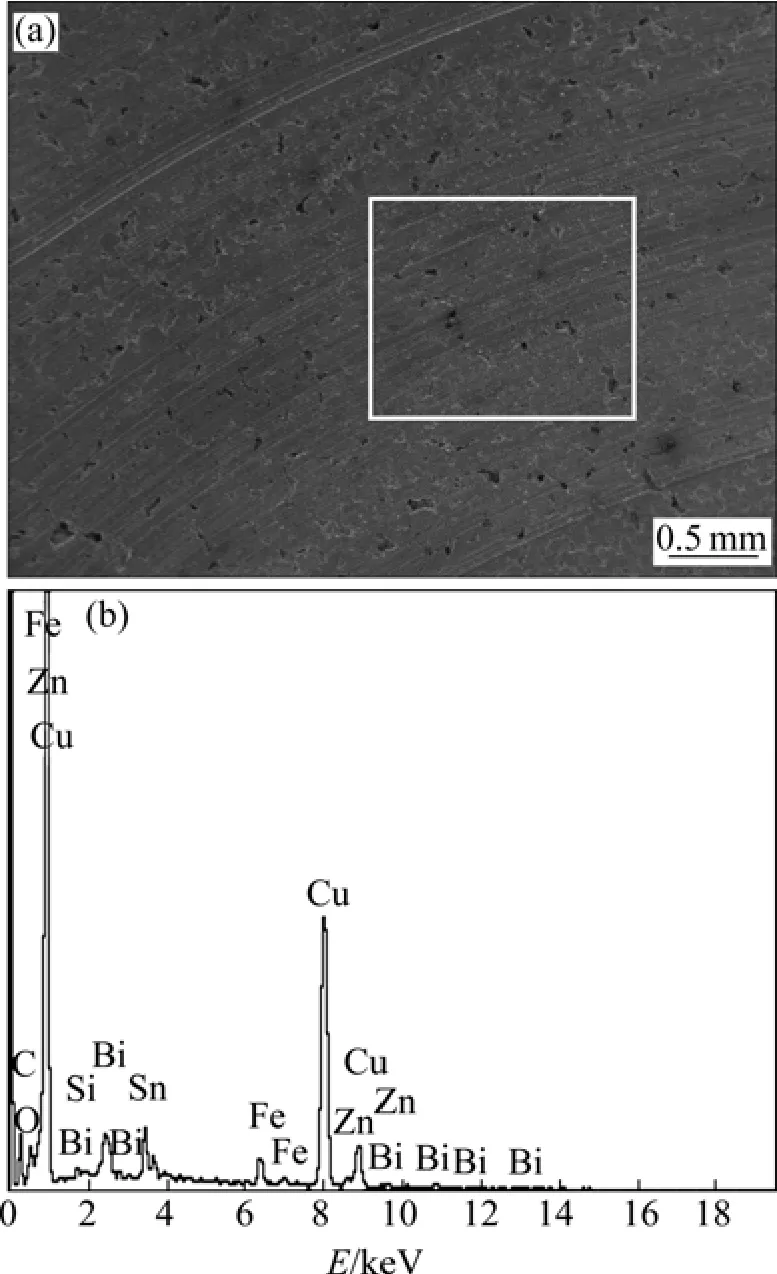

图6显示实验结束后对偶件的磨痕表面形貌和化学成分分析,其对应的实验条件为载荷1 200 N、速度1.0 m/s及浸油润滑。可见,磨痕表面相对较为光滑,仅呈现轻微的磨粒磨损、粘着磨损。其EDS图谱检测中不仅发现了明显的铁能量峰,还有较弱的锰、铜能量峰,但未检测到铋的能量峰,这表明对偶件的磨痕表面也并没有发现低熔点组元铋转移的现象。

图6 对偶件磨损表面SEM照片及对应的EDS分析Fig.6 SEM image of the counterpart worn surface and the corresponding worn surface EDS analysis

通过上述对定速变载荷条件下试样及对偶件磨痕表面的EDS分析,可见磨痕表面均难以发现铋元素存在。为了证实摩擦磨损实验过程中存在铋的析出、熔化现象,观察和分析较低载荷(600 N)、较低速度(0.4 m/s)及实验时间较短(20 min)条件下,铜铋轴承材料磨痕表面形貌及对应的DES图谱,结果如图7所示,由图可见,磨痕表面出现了明显的铋能量峰,这充分表明低速、低载荷条件下的实验初期磨痕表面确实存在铋元素的析出。然而,由于铋较铅脆、延展性也比铅稍差,铋在摩擦磨损过程中更容易从磨痕表面脱落,当磨损程度较大时,导致铋从其磨痕表面脱落,使摩擦副磨痕表面难以发现铋元素存在。铋从表面脱落后,仍由润滑油起主导润滑减摩作用,同时在摩擦运行过程中,仍有少量铋不断从局部接触区域析出、熔化,起着较好的协同减摩、抗粘着作用,整个实验过程中存在铋的“析出—剪切—脱落”的循环过程,从而导致轴承材料的减摩、抗粘着性能变差,可靠性降低。

图7 CuBi3.0Sn10材料在0.4 m/s、600 N、20 min后的磨损表面SEM照片及对应的EDS分析Fig.7 SEM image of worn surface of CuBi3.0Sn10 after 20 min wear test under 0.4 m/s,600 N,and the corresponding worn surface EDS analysis

3 结论

1)铜铋轴承材料的摩擦因数随摩擦速度、载荷的增加而减小,其磨损量、摩擦副表面温度均随速度、载荷的增加而增大。

2)摩擦磨损过程中析出表面的铋起着较好的减摩、抗粘着作用,当载荷较低、磨损程度轻微时,熔化、渗出的铋保留在磨痕表面。

3)由于铋较铅脆、延展性也比铅稍差,铋在摩擦磨损过程中更容易从磨痕表面脱落,导致磨损程度较大时,磨痕表面难以发现铋元素存在,但整个实验过程中均存在铋的析出、熔化、磨损脱落的循环过程。

[1]诸小丽,王 飚.Cu-Pb合金粉末的制备[J].有色金属,2008,60(1):29−31.ZHU Xiao-li,WANG Biao.Preparation technology of Cu-Pb alloy powder[J].Nonferrous Metals,2008,60(1):29−31.

[2]王立生,刘德义,陈汝淑,等.CuPb24Sn4合金粉末与钢烧结行为[J].大连交通大学学报,2008,29(2):79−82.WANG Li-sheng,LIU De-yi,CHEN Ru-shu,et al.Sintering behavior of CuPb24Sn4alloy powder with steel[J].Journal of Da Lian Jiao Tong University,2008,29(2):79−82.

[3]林福东.无铅铜铋滑动轴承材料摩擦学特性研究[D].合肥:合肥工业大学,2011.LIN Fu-dong.Study on the tribological properties of lead-free copper-bismuth sliding bearing materials[D].Hefei:Hefei University of Technology,2011.

[4]KESTURSATYA M,KIM J K,ROHATGIP K.Wear performance of copper-graphite composite and a leaded copper alloy[J].Materials Science and Engineering A,2003,339:150−158.

[5]丁 莉,姚萍屏,樊坤阳,等.铝代铅新型铜基自润滑材料的摩擦磨损性能[J].粉末冶金材料科学与工程.2011,16(4):487−491.DING Li,YAO Ping-ping,FAN Kun-yang,et al.Friction and wear properties of copper matrix self-lubrication composites without Pb[J].Materials Science and Engineering of Powder Metallurgy,2011,16(4):487−491.

[6]ARWED U.Lead-free carbon brushes for automotive starters[J].Wear,2003,255(7):1286−1290.

[7]KOUJI Z,KENJI S,HIROYUKI S,et al.Development of lead free copper based alloy for piston pin bushing under higher load engines[C]//Proceedings of SAE World Congress.Detroit,Michigan,2006:3−6.

[8]SATORU K,TAKAHIRO N,KENICHIK.Development of lead free copper based alloy for bushing under boundary lubrication[C]//Proceedings of SAE World Congress.Detroit,Michigan,2007:16−19.

[9]KERR I,PRIEST M,OKAMOTO Y,et al.Friction and wear performance of newly developed automotive bearing materials under boundary and mixed lubrication regimes[J].Proceedings of the Institution of Mechanical Engineers-Part J-Journal of Engineering Tribology,2007,221(3):321−331.

[10]HIROMI Y,TORU D,HIROAKI H,et al.Newly development lead free copper alloy bushing for fuel injection pump[C]//Proceedings of SAE World Congress Detroit.Michigan,2006:3−6.

[11]尹延国,林福东.无铅的铜铋轴承材料摩擦学特性研究[J].金属功能材料,2010,27(5):32−36.YIN Yan-guo,LIN Fu-dong.Study on tribological properties of lead-free copper-bismuth bearing[J].Materials Metals Functional,2010,27(5):32−36.

[12]尹延国,林福东,焦明华,等.无铅含铋铜−钢双金属轴承材料摩擦学特性研究[J].中国有色金属学报,2011,21(5):1038−1044.YIN Yan-guo,LIN Fu-dong,JIAO Ming-hua,et al.Tribological performance of lead-free Bi-contained copper-steel bimetal bearing materials[J].The Chinese Journal of Nonferrous Metals,2011,21(5):1038−1044.

[13]高化伟.CuAlBi合金摩擦磨损性能的研究[J].材料热处理,2007,36(10):25−27.GAO Hua-wei.Study on friction-wear properties of CuAlBi alloy[J].Material and Heat Treatment,2007,36(10):25−27.

[14]韩晓明,高 飞,宋宝韫,等.摩擦速度对铜基摩擦材料摩擦磨损性能影响[J].摩擦学学报,2009,29(1):89−95.HAN Xiao-ming,GAO Fei,SONG Bao-yun,et al.Effect of friction and wear performance of Cu-matrix friction materials[J].Trbology,2009,29(1):89−95.