添加聚丙烯腈预氧丝粉对泡沫炭结构和性能的影响

2013-03-25朱登伟张红波李万千

朱登伟,张红波,李万千

(中南大学 粉末冶金国家重点实验室,长沙410083)

泡沫炭是1种由孔泡和相互连接的孔泡壁组成的具有三维网状结构的轻质多孔材料[1]。中间相沥青基泡沫炭,由于密度低、导热导电良好、孔径尺寸可控和易加工等特性[2],被广泛应用于多个领域,如用作热交换材料、高温热容材料、多孔电极、催化剂载体、过滤器[2−4]等。此外,中间相沥青基泡沫炭还能与金属或非金属复合,在化工、航空航天、电子等诸多技术领域极具应用潜力[5−6]。但是由纯中间相沥青制备的泡沫炭容易产生裂纹,导致强度降低,严重限制了其商业化应用。大量研究表明,通过掺杂的方法向中间相沥青基中引入不同的物质可以有效调控泡沫炭的微观结构,改善其性能[7−8]。Beechem[9]和Fawcett[10]等人以炭纤维作为增强体与中间相沥青混合制备石墨泡沫。结果表明:添加适量的炭纤维能使泡沫炭的抗压强度和导热系数得到明显提高,但过量的碳纤维会导致热导率降低。Zhu等[11]向煤焦油基中间相沥青中添加适量的石墨颗粒,制备出微裂纹较少、机械强度和热导率均较高的石墨泡沫炭。但是一般添加物与沥青基体的热膨胀系数不同,高温处理时泡沫炭内部产生热应力出现微裂纹,对其性能产生影响。聚丙烯腈(PAN)预氧丝粉和沥青能通过原位炭化烧结成致密的整体,化学键合强,增强效果明显,且两者的热膨胀系数匹配,不易产生微裂纹。但是目前关于添加预氧丝来提高泡沫炭的强度和热导率的报道并不多见。

本文通过在中间相沥青粉中添加聚丙烯腈(PAN)预氧丝粉来制备泡沫炭,主要考察掺杂预氧丝粉的泡沫炭的微观结构和晶格参数的变化规律,研究预氧丝粉影响泡沫炭抗压强度和导热系数的主要因素,以期为高性能泡沫炭的制备提供实验依据。

1 实验

1.1 试验原料

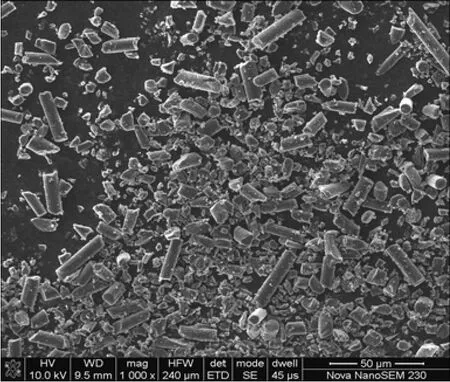

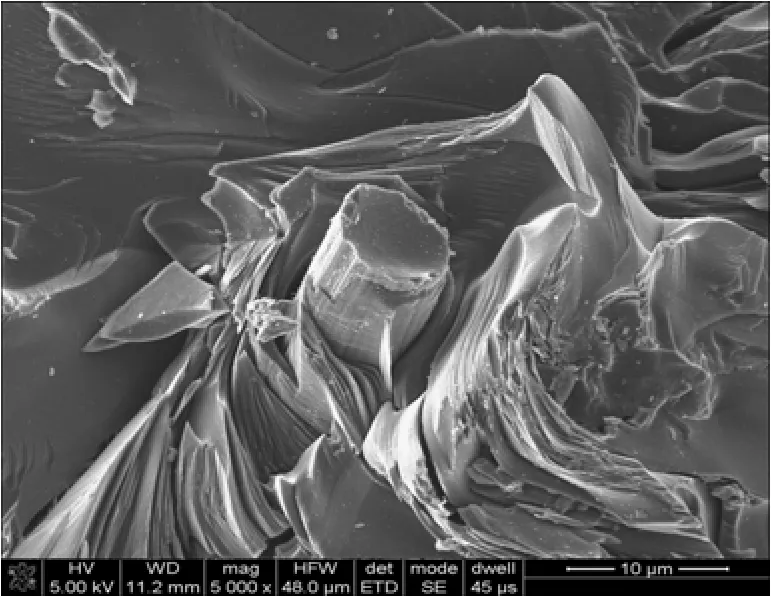

以日本三菱公司的萘基中间相沥青(MP)为主要原料,其主要性质如表1所列。聚丙烯腈(PAN)预氧丝粉由苏州东丽邦特种材料有限公司提供,平均长度为20μm,直径为7μm,图1为预氧丝粉SEM图像。

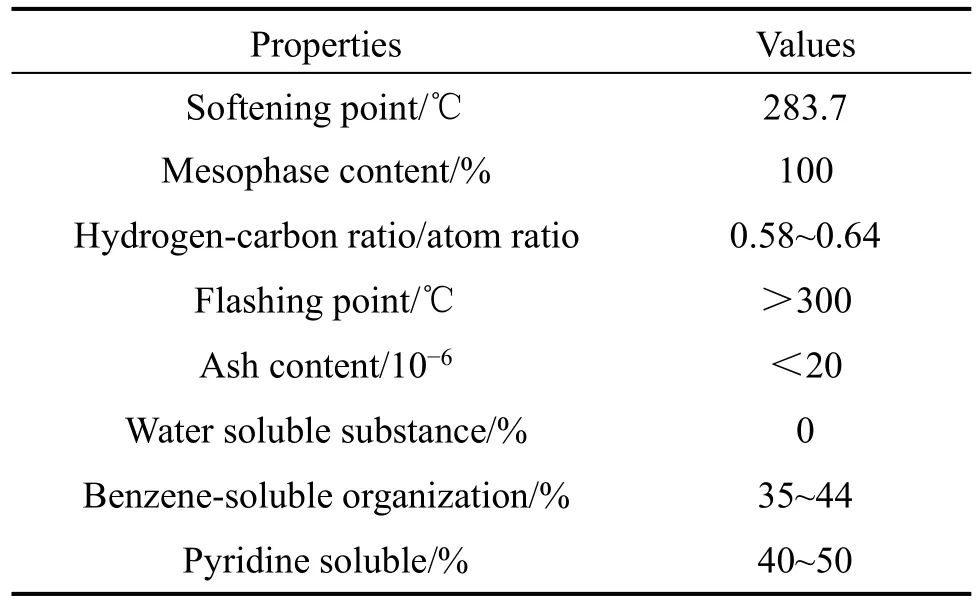

表1 中间相沥青的主要性质Table 1 Properties of mesophase pitch

1.2 泡沫炭的制备

图1 聚丙烯腈预氧丝粉SEM图像Fig.1 SEM image of PAN-based preoxidized fiber powders

将沥青粉与预氧丝粉分别在无水乙醇中搅拌1 h后混合,经超声波分散1 h再干燥处理12 h,得到干燥粉末。将所得粉末在320℃热熔混合10 min后冷却、研磨至150μm,制得发泡原料。称取适量发泡原料粉末放入烧杯一同置于高压釜中,通氮气加压至4 MPa,以2 K/min升温速率升温至703 K,恒温2 h得到泡沫炭生料。将制得的泡沫炭生料以8 K/h升温至1 123 K恒温2 h,得到炭泡沫。将炭化后的样品以5 K/min升至2 573 K恒温2 h,得到石墨泡沫。制备的炭泡沫和石墨泡沫分别记为CFPx和GFPx,x表示添加预氧丝粉的质量分数。

1.3 泡沫炭结构及性能的表征

采用日本电子JSM-6360LV型扫描电镜观察样品微观形貌。采用美国Instron3369型电子万能试验机测试抗压强度(样品尺寸10 mm×10 mm×10 mm,载荷加载速率为0.5mm/min)。材料热导率由公式λ=418.68·a·cp·d计算(式中,a为热扩散系数,cp为石墨理论热容(0.17 cal·g−1·K−1),d为密度,热扩散系数采用JR-1型热扩散仪测试,导热测试样品尺寸为直径10 mm,厚3 mm)。采用日本理学公司Rigaku-D/maxγ-A型X射线衍射仪测试分析泡沫炭的微晶结构参数(其中实验条件为:Cu Kα,λ=0.15406nm,电压40 kV,电流200 mA)。

2 结果与讨论

2.1 预氧丝粉含量对炭泡沫微观结构的影响

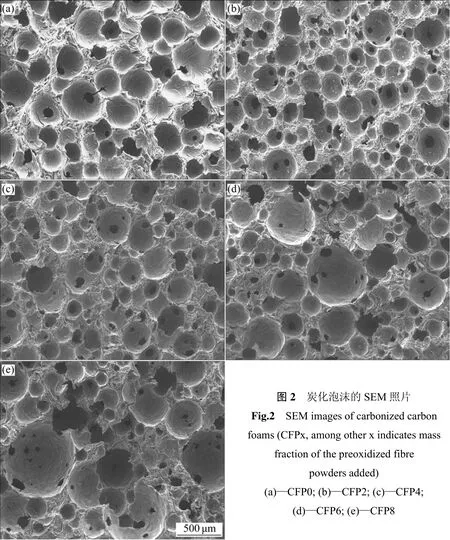

图2为添加不同含量的聚丙烯腈预氧丝粉炭泡沫的SEM图像。由图可知,添加预氧丝粉对泡沫炭的孔径尺寸、孔壁厚度、开孔率均都有较大的影响。当预氧丝粉含量为2%时,炭泡沫的泡孔分布较均匀,孔径较小。随预氧丝粉含量的增大,泡孔分布变得不均匀,孔径分布变宽,出现大孔,裂纹数量增加。当预氧丝粉含量达到8%时,泡沫炭大孔及裂纹孔数量明显增多,孔径极不均匀。

这些孔泡结构的变化与沥青体系的黏度、黏弹性以及预氧丝粉和沥青在炭化过程中的结构变化紧密相关。综合图2可知,在发泡过程前期,体系中各个气泡在各自区域生长,随着孔壁结构的逐渐形成,预氧丝粉的存在使体系黏度升高,气孔的长大受到抑制,裂解气体在熔融沥青中的运动受阻,导致气孔融并难度增加,孔径较小。聚丙烯腈原丝经预氧化后,含氧量约为8%~10%左右,在炭化时,预氧丝会发生大量的化学反应,释放出H2O、H2、NH3、HCN、N2等气体[12−14],增加体系中的轻质相气体量,导致泡沫炭大孔数量增加,但当预氧丝粉含量较低时(2%),体系黏度对泡孔结构的影响占主要地位,以致泡孔以小孔居多。

当预氧丝粉含量进一步增加,其与沥青基体间化学反应加剧,泡孔内气体量急剧增加,气泡内压力最终克服外部气压导致泡壁破裂,大量气体逸出形成开孔,如图2(c)、(d)、(e)所示。大量气体在熔融沥青内运动,孔泡之间的长大融并变得相对容易,气泡孔径增加挤压泡孔壁变薄,孔壁塌陷产生更大的泡孔,开孔率也随之增加。预氧丝粉在裂解气体的驱动下运动,可能扎入孔壁内刺穿气泡,导致气泡内气体大量逸出,使开孔率增加。

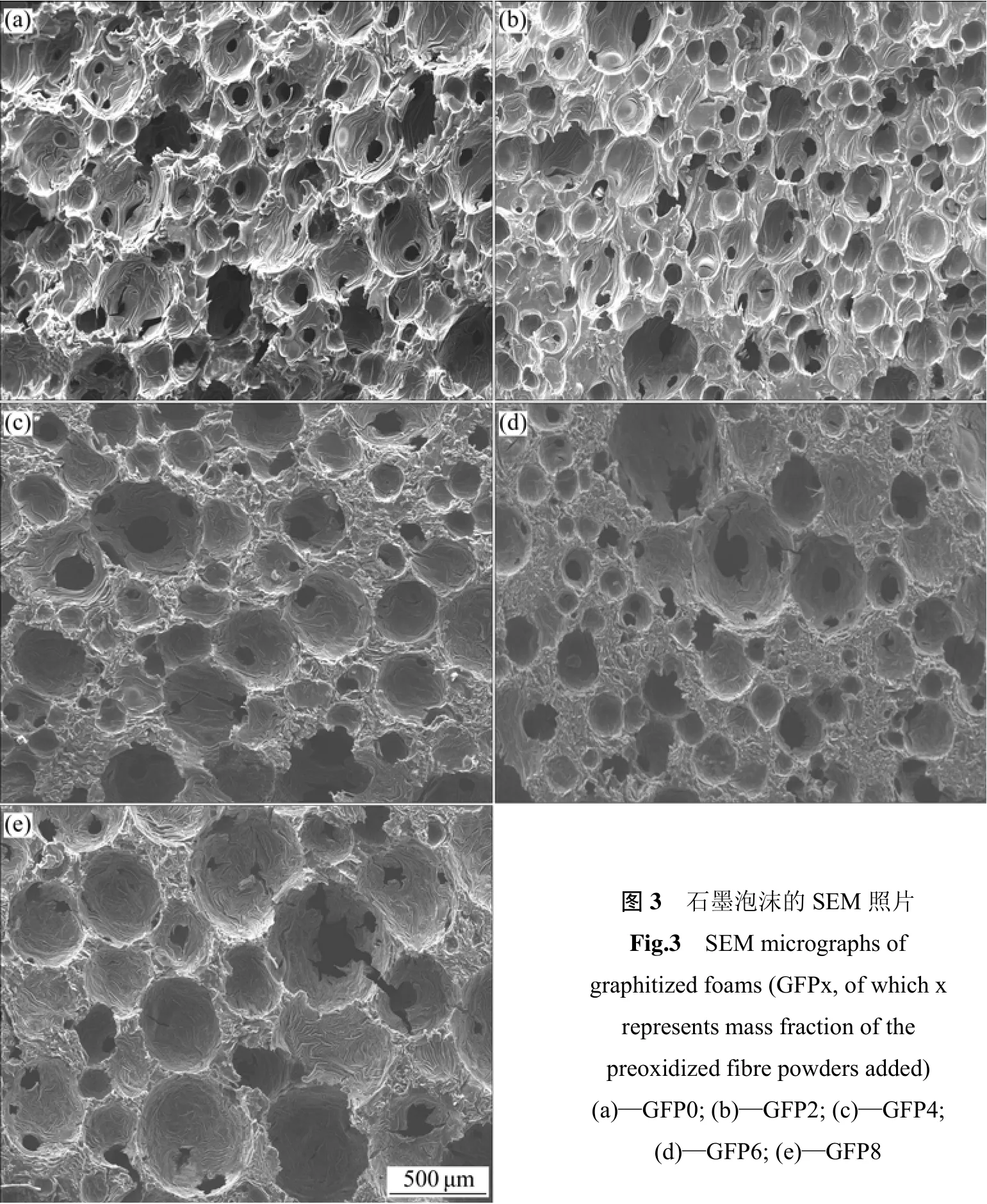

2.2 预氧丝粉含量对石墨泡沫微观结构的影响

图3所示为不同含量的预氧丝粉石墨泡沫的SEM图。由图可知,随预氧丝粉含量的增加,石墨泡沫的孔径表现为先减小后增大,孔径分布由均匀变为不均匀;孔壁和韧带处的裂纹数量逐渐增多,相对于未掺杂的石墨泡沫,裂纹的长度较短,宽度较窄。主要原因如下:石墨化处理是在炭化处理基础上的更高温度的处理,主要为进一步去除泡沫炭中的非碳元素杂质,非碳元素杂质从韧带和孔壁处逸出,对石墨泡沫的孔径大小和分布影响较小,其变化趋势和炭化泡沫相似;裂纹数量的增加是因为经过2 300℃石墨化后预氧丝成为石墨纤维,而纤维与炭基体的热膨胀系数不同,在冷却过程中,纤维的体积收缩很小,炭基体收缩较大,造成纤维表面的基体炭应力集中,最终导致微裂纹的出现;此外,在高温石墨化过程中,预氧丝粉中未被处理掉的杂原子如N、O等,会以气体的形式逸出。这些逸出的气体将顺着微裂纹和纤维与基体炭的界面逸出,导致孔隙变大,最终发展成为较大的裂纹[15−16]。预氧丝粉的含量越多,气体逸出的量越大,裂纹数目也越多,这是GFP8试样中孔壁裂纹增加的原因之一。

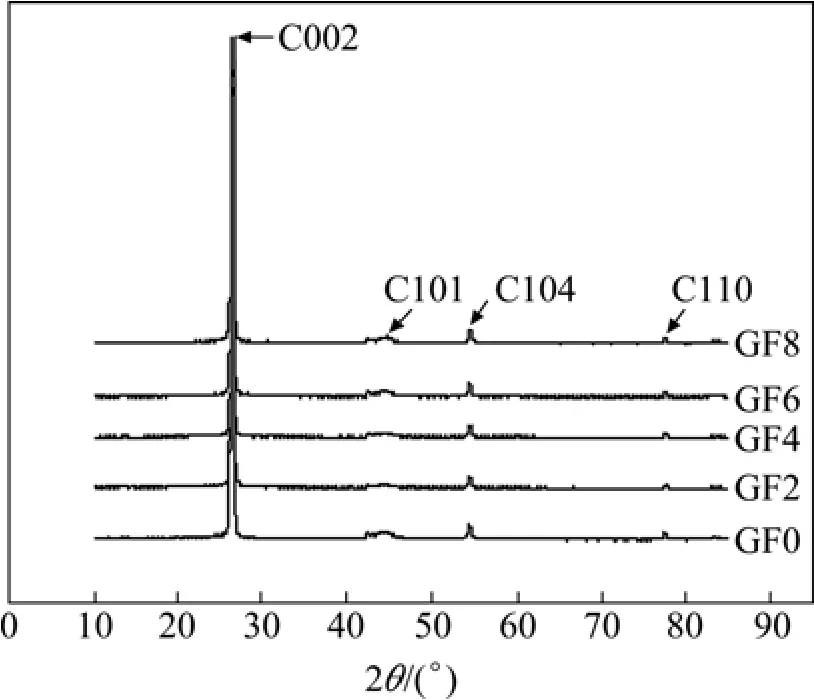

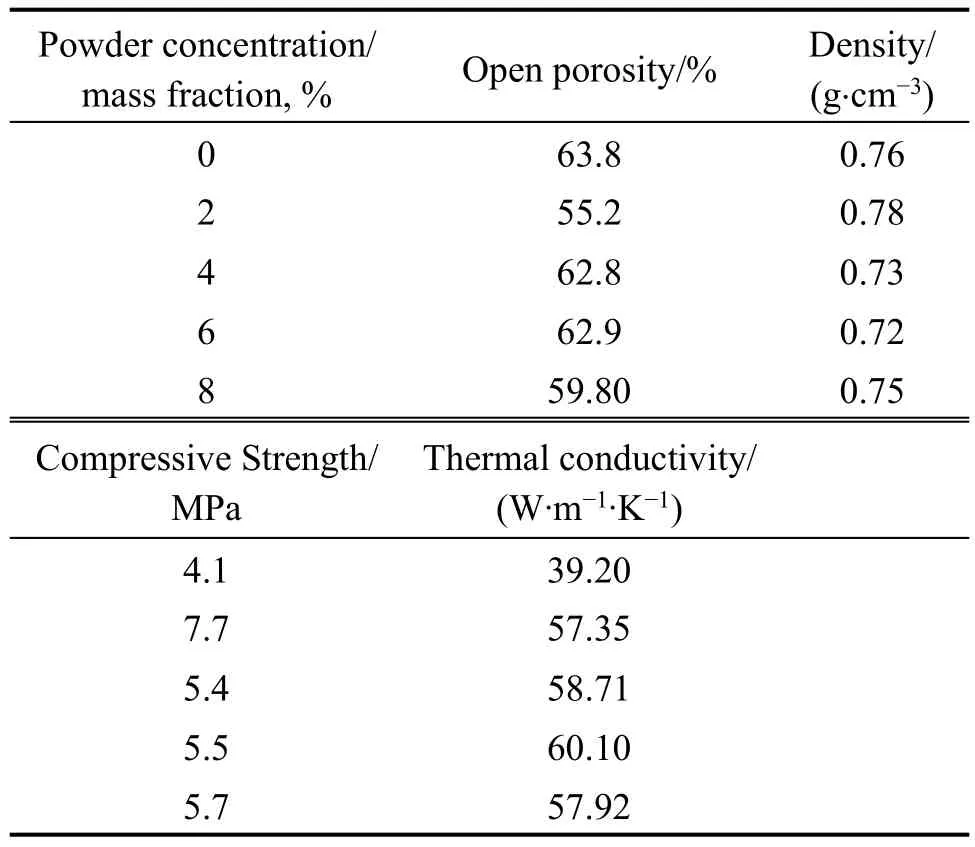

图4为石墨泡沫炭的XRD衍射图,晶体结构参数如表2所列。结合图4和表2可知,预氧丝粉的添加对石墨泡沫的晶体结构(D002、La、Lc)均有较大影响。与未掺杂石墨泡沫相比,D002减小,且随预氧丝粉量的增加D002先减小后增大,而La和Lc先增大后减小。当预氧丝粉添加量为6%时,石墨泡沫的D002和La分别达到最小值0.337 02 nm和最大值37.5 nm,层间距的减小和晶粒尺寸的增大对于石墨泡沫的导热是有利的[17]。当预氧丝粉含量为8%时,D002有所增加。主要原因是:纤维与中间相沥青炭的热收缩不匹配使得在纤维粉与热解炭的界面附近产生热应力,导致应力石墨化作用,增加了额外的石墨化度。适量的预氧丝粉促进石墨晶粒生长的作用更为明显。当预氧丝粉含量过高时,大量的预氧丝粉使中间相的融并难度增加,晶体的生长困难,导致层间距变大,并且预氧丝的石墨化性能比中间相沥青差,大量的预氧丝粉必然降低沥青体系的石墨化度。

图4 石墨泡沫炭的XRD衍射图Fig.4 XRD patterns of graphite foams

表2 石墨泡沫的晶体结构参数Table 2 Crystal parameters of graphite foams

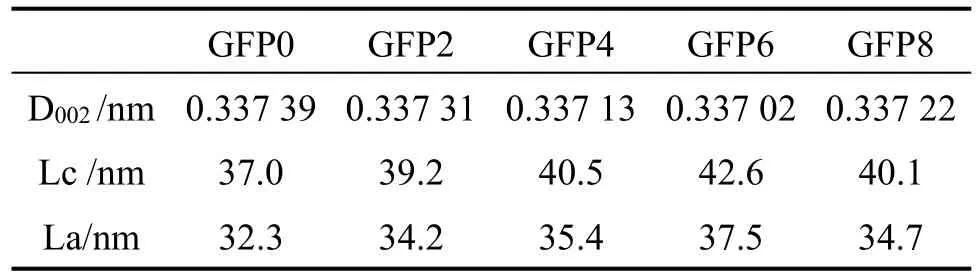

2.3 预氧丝粉含量对石墨泡沫性能的影响

2.3.1 添加预氧丝粉对石墨泡沫力学性能的影响

表3所列为石墨泡沫的物理性能。

从表3可以看出,试样密度的变化趋势是先增加(0%~2%),后减小(2%~6%),含量为8%时密度有所增加。当在中间相沥青中加入2%的预氧丝粉时,熔融沥青的黏度较大,占了主导作用,泡孔壁处的表面张力变大,使气体逸出量减少,沥青的质量损失率较纯泡沫炭小,因此相对纯石墨泡沫,GFP2密度较大。当预氧丝粉的含量继续增加(4%~6%)时,大量预氧丝粉在高温时产生大量的轻质相气体,泡孔内的气压逐渐大于外界气压,气泡不断变大,气泡壁的黏度逐渐减小,并且由于预氧丝的刺穿效应,最终导致气泡破裂,小分子气体大量逸出,沥青质量损失较大,造成最终石墨样品的密度降低。但预氧丝粉含量达到8%时,过量的预氧丝粉使体系黏度明显增加,虽然有大量气体逸出,但是黏度的增加开始占主导作用,轻组分气体从基体中逃逸出的难度增加,质量损失降低,使石墨泡沫密度增大。

表3 石墨泡沫的物理性能Table 3 Performance of graphite foams

从表3还可以看出,不同预氧丝粉添加量的石墨泡沫的抗压强度的变化趋势与密度的变化趋势是一致的,均为先增大,后减小,最后又增大,且在2%预氧丝粉含量时石墨泡沫的抗压强度最大,达到7.7 MPa。虽然添加的预氧丝粉质量分数由2%增加到4%时,泡沫的抗压强度有所降低,但均比纯石墨泡沫的抗压强度高,这是因为预氧丝有较高的强度,还能与沥青形成较好的结合界面等因素决定的。GFP2的抗压缩强度最高,是因为少量的预氧丝粉能均匀地分散在中间相沥青基体中,在热处理中,预氧丝与基体间的界面黏附力较大,材料内部孔洞减少,裂纹较少,密度最大,较宽的韧带增加了承载外力的有效面积,因此样品也表现出较好的力学性能。当预氧丝粉含量继续增加时,预氧丝粉在沥青中的分散变得不均匀,出现团聚现象[10]。此外,预氧丝粉在发泡和炭化时产生大量的气体,这些气体在发泡过程中起到发泡剂的作用,气泡的孔径尺寸增大,泡沫炭的密度减小。另外,泡沫中裂纹数量的增加也是抗压强度降低的主要原因之一。

预氧丝粉能够分担孔隙附近区域的应力,并使压缩应力不会过于集中,从而增强了泡沫炭的负荷能力,抗压强度也有所增加。当预氧丝粉在泡孔壁内与中间相沥青紧密结合时,共同形成泡沫炭的支撑骨架,进一步说明了这种结构具有优良的力学性能。图5所示为CFP2抗压断口的SEM照片,由图可以看出,断口上存在拔出的纤维,而且从断口上还可以看出,不仅纤维与基体之间的结合较好,而且拔出的纤维表面上存在许多纵向沟槽,这说明纤维与基体间的界面结合主要是一种机械锁合,因此当纤维从基体中脱落和拔出时,靠界面的机械摩擦吸收断裂功而达到增强的目的。

图5 CFP2断面的扫描电镜照片Fig.5 SEM image of fracture surface of CFP2

2.3.2 添加聚丙烯腈预氧丝对石墨泡沫导热性能的影响

由表3还可知,添加预氧化纤维粉的石墨化泡沫炭的导热系数明显高于未添加预氧化纤维的石墨泡沫,并且与聚丙烯腈预氧化纤维粉的添加量成正比。这表明聚丙烯腈预氧化纤维能有效地提高沥青基泡沫炭的导热性能。但添加过量的纤维粉(8%),会导致泡沫炭的热导率降低。

中间相沥青在石墨化后能形成具有高传导特性的有序结构。泡沫炭的导热性因石墨纤维粉的(石墨化后的聚丙烯腈预氧丝粉,具有优异的导热性能(110 W·m−1·K−1))添加而有所增加。主要原因在于预氧丝粉在高温石墨化处理时,其纤维中的非碳成分的挥发加剧,使石墨化程度不断提高,即微晶沿纤维轴的取向度提高,这有利于泡沫炭导热系数的提高。另一个原因是石墨化后会使炭材料的晶格尺寸(La)增大,而泡沫炭材料的导热主要通过晶格的振动,即晶格波(声子)通过晶体结构基元(原子)的相互制约和相互谐调的振动来实现热的传导,其热导率可以用Debbye公式[12]表示:

式中:λ为热导率;C为单位体积的热容;ν为声的传播速度;L为声子的平均自由程。室温下泡沫炭材料热传导率主要由声子的平均自由程L的大小决定,L的大小取决于声子的碰撞和散射,与微晶大小成正比。适量的预氧化纤维丝粉能有效促进泡沫炭内部形成较大(La)的石墨微晶尺寸,从而增加声子的平均自由程,减弱声子的碰撞和散射作用,提高热导率。由表3可以看出,添加预氧丝粉的石墨泡沫的导热性能相对纯石墨泡沫的热导率明显提高,最高为64.78 W·m−1·K−1,提高了65.3%。另外,石墨化预氧丝与炭基体之间的应力石墨化作用也有利于石墨化度的提高,增加石墨微晶尺寸(La),使材料的导热性能明显提高。但添加过量的预氧丝粉会在石墨材料中形成较多的界面,引起声子散射,同时石墨微晶尺寸减小,石墨泡沫的热导率降低。

4 结论

1)聚丙烯腈预氧丝粉的添加对泡沫炭的气泡孔径,开孔率、密度等微观结构有较明显的影响。在预氧丝粉含量较低时,气泡孔径比纯石墨泡沫的小,且分布均匀,裂纹较少,随预氧丝粉含量的增加,气泡孔径逐渐增大,分布变得不均匀,裂纹数量增加,且多为开孔,韧带片层结构有序度先增加后减小。掺杂后的石墨泡沫的密度表现为先增加后减小,然后又增加的趋势。当预氧丝粉添加量为2%时,石墨泡沫密度最大为0.78 g/cm3。

2)聚丙烯腈预氧丝粉的添加能有效提高石墨泡沫的抗压强度,抗压强度的变化规律与密度的变化规律一致。预氧丝粉添加量为2%时抗压强度最高,为7.7 MPa,预氧丝粉对泡沫炭增强作用的主要机理是 纤维在界面的拔出效应。

3)石墨泡沫的热导率随预氧丝粉质量分数的增加先增大后减小,预氧丝粉添加量为6%时热导率达60.10 W·m−1·K−1,比纯石墨泡沫提高了53.3%。

[1]KLETT J W.Process for making carbon foam[P].US patent:US 6033506.

[2]KLETT J,HARDY R,ROMINE E,et al.High-thermalconductivity,mesophase-pitch-derived carbon foams:effect of precursor on structure and properties[J].Carbon.2000,38(7):953−973.

[3]GALLEGO N C,BURCHELL T D,KLETT J W.Irradiation effects on graphite foam[J].Carbon.2006,44(4):618−628.

[4]李 凯,栾志强.中间相沥青基炭泡沫[J].新型炭材料.2004,19(1):77−78.LI Kai,LUAN Zhi-qiang.Pitch-based carbon foam[J].New Carbon Materials,2004,19(1):77−78.

[5]李同起,王成扬.中间相沥青基泡沫炭的制备与结构表征[J].无机材料学报,2005,20(6):160−166.LI Tong-qi,WANG Cheng-yang.Preparation and structure characterization of mesophase pitch-based carbon foam[J].Journal of Inorganic Materials.2005,20(6):160−166.

[6]GALLEGO N C,KLETT J W.Carbon foams for thermal management[Z].2003,1461−1466.

[7]LI W Q,ZHANG H B,XIONG X.Properties of multi-walled carbon nanotube reinforced carbon foam composites[J].Journal of Materials Science.2011,46(4):1143−1146.

[8]LI W Q,ZHANG H B,XIONG X A,et al.A study of the properties of mesophase-pitch-based foam/graphitized carbon black composites[J].Materials Science and Engineering A—Structural Materials Properties,Microstructure and Processing.2011,528(6):2999−3002.

[9]BEECHEM T,LAFDI K.Novel high strength graphitic foams[J].Carbon,2006,44(8):1548−1559.

[10]FAWCETT W,SHETTY D K.Effects of carbon nanofibers on cell morphology,thermal conductivity and crush strength of carbon foam[J].Carbon.2010,48(1):68−80.

[11]ZHU J J,WANG X,GUO L,et al.A graphite foam reinforced by graphite particles[J].Carbon.2007,45(13):2547−2550.

[12]沈曾民,戈 敏,迟伟东,等.中间相沥青基炭泡沫体的制备、结构及性能[J].新型炭材料,2006,21(3):193−201.SHEN Zeng-min,GE Min,CHI Wei-dong,et al.Preparation,structures and properties of mesophase pitch-based carbon foams[J].New Carbon Materials,2006,21(3):193−201.

[13]贺 福.纤维及其应用技术[M].北京:化学工业出版社,1994:43−45.HE Fu.Carbon fiber and its application technology[M].BeiJing:Chemical Industry Press,1994:43−45.

[14]张 跃,陈英斌,刘建武,等.聚丙烯腈基碳纤维的研究进展[J].纤维复合材料,2009,26(1):7−10.ZHANG Yue,CHEN Ying-bin,LIU Jian-wu,et al.Research development of PAN-based carbon fibers[J].Fiber Composites.2009,26(1):7−10.

[15]吕春祥,吴刚平,吕永根,等.聚丙烯腈原丝氧化工艺的研究[J].新型炭材料.2003,18(3):186−190.LÜChun-xiang,WU Gang-ping,LÜYiong-gen,et al.Study on oxidative stabilization of polyacrylonitrile fibers[J].New Carbon Materials,2003,18(3):186−190.

[16]徐海萍,孙彦平,陈新谋.PAN基预氧化纤维表面超微结构的STM研究[J].新型炭材料,2005(4):312−316.XU Hai-ping,SUN Yan-ping,CHEN Xin-mou.Surface ultrastructure of polyacrylonitrile-based preoxidized fibers characterized by scanning tunneling microscopy[J].New Carbon Materials,2005(4):312−316.

[17]KEARNS.Pitch foams products:US patent,US5961814[P].1999.