粉末冶金高速钢的热处理与热磁分析

2013-03-25孙世清

孙世清

(河北科技大学 材料科学与工程学院,石家庄050018)

随着世界工业的发展,对工具材料不断提出新的要求。粉末冶金技术逐渐成为获取大型高质量工具制品的重要方法[1−4],该方法的主要优点是可以细化和均匀组织[5−8],使材料具有各向同性的高性能[9−12]。粉末冶金高速钢的生产过程涉及采用氮气雾化制粉、封装、高温热等静压和烧结等过程。第三代粉末冶金高速钢PM HSS以生产厂家伯乐(Boehler)钢厂的Microclean PM HSS为代表。Boehler钢厂采用全世界最先进的粉末冶金设备及新工艺于2002年推出了以“MICROCLEAN”为商标的第三代PM HSS[13]。其钢粉颗粒更细,非金属夹杂物含量更少,而且韧性和强度比第二代PM HSS提高约20%。磁性分析是研究钢中相变的重要方法[14−15],可以分析其中非铁磁性相(残余奥氏体、合金碳化物)与铁磁相(马氏体)之间的相变过程,可为优化钢的处理工艺和组织结构提供理论依据。综合物理测试系统的振动样品磁强计选件(PPMS-VSM)不仅可以测试钢的室温磁性,还可以实现高温变化时的磁性同步测试。目前,对粉末冶金高速钢进行回火处理的同时进行变温磁性分析的研究还未见报道。本文对淬火后的粉末高速钢进行回火处理,同时对其进行磁性分析,以期为优化粉末高速钢的热处理工艺和组织结构提供理论依据。

1 实验

试验用钢的原始组织为退火态,化学成分如表1所列。淬火用试样尺寸为:12 mm×14 mm×16 mm。试样盐浴淬火工艺为:600℃/4 min一次预热→850℃/8 min二次预热→1 205℃/4 min淬火加热→600℃/4 min分级淬火→空冷。然后采用线切割方法由淬火试样切取直径3 mm、高3 mm的样品用于磁性分析,样品质量在精度为0.1 mg光电天平上称取。选用德国蔡司Axio Vert.A1型金相试样的显微镜观察显微组织,用Axio Image软件做组织定量分析。

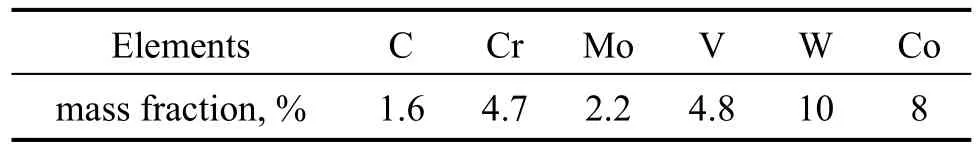

表1 粉末高速钢的化学成分Table 1 Chemical composition of PM HSS

在美国Quantum Design公司的Model6000型振动样品磁强计选件(VSM)上对淬火态样品进行823 K/1 h的3次回火处理,对退火态样品进行823 K/1 h的参照回火处理,同时进行磁性分析,包括M-H曲线和M-T曲线的测试。回火处理时,升降温速率均为15 K/min,真空度为10−3Pa。所选用的最大磁场强度(H)为30 000×79.6 A·m−1。

2 结果与分析

图1所示为粉末冶金高速钢不同状态的显微组织。其中退火态钢中铁素体含量约为70.5%(体积分数,下同),余为碳化物。淬火态钢晶粒度约为4.3μm,碳化物大小约为1.5μm。

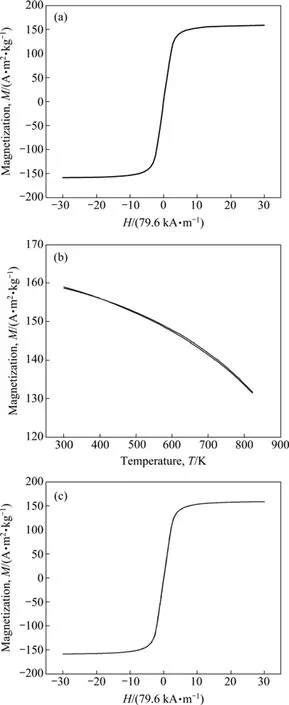

图2为退火态样品的M-T热磁曲线和热磁分析前后的室温(300 K)M-H曲线。图3为淬火态样品的M-T热磁曲线和热磁分析前后的室温(300K)M-H曲线。由图2(a)、图2(c)和图3(a)、图3(c)M-H曲线可见,热磁分析前后样品在30 000×79.6 A·m−1的磁场强度下均可达到磁化强度的饱和,表明热磁分析过程中,样品在30 000×79.6 A·m−1的磁场强度下均处于磁饱和状态。

图1 粉末高速钢的显微组织Fig.1 Microstructures of powder metallurgy high speed steel

在PPMS-VSM上对样品进行回火处理时,所加磁场强度均为30 000×79.6 A·m−1,得到的M-T曲线即为Ms-T曲线。样品的Ms值反映了其中铁磁相的相对含量,即Ms值愈高,样品中的铁磁相相对含量愈高。对于退火态粉末高速钢,铁磁相即为铁素体,顺磁相为合金碳化物(K)。对于淬火态粉末冶金高速钢,铁磁相即为马氏体,顺磁相为残余奥氏体(AR)和合金碳化物(K)。

通常,影响钢Ms值变化的因素有两方面:一方面是温度因素,温度下降,Ms值上升;反之,温度上升,Ms值下降。另一方面是相变导致的铁磁性相相对含量的变化,铁磁性相相对含量增加,Ms值上升;顺磁性相相对含量增加,Ms值下降。具体情况包括:AR转变成马氏体则Ms值增大;马氏体中析出K则MS值减小。

图2(b)中的升温曲线和降温曲线几乎重合,表明退火态钢在参照回火过程中,不存在相变,温度因素控制了钢的Ms值变化。

淬火态钢在回火过程中,存在合金碳化物的析出及类型转换,残余奥氏体的转变。回火过程中,碳化物的析出可以来自马氏体中,即马氏体的回火,也可以来自残余奥氏体中。同时,残余奥氏体可转变成马氏体,称为二次淬火。

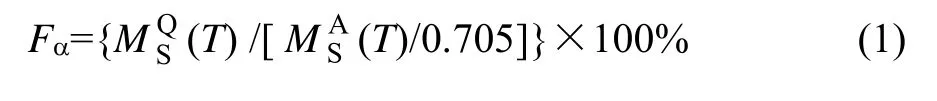

以退火态样品为标样,按式(1)可计算得到淬火态样品回火处理时钢中马氏体含量Fα的变化。

图2 退火态样品(标样)的热磁分析Fig.2 Thermo-magnetic analysis of annealed sample

式中,(T)和(T)分别为退火态样品和淬火态样品在升降温曲线上各温度的饱和磁化强度。

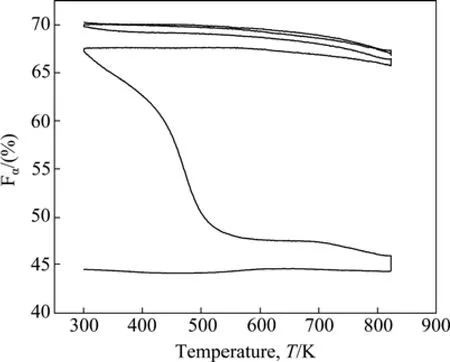

连续3次回火时钢中马氏体含量的变化如图4所列。可见,淬火态钢的Fα值约为44.6%。在回火过程中,Fα值下降预示马氏体中碳化物优先析出,Fα值上升表明奥氏体优先转变成马氏体。

图3 淬火态样品的热磁分析Fig.3 Thermo-magnetic analysis of quenched sample

在第1次回火时升温曲线接近水平,即Fα值几乎没有变化。在第2次、第3次回火的升温阶段,Fα值总是下降的。这表明,Fα值的下降主要受碳化物从马氏体中析出K过程的控制,碳化物的析出量分别不少于1.7%和3.2%。

在各次回火的保温阶段,Fα值总是上升。显然,残余奥氏体向马氏体的转变主导了Fα值升高。

图4 连续3次回火时钢中马氏体含量的变化Fig.4 Variation of martensitic volume fraction in the steel during three times tempering

在第1次回火降温阶段Fα值上升幅度最大,而在第2次、第3次回火降温阶段Fα值上升幅度逐次减小。表明,第1次回火降温阶段二次淬火效果最明显,残余奥氏体向马氏体的转变量最多,而后逐次减少。在第1次、第2次、第3次回火后马氏体含量分别约为67.5%、70.0%和70.3%。

3 结论

1)粉末冶金高速钢退火态时,铁素体含量约为70.5%,余为碳化物。淬火态钢的马氏体含量约为44.6%,余为碳化物和残余奥氏体,晶粒度约为4.3 μm,碳化物大小约为1.5μm。

2)在第1次回火升温阶段,马氏体含量几乎没有变化。在第2次、第3次回火的升温阶段,马氏体含量的下降主要受从马氏体中析出的碳化物控制,碳化物的析出量分别不少于1.7%和3.2%。

3)在各次回火的保温和降温阶段,残余奥氏体转变成马氏体使马氏体含量升高。在第1次、第2次、第3次回火后钢中马氏体含量分别约为67.5%、70.0%和70.3%。

[1]VÁREZ A,LEVENFELD B,TORRALBA J M,et al.Sintering in different atmospheres of T15 and M2 high speed steels produced by a modified metal injection moulding process[J].Materials Science and Engineering A,2004,366:318−324.

[2]RAFAEL A M,CELSO A B.Spray forming high speed steel—properties and processing[J].Materials Science and Engineering A,2004,383:87−95.

[3]ROMANO P,VELASCO F J,TORRALBA J M,et al.Processing of M2 powder metallurgy high-speed steel by means of starch consolidation[J].Materials Science and Engineering A,2006,419:1−7.

[4]ŠUŠTARŠIČB,KOSEC L,JENKO M,et al.Vacuum sintering of water-atomised HSS powders with MoS2additions[J].Vacuum 2001,61:471−477.

[5]ASGHARZADEH H,SIMCHI A.Effect of sintering atmosphere and carbon content on the densification and microstructure of laser-sintered M2 high-speed steel powder[J].Materials Science and Engineering A,2005,403:290−298.

[6]GIMÉNEZ S,ITURRIZA I.Microstructural characterisation of powder metallurgy M35MHV HSS as a function of the processing route[J].Journal of Materials Processing Technology,2003,143/144:555−560.

[7]TRABADELO V,GIMÉNEZ S,ITURRIZA I.Microstructural characterisation of vacuum sintered T42 powder metallurgy high-speed steel after heat treatments[J].Materials Science and Engineering A,2009,499:360−367.

[8]MATJAŽG,BARBARAŠB,DJORDJE M,et al.Characterization of the carbides and the martensite phase in powder-metallurgy high-speed steel [J].Materials Characterization,2010,61:452−458.

[9]HARLIN P,OLSSON M.Abrasive wear resistance of starch consolidated and sintered high speed steel[J].Wear,2009,267:1482−1489.

[10]RECH J,YENB Y–C,SCHAFF M J,et al.Influence of cutting edge radius on the wear resistance of PM-HSS milling inserts[J].Wear,2005,259:1168−1176.

[11]TORRES Y,RODRÍGUEZ S,MATEO A,et al.Fatigue behavior of powder metallurgy high-speed steels:fatigue limit prediction using a crack growth threshold-based approach[J].Materials Science and Engineering A,2004,387/389:501−504.

[12]CHATTERJEE D,ORAON B,SUTRADHAR G,et al.Prediction of hardness for sintered HSS components using response surface method[J].Journal of Materials Processing Technology,2007,190:123−129.

[13]吴元昌.粉末冶金高速钢生产工艺的发展[J].粉末冶金工业,2007,17(2):30−36.WU Yuan-chang.Evolution of technology of powder metallurgy high speed steel[J].Powder Mtallurgy Idustry,2007,17(2):30−36.

[14]ZHAO L,DIJK N H,BRÜCK E,et al.Magnetic and X-ray diffraction measurements for the determination of retained austenite in TRIP steels[J].Materials Science and EngineeringA,2001,313:145−152.

[15]LUZGINOVA N,ZHAO L,SIETSMA J.Evolution and thermal stability of retained austenite in SAE 52100 bainite steel[J].Materials Science and EngineeringA,2007,448:104−110.